连续冲压是指在压力机的一次行程中,在一副模具的不同工位同时完成多种工序的冲压。所采用的模具称为级进模,又称为连续模、跳步模。一般说来,无论冲压零件的形状怎样复杂,冲压工序怎样多,均可用一副多工位级进模冲制完成。对于批量非常大的厚度较薄的中、小型冲压件特别适宜采用精密多工位级进模加工。在各类冷冲模具中,级进模所占比例约为27%。

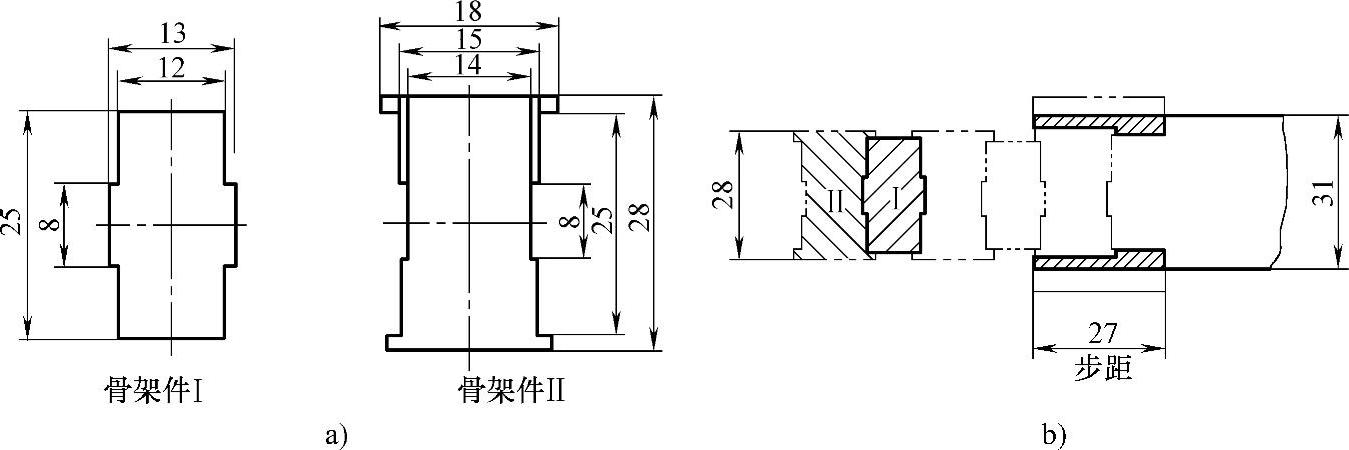

连续冲压具有生产率高、操作安全、模具寿命长、易于自动化、可实现高速冲压、可减少厂房面积等特点,当零件的形状异常复杂,经过冲制后不便于再单独重新定位的零件,采用多工位级进模在一副模具内连续完成最为理想,如椭圆形的零件,小型和超小型零件。对于某些形状特殊的零件,在使用简易冲模或复合模无法设计模具或制造模具的情况下,采用多工位级进模却能解决问题。此外,一些由于使用或装配的需要,零件需规则排列时,也可采用级进模冲制,零件先不切除下来,而被卷成盘料,在自动装配过程中才予以分离。同一产品上的两个冲压零件,其某些尺寸间有相互关系,甚至有一定的配合关系,在材质、料厚完全相同的情况下,如果用两套模具分别冲制,不仅浪费原材料,而且还不能保证配合精度,若将两个零件合并在一副多工位级进模上同时冲裁,可大大提高材料利用率,并能很好地保证零件的配合精度。如图2-6-1为变压器两骨架零件,两零件的尺寸8、25有配合要求,两零件合为一副级进模冲制,材料利用率从原来分开冲制时的77.4%和69.2%上升为89.5%。

图2-6-1 两零件合并冲裁排样图(https://www.xing528.com)

a)零件图 b)冲裁排样图

级进模的技术含量高,造价高,制造周期长,模具设计和制造难度大,材料利用率较其他模具低,较难保持内、外形相对位置,在使用时需要被加工的零件的产量和批量足够大,以便能够比较稳定而持久地生产,实现高速连续作业。同时,制件太大,工位数较多时,模具必然比较大,这时必须考虑到模具和压力机工作台的匹配性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。