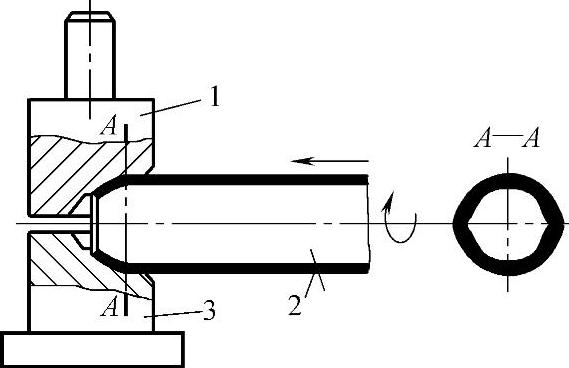

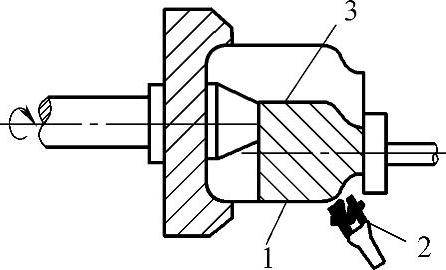

将空心件或管件的口部直径缩小的成形方法称为缩口。常见的缩口方式有:整体凹模缩口(图2-5-18)、分瓣凹模缩口(图2-5-19)及旋压缩口(图2-5-20)等。

图2-5-18 整体凹模缩口

图2-5-19 分瓣凹模缩口

1—上半模 2—零件 3—下半模

图2-5-20 旋压缩口

1—毛坯 2—旋轮 3—芯模

1.缩口的变形程度

缩口变形时,变形区的材料主要受切向压应力的作用(同时轴向也受压应力作用),使毛坯口部的直径减小而高度和厚度则增加。因此,缩口在变形过程中的主要问题是失稳和起皱。不仅是变形区的材料在切向压应力的作用下易于失稳和起皱,而且非变形区的筒壁也会因为承受全部缩口压力而易于失去稳定,产生变形。所以缩口时的极限变形程度主要受失稳条件的限制。

缩口的变形程度用缩口系数K表示:

式中 d——缩口变形后零件的直径;

D——缩口变形前毛坯的直径。

缩口系数与材料的力学性能、材料厚度和种类、表面质量、摩擦因数与模具的结构形式等有关。材料相对厚度越小,则系数要相应增大。一次缩口所能达到的最小缩口系数称为极限缩口系数Kmin,极限缩口系数见表2-5-9~表2-5-11。

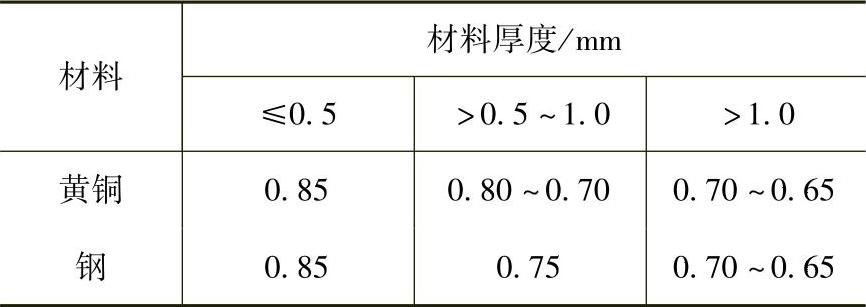

表2-5-9 材料厚度不同时平均缩口系数Kj的变化

表2-5-10 球形凹模缩口的极限缩口系数Kmin

表2-5-11 钢管的极限缩口系数Kmin

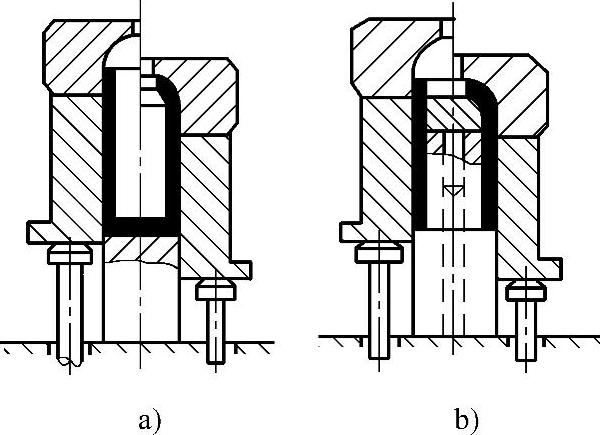

图2-5-21 简单缩口模

缩口系数和模具的结构形式关系极大。缩口模的支承形式一般分为三种,第一种是无支承形式(图2-5-21),这种模具结构简单,但毛坯稳定性差;第二种是外支承形式(图2-5-22a),这种模具较前者复杂,但毛坯稳定性较好,允许的缩口系数可取小些;第三种为内外支承形式(图2-5-22b),这种模具较前两种复杂,但稳定性更好,允许缩口系数可以取得更小。表2-5-12列出了几种材料在三种支承形式下的平均缩口系数。

当零件的缩口系数小于表2-5-12中所列数值时,则需进行多次缩口,第一道工序可取K1=0.9Kj,以后各道工序可取Kn=(1.05~1.1)Kj。在进行多次缩口时最好在每次工序后进行中间退火。

为提高极限缩口变形程度还可以采用变形区局部加热的方法,此外在缩口坯料内填充适当填充材料也可以提高极限变形程度。

(https://www.xing528.com)

(https://www.xing528.com)

图2-5-22 缩口模的支承形式

a)外支承缩口模 b)内外支承缩口模

表2-5-12 平均缩口系数Kj

2.毛坯尺寸的计算

缩口毛坯尺寸可根据变形后体积不变的原则计算。图2-5-23是不同的缩口形式及其毛坯计算所用的公式,式中符号如图所示。

图2-5-23 缩口时的毛坯计算(公式中符号如图示)

h—毛坯压缩部分高度h1—圆柱部分高度

缩口变形主要是切向压缩变形,但在长度与厚度方向上也有少量变形。长度方向上,当凹模半角不大时,会发生少量伸长变形;当凹模半角较大时,会发生少量压缩变形。缩口时制件的颈口略有增厚,精确计算可按下式:

式中 t0——缩口前坯料厚度;

t——缩口后坯料厚度;

D0——缩口前坯料直径;

d——缩口后坯料直径。

3.缩口力的计算

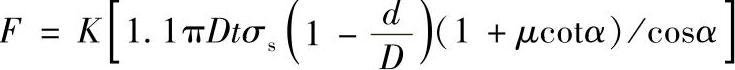

无支承的缩口模可按下式计算缩口力:

式中 F——缩口力(N);

t——毛坯厚度(mm);

D——毛坯直径(按中心层计);

d——缩口部分直径(按中心层计)

μ——凹模与毛坯接触面的摩擦因数;

σs——材料屈服点(MPa);

α——凹模圆锥角(°);

K——速度系数,在曲柄压力机上工作时,K=1.15。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。