1.压边圈的作用和类型

为了防止拉深过程中制件边壁或凸缘起皱,常在拉深模中采用压边圈(见图2-4-6),拉深时是否采用压边圈,其条件见表2-4-12。

生产中常用的压边圈装置有弹性、刚性两大类。

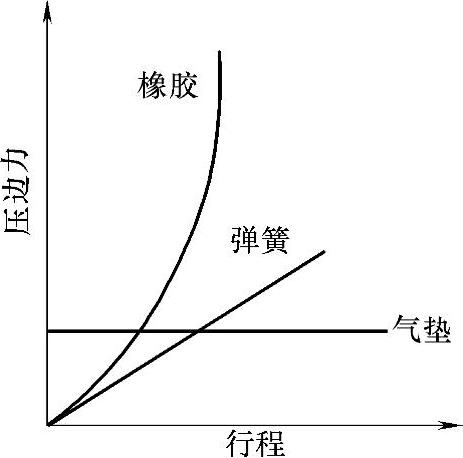

(1)弹性压边装置 这种装置多用于普通压力机。压边力随压力机的行程而变化。有橡胶压边装置(见图2-4-65a)、弹簧压边装置(见图2-4-65b)和气垫式压边装置(见图2-4-65c)三种。

这三种压边装置压边力的变化曲线如图2-4-66所示。从图中可看出弹簧压边装置和橡胶压边装置的压力随行程的增大而升高,而实际上随着拉深深度的增加,需要压边的凸缘部分不断减少所需的压边力也就逐渐减小。因此这两种压边装置效果不理想,易导致零件断裂,一般适用于浅拉深。气垫式压边装置的压边力随行程的变化而变化很小,可以认为是不变的,因此压边效果较好。但它结构复杂,制造、使用维修都比较困难,并需使用压缩空气。所以,中、小工厂的一般压力机,多使用弹簧垫和橡胶垫作为拉深的压边装置。只要正确地选择弹簧规格及橡胶的牌号和尺寸,就可尽量减少不利方面,充分发挥它们的作用。

图2-4-66 压边力与行程的变化曲线

弹簧力一般取大于或等于压边力,由于拉深行程较大,应当选用总压缩量大(总压缩量要大于拉深行程高度)、压边力随压缩量增加而缓慢增加的弹簧。

橡胶应选用软橡胶,由于橡胶的压边力随压缩量增加而上升较快,因此橡胶的总厚度应选大些,以保证相对压缩量不致于过大,橡胶的总高度一般应大于拉深行程的5倍。

在拉深宽凸缘件时,为克服弹簧和橡胶的缺点,可采用表2-4-57所示的限位装置,使压边圈和凹模间保持一定的距离s。

表2-4-57 带限位压料装置的结构形式

拉深铝合金件时,s=1.1t;拉深钢件时,t=1.2t,t为料厚。

(2)刚性压边装置 这种压边装置用于双动压力机上,压边圈安装于外滑块上,拉深凸模安装于内滑块(见图2-4-67),压边力是由外滑块产生的压力,拉深过程中压边平稳,压力不变,适用于拉深大型件。

图2-4-67 刚性压边装置

1—内滑块 2—外滑块 3—拉深凸模 4—压边圈 5—固定板 6—拉深凹模 7—压块 8—顶杆

2.压边力的计算

压边圈压边力的大小必须适当,过大,会增大拉深力,使制件破裂;过小,就会使工件的边壁或凸缘起皱。

拉深时压边力的计算,可按2-4-58所列公式进行。

表2-4-58 压边力的计算公式

注:A——压边圈的面积;p——单位压边力;D——平毛坯直径;d1、…、dn——拉深件直径;rd——凹模圆角半径。

单位压边力的经验公式:

式中 p——单位压边力(MPa);

m——各工序拉深系数;

σb——毛坯材料的抗拉强度(MPa);

t——材料厚度(mm);

D——毛坯直径(mm)。

p值亦可直接由表2-4-59或表2-4-60中查得。

表2-4-59 在单动压力机上拉深时单位压边力的数值

表2-4-60 在双动压力机上拉深时单位压边力的数值

3.拉深力计算

计算拉深力的原则是制件危险断面上的拉力必须小于材料的强度极限,拉深力计算公式见表2-4-61。

表2-4-61 计算拉深力的实用公式

注:F——拉深力(N);

d1、d2、…、dn——首次及以后各次拉深直径(按中径计算)(mm);

t——材料厚度(mm);

dk——锥形件的小直径,半球形件的直径之半(mm);

dcp1、dcp2——椭圆形零件的第一次及第二次工序后的平均直径(mm);

b1、b——盒形件的长与宽(mm);

r——盒形件的角部圆角半径(mm);

tn-1、tn——n-1次及n次拉深工序后的壁厚(mm);

Rm——材料抗拉强度(MPa);

L——凸模周边长度(mm);

k1、k2、k3、k4、k5、k6——系数,分别由表2-4-62~表2-4-67查得;

k7——系数,黄铜为1.6~1.8,钢为11.8~2.25。

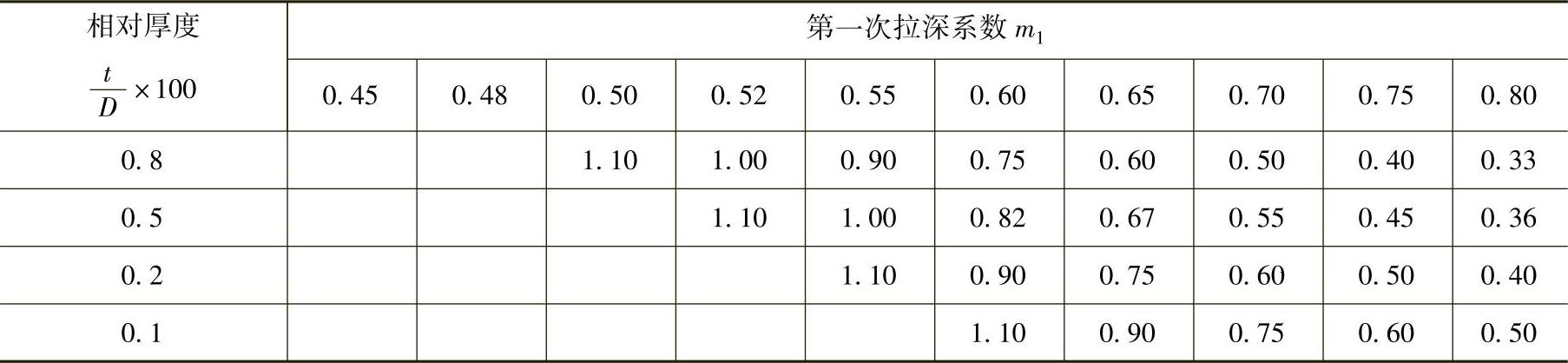

表2-4-62 圆筒形件第一次拉深时的系数k1值(08~15钢)

(续)

注:1.当凸模圆角半径rp=(4-6)t时,系数k1应按表中数值增加5%。

2.对丁其他材料,根据材料塑性的变化,对查得值作修正(随塑性减低而增大)。

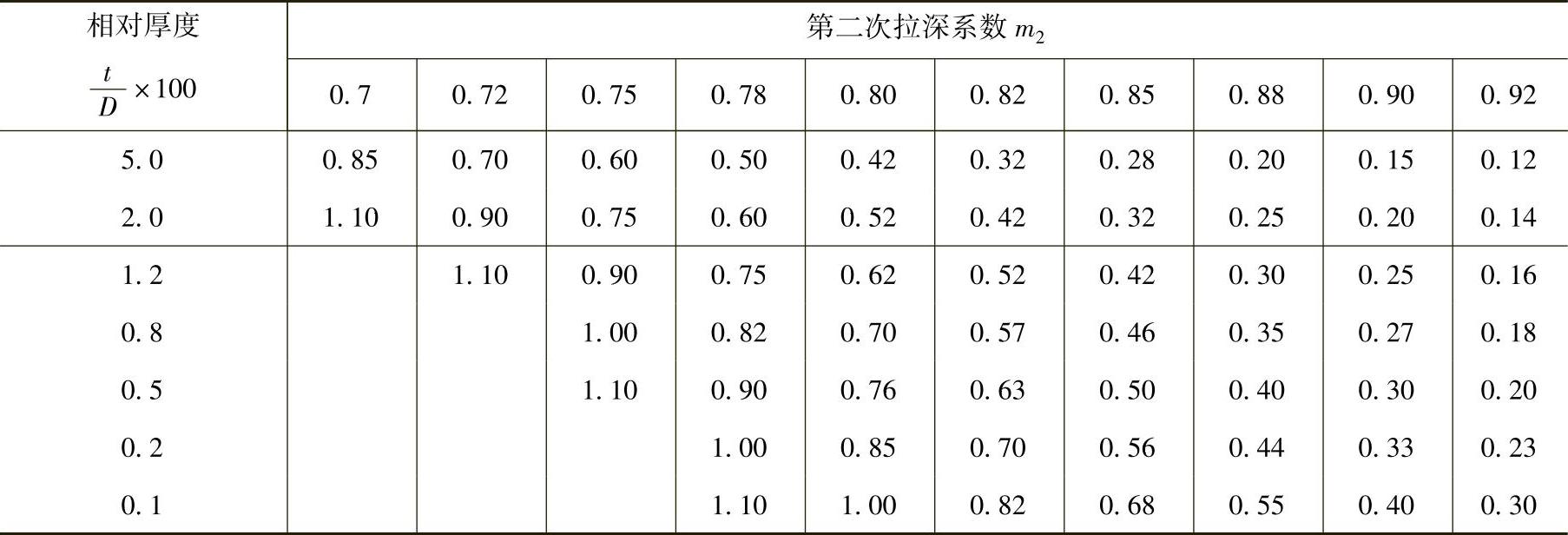

表2-4-63 圆筒形件第二次拉深时的系数致值(08-15钢)(https://www.xing528.com)

注:1.当凸模圆角半径rp=(4-6)t,表中k2值应加大5%。

2.对于第3、4、5次托深的系数k2,由同一表格查出其相应的mn、及 的数值,但需根据是否有中间退火工序而取表中较大或较小的数值;无中间退火时,%,取较大值(靠近下面的一个数值);有中间退火时,k2取较小值(靠近上面的一个数值)。

的数值,但需根据是否有中间退火工序而取表中较大或较小的数值;无中间退火时,%,取较大值(靠近下面的一个数值);有中间退火时,k2取较小值(靠近上面的一个数值)。

3.对于其他材料,根据材料塑性的变形,对查得值作修正(随塑性减低而增大)。

表2-4-64 宽凸缘圆筒形件第一次拉深时的系数k3值(08-15钢)

注:1.这些系数也可用于带凸缘的锥形及半球形零件在无拉深肋模具上的拉深。当采用拉深肋时,k3值应增大10%-20%。

2.对于其他材料,根据材料塑性的变化,对查得值作修正(随塑性减低而增大)。

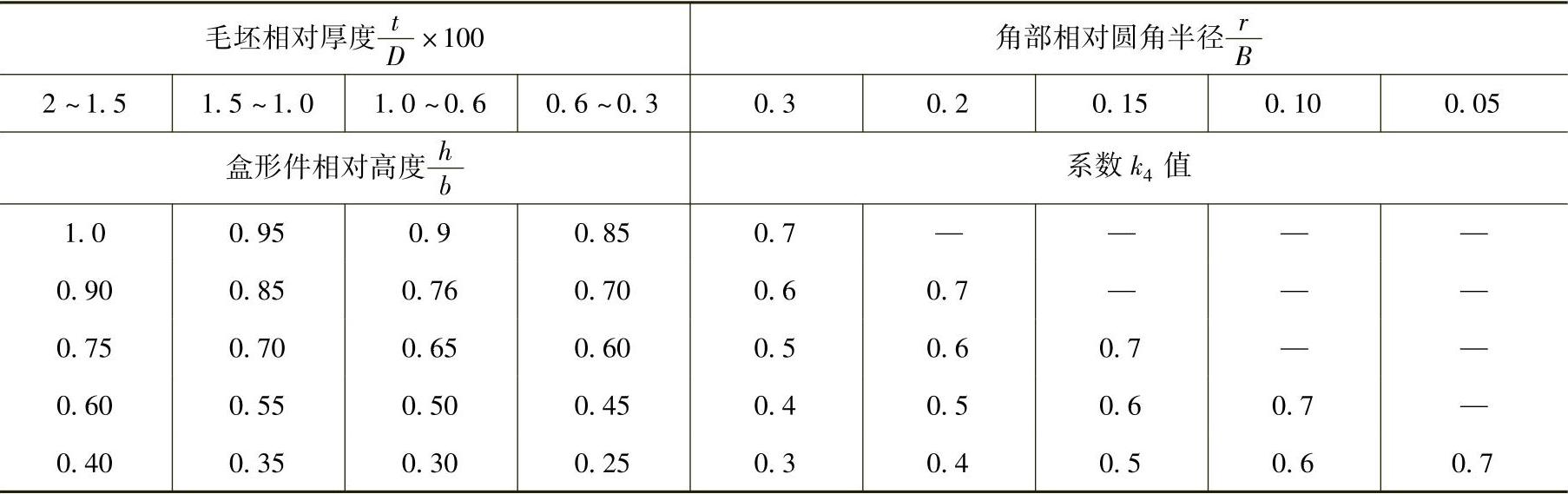

表2-4-65 由一次拉深成的低矩形件的系数k4值(08~15钢)

注:对于其他材料,根据材料塑性的变化,对查得值作修正(随塑性减低而增大)。

表2-4-66 由空心的筒形或椭圆形毛坯拉深高盒形件最后工序的系数k5值(08~15钢)

注:1.对于矩形盒,d1、d2为第1及第2道工序椭圆形毛坯的小直径;对于方形盒,d1、d2为第1及第2道工序圆筒毛坯直径。

2.对于其他材料,须视材料塑性好或差(与08、15钢相比较),查得的k5值再作或小或大的修正。

表2-4-67 系数k6值

拉深力也可从图2-4-68求得。

图2-4-68 计算拉深力图表

4.压力机吨位的选择

对于单动压力机:F>F拉+F压

对于双动压力机:F1>F拉,F2>F压

式中 F——压力机的公称压力(N);

F1——内滑块公称压力(N);

F2——外滑块的公称压力(N);

F拉——拉深力(N);

F压——压边力(N)。

5.拉深功的计算

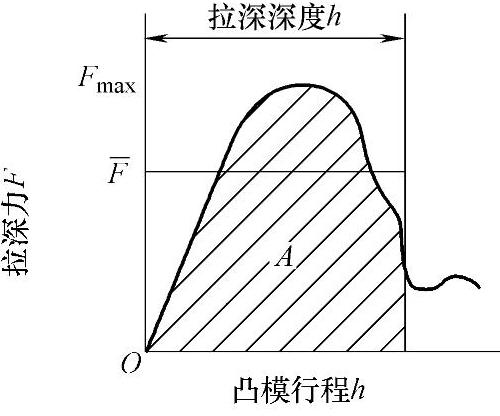

拉深力在拉深过程中并不是常数,是随凸模的工作行程而改变的(图2-4-69)。图2-4-69曲线下的面积为实际的拉深功,计算时,不能用最大拉深力Fmax,

图2-4-69 拉深力-行程图

应该用其平均值F。

(1)不变薄拉深

W=Fh×10-3=cFmaxh×10-3

式中 W——拉深功(J);

F——平均拉深力(N);

Fmax——最大拉深力(N);

h——拉深深度(mm);

c——系数,查表2-4-68。

表2-4-68 系数c与拉深系数的关系

(2)变薄拉深

W=Fh×1.2×10-3

式中 F——变薄拉深力(按表2-4-61中所列最后一项公式计算)(N),由于变薄拉深力在凸模工作行程中近似不变,故可视作平均值;

h——拉深深度(mm);

1.2——安全系数,考虑由于变薄拉深过程中摩擦所增加的能量消耗。

压力机的电动机功率按下式计算:

式中 P——压力机电动机功率(kW);

K——不平衡系数,K=1.2~1.4;

W——拉深功(J);

η1——压力机效率,η1=0.6~0.8;

η2——电动机效率,η2=0.9~0.95;

n——压力机每分钟的行程次数;

1.36——由马力转换成千瓦的转换系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。