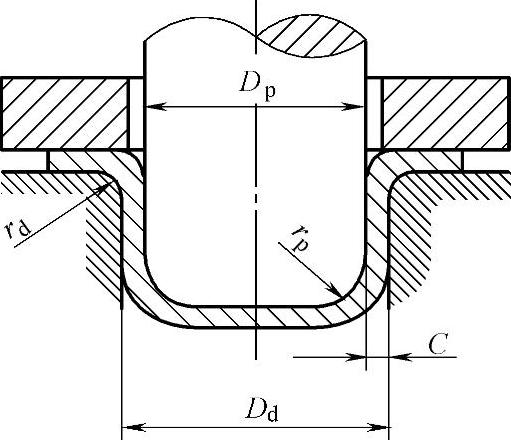

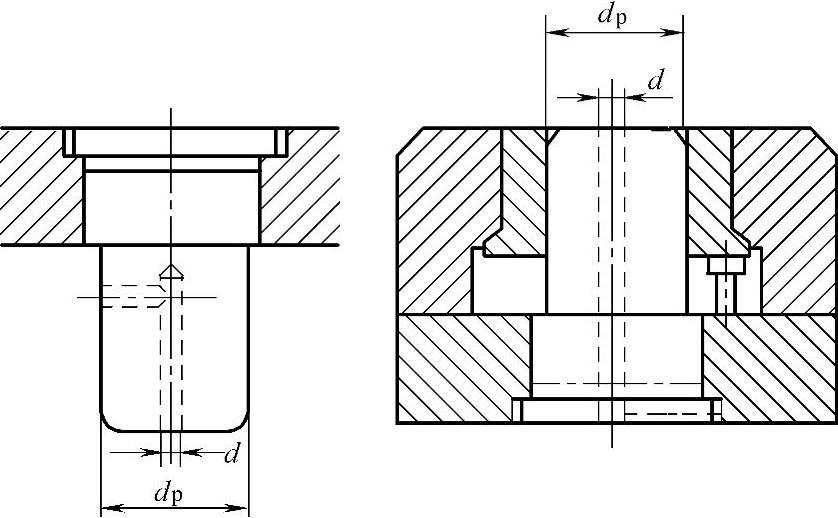

拉深模工作部分的尺寸指的是凹模圆角半径rd,凸模圆角半径rp,凸、凹模的间隙C,凸模直径Dp,凹模直径Dd等,如图2-4-63所示。

图2-4-63 拉深模工作部分的尺寸

1.凸、凹模的圆角半径

凹模圆角半径对拉深过程有很大的影响,凹模的圆角半径越大,则材料拉入凹模时的阻力减小,就可减少拉深件的壁部变薄,降低拉深系数,提高模具寿命和拉深件的质量,但凹模圆角半径过大,则会使毛坯过早脱离压边圈的压边作用而引起拉深件起皱。因此凹模圆角半径应在不产生起皱的前提下越大越好。

一般第一次拉深的凹模圆角半径可按经验公式确定:

rd1=0.8(D-d)t 或rd1=0.8C1C2

式中 rd1——第一次拉深凹模圆角半径(mm);

D——毛坯直径(mm);

d——本次拉深件直径(mm);

t——材料厚度(mm);

C1——考虑材料力学性能的系数;对于软钢C1=1,对于纯铜、黄铜、铝C1=0.8;

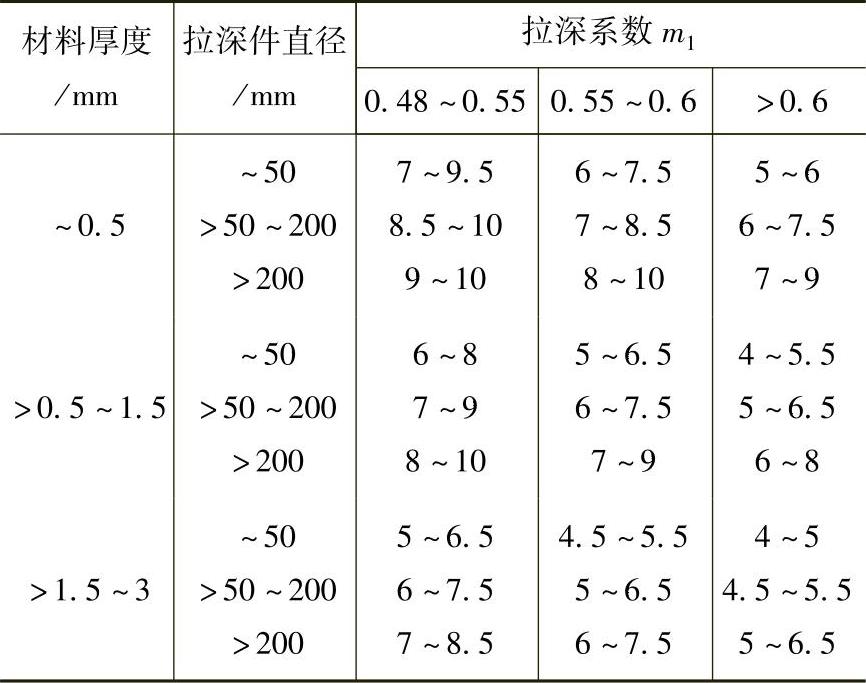

C2——考虑材料厚度与拉深系数的系数,见表2-4-51。

表2-4-51 拉深凹模圆角半径系数C2值

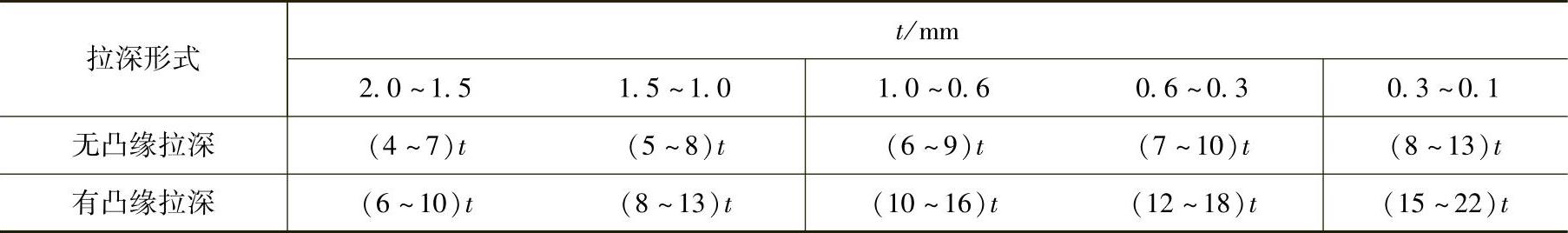

首次拉深的rd还可按表2-4-52选取。

表2-4-52 首次拉深的凹模圆角半径rd

注:表中数据当材料性能好,且润滑好时可适当减小。

以后各次拉深的凹模圆角半径rdn可逐渐缩小,一般可取rdn=(0.6~0.8)rd(n-1),不应小于2t。

2.凸模圆角半径

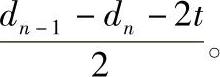

首次拉深时,rp1可以取与rd1相等或略小一些,即:rp1=(0.7~1.0)rd1。以后各次rp应逐次减小,可取为各次拉深中直径减小量的一半,即:rp(n-1)=

最后一次拉深时,rpn应等于零件的内圆角半径值,若零件的圆角半径要求小于t,则最后一次拉深凸模圆角半径仍应取t,然后增加一道整形工序来获得零件要求的圆角半径。

3.凸、凹模间隙C

拉深模间隙C指凹模与凸模尺寸之间的单面间隙, 。间隙的大小对拉深力、拉深件的质量、拉深模的寿命都有影响。间隙过小,会增大摩擦力,毛坯材料受到的阻力增大,材料与模具表面间的摩擦、磨损严重,使拉深力增加,零件变薄严重,使拉深件容易破裂,并降低模具寿命,但间隙小时,零件侧壁平直而光滑,质量较好,精度较高;间隙过大时,对毛坯的校直和挤压作用减小,拉深力降低,模具的寿命提高,但拉深件易起皱,零件的质量变差,冲出的零件侧壁不直。在确定间隙时,须考虑到毛坯在拉深中外缘的变厚现象、材料厚度偏差及拉深件的精度要求。

。间隙的大小对拉深力、拉深件的质量、拉深模的寿命都有影响。间隙过小,会增大摩擦力,毛坯材料受到的阻力增大,材料与模具表面间的摩擦、磨损严重,使拉深力增加,零件变薄严重,使拉深件容易破裂,并降低模具寿命,但间隙小时,零件侧壁平直而光滑,质量较好,精度较高;间隙过大时,对毛坯的校直和挤压作用减小,拉深力降低,模具的寿命提高,但拉深件易起皱,零件的质量变差,冲出的零件侧壁不直。在确定间隙时,须考虑到毛坯在拉深中外缘的变厚现象、材料厚度偏差及拉深件的精度要求。

模具间隙可按下式计算:

C=tmax+kt

式中 tmax——材料的最大厚度,即考虑板料正偏差的厚度;

k——增大系数,考虑材料的增厚以减小摩擦,其值见表2-4-53。

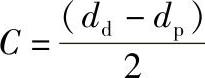

表2-4-53 增大系数k值和有压边圈拉深时的间隙值(https://www.xing528.com)

注:1.表中数值适用于一般精度零件的拉深工艺。具有分数的地方,分母的数值适用于精密零件(IT10~IT12)的拉深。

2.t为材料厚度,取材料允许偏差的中间值。

3.当拉深精密件时,最末一次拉深间隙取C=t。

生产实际中在不用压边圈时,考虑到起皱的可能性,间隙值可取材料厚度上限值的1~1.1倍,较大的间隙用于中间拉深或不太精密的拉深件,较小的用于末次拉深或用于精密拉深件,此时有时甚至可取负间隙。在有压边圈拉深时,材料厚度公差小或工件精度要求较高的,应取较小的间隙,间隙可从表2-4-53选取。

对于拉深件精度要求达到IT11~IT13级者,其最后一次拉深工序的间隙值取为C=(1~0.95)t(黑色金属取1t,有色金属取0.95t)。

拉深矩形件时凸模与凹模之间的间隙,在直边部分可参考U形制件压弯模的间隙来确定,在圆角部分由于材料变厚,故其间隙应比直边部分间隙大0.1t。

在多次拉深工序中,除最后一次拉深外,间隙的取向是没有规定的。对于最后一次拉深工序,则应遵循:①尺寸标注在外径的拉深件,以凹模为准,间隙取在凸模上,即减小凸模尺寸得到间隙;②尺寸标注在内径的拉深件,以凸模为准,间隙取在凹模上,即增加凹模尺寸得到间隙。

4.凸、凹模尺寸及制造公差

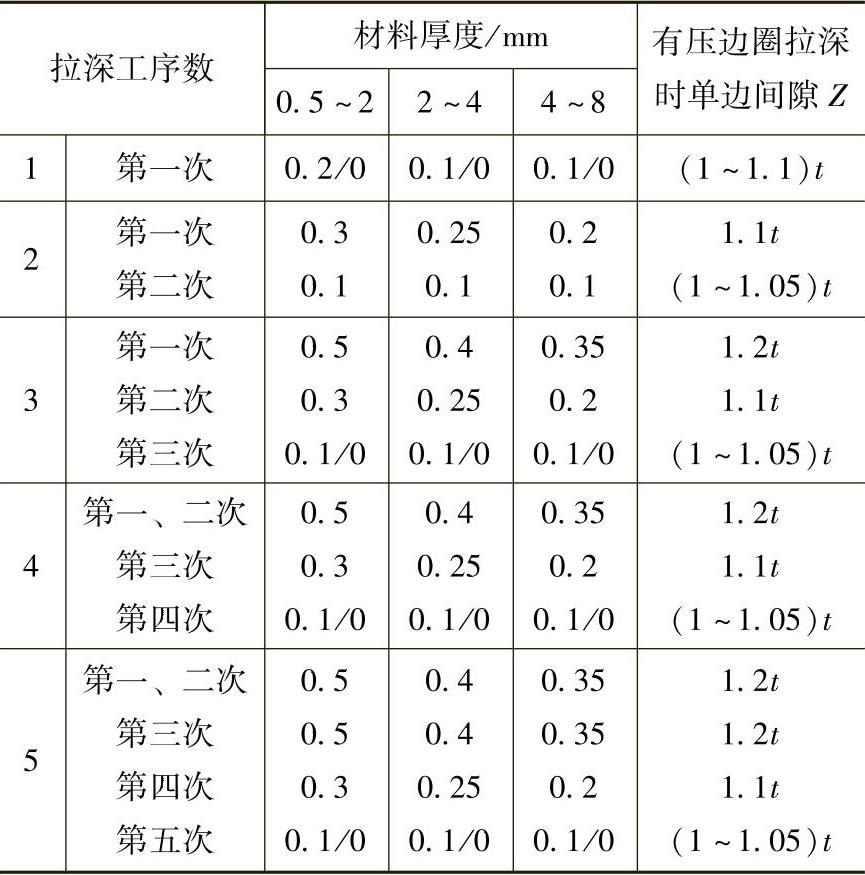

(1)凸、凹模尺寸 对于最后一道工序的拉深模,其凸、凹模工作部分尺寸及公差应按零件的要求来确定。

当工件的外形尺寸及公差有要求时,以凹模为基准。先确定凹模尺寸,因凹模尺寸在拉深中随磨损的增加而逐渐变大,故凹模尺寸开始时应取小些。当工件的内形尺寸及公差有要求时,以凸模为基准,先定凸模尺寸。考虑到凸模基本不磨损,以及工件的回弹情况,凸模的开始尺寸不要取得过大,具体计算公式见表2-4-54。

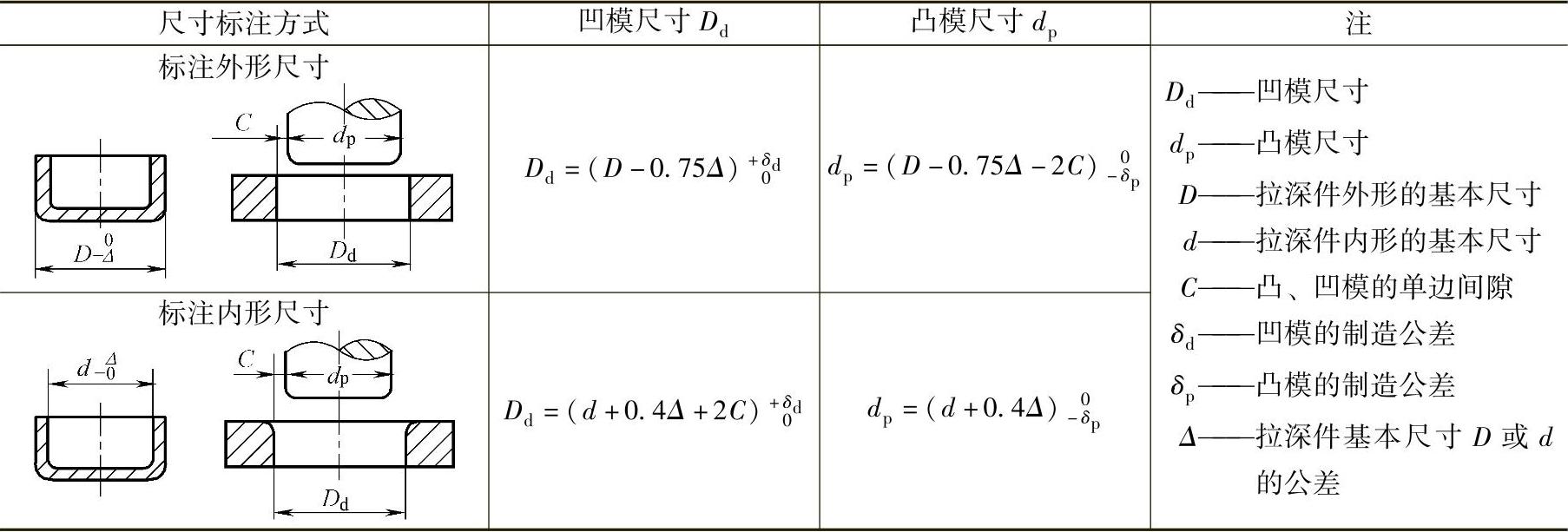

(2)凸、凹模的制造公差 圆形凸、凹模的制造公差,根据制件的材料厚度与制件直径来选定,其数值列于表2-4-55。

非圆形凸、凹模的制造公差可根据制件公差来选定。若拉深件的公差为IT12、IT13级以上者,凸、凹模制造公差采用的标准公差等级为IT8、IT9;若拉深件的公差为IT14级以下者,则凸、凹模制造公差采用IT10级。但若采用配作时,只在凸模或凹模上标注公差,另一方则按间隙配作。如拉深件是标注外形尺寸时,则在凹模上标注公差;反之,标注内形尺寸时,则在凸模上标注公差。

表2-4-54 拉深模工作部分尺寸计算公式

表2-4-55 圆形拉深模凸、凹模的制造公差 (单位:mm)

注:1.表列数值用于未精压的薄钢板。

2.如用精压钢板,则凸模及凹模的制造公差,等于表列数值的20%~25%。

3.如用有色金属,则凸模及凹模的制造公差,等于表列数值的50%。

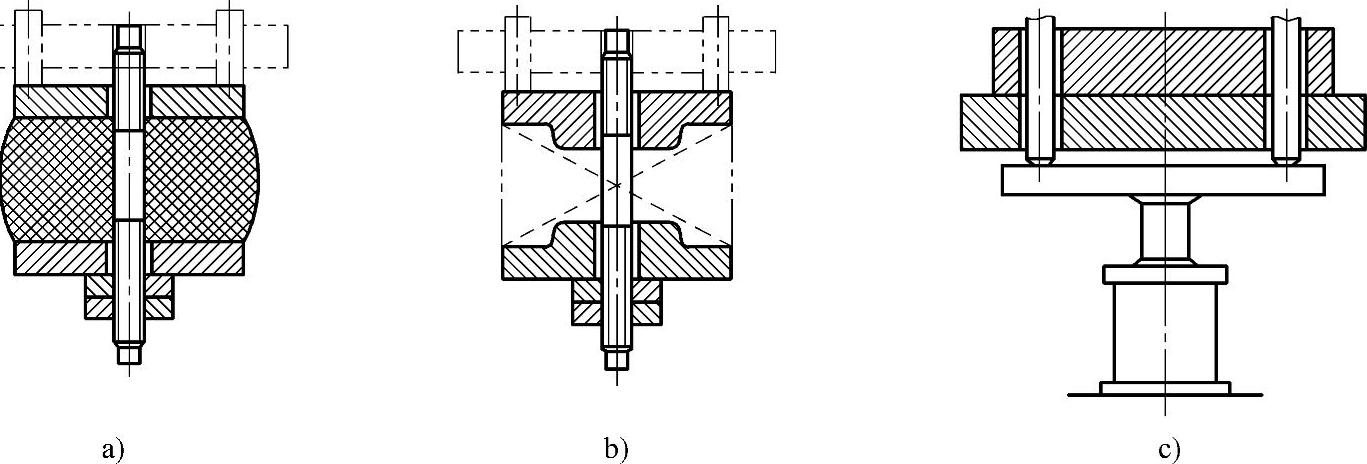

(3)拉深凸模的出气孔尺寸 为了便于卸料,拉深凸模中心必须钻通气孔,以免卸料时出现真空造成卸料困难,见图2-4-64,其孔径尺寸可查表2-4-56。

图2-4-64 拉深凸模出气孔

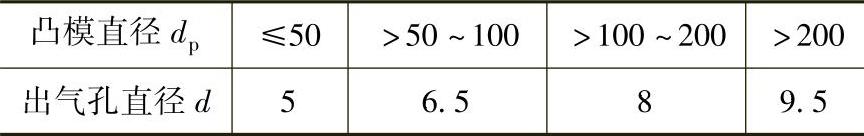

图2-4-65 弹性压边装置

a)橡胶压边装置 b)弹簧压边装置 c)气垫式压边装置

表2-4-56 拉深凸模的出气孔尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。