1.毛坯尺寸的计算

变薄拉深大多是采用由普通拉深得的圆筒形半成品件作为变薄拉深的毛坯,有时亦可直接采用平板毛坯,由于壁厚在拉深过程中要改变,因此,毛坯计算的原则就要应用变形前后材料体积不变的原则。毛坯直径D为

式中 t0——毛坯的厚度;

V——毛坯体积;

V1——制件体积;

K——系数,考虑修边余量和退火损耗及料厚负偏差等,通常取K=1.15~1.20,相对高度H/d大,K值亦大。

毛坯厚度t0为制件的底厚t,若制件底部尚需切削加工,则应加上切削余量δ,即

t0=t+δ

切底的制件则应尽量选用较薄的毛坯,以提高材料利用率和减少变薄拉深次数。但制备较薄的毛坯需增加毛坯的普通拉深次数。因此,应结合制件的生产批量,通过各种方案的比较来合理选用。

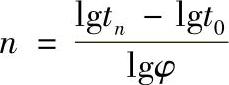

2.计算变薄拉深次数

变薄拉深次数

式中 tn——制件壁厚;

t0——坯件壁厚;

φ——平均变薄系数(查表2-4-47中间工序变薄系数)。

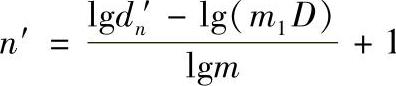

毛坯制备时的不变薄拉深次数

式中 D——毛坯直径;

m1——不变薄首次拉深系数;

m——不变薄平均拉深系数;

dn′——不变薄拉深最后一次半成品外径。

dn′可按下式推算:

dn′=(1/c)ndn+2t0

式中 dn——制件内径;

n——变薄拉深次数;

c——系数,为保证在拉深时,半成品能方便地套入凸模,通常将凸模直径选的比前次半成品直径稍小些,取c=0.97~0.99。

故总的拉深次数为

N=n+n′

3.各道工序的毛坯壁厚

t1=t0φ1

t2=t1φ

︙

tn=tn-1φn

式中 t0——毛坯的壁厚;

t1、t2、…、tn-1——中间各工序半成品的壁厚;(https://www.xing528.com)

tn——工件壁厚;

φ1——首次变薄拉深的变薄系数;

φ——中间各工序的变薄系数;

φn——末次变薄拉深的变薄系数。

多模串联变薄拉深时,如在进入第一道工序前,坯件对中定位较好,则第一道工序的变薄率可最大,否则第一道工序的变薄率可稍小于第二道工序的,以后工序可逐次取小些。

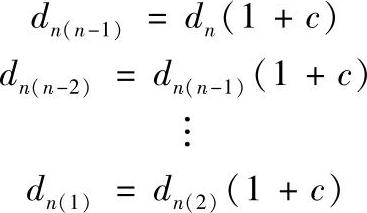

4.各道变薄拉深工序的制件内径

为了便于凸模套入上道工序的半成品毛坯内径,其直径需比毛坯内径小1%~3%(前几道工序取大值,以后逐次取小值,厚壁取大值,薄壁取小值)。

式中 dn——制件内径;

dn(1)、dn(2)、…、dn(n-1)——各工序毛坯内径(即各工序凸模直径);

c——系数,c=0.01~0.03。

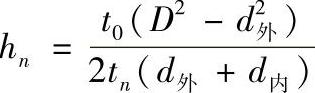

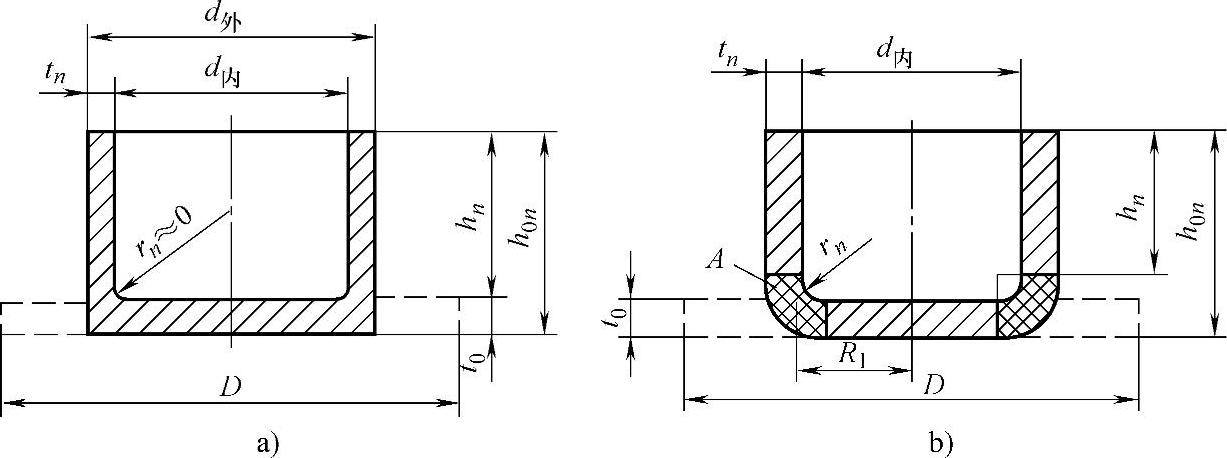

5.各道工序的工件高度(图2-4-51)

各工序制件高度的确定可按体积不变的原则进行,如不考虑变薄拉深件的底部圆角(rn≈0,图2-4-51a),则

式中 D——毛坯直径;

t0——毛坯厚度;

d外——该工序的制件外径;

d内——该工序的制件内径;

tn——该工序的制件壁厚;

hn——该工序的制件高度(不包括底部厚度t0)。

总高度为

Hn=hn+tn

若考虑圆角半径(rn≠0,图2-4-51b),则

式中rn——凸模圆角半径;

A——圆弧区的面积;

Rs——圆弧区面积重心到转轴的距离;

hn——该道工序的工件高度(不包括底部厚度t0及圆角半径r0);

其余符号含义同上。

总高度为

Hn=hn+rn+t0

图2-4-51 变薄拉深件的高度计算

a)不考虑圆角半径 b)考虑圆角半径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。