1.计算毛坯直径D

按照单工序模的计算方法及制件的尺寸计算所需毛坯的直径D1,按表2-4-36查出修边量δ,实际毛坯直径为

D=D1+δ

式中 D1——计算毛坯直径(mm);

δ——修边余量(mm),见表2-4-36。

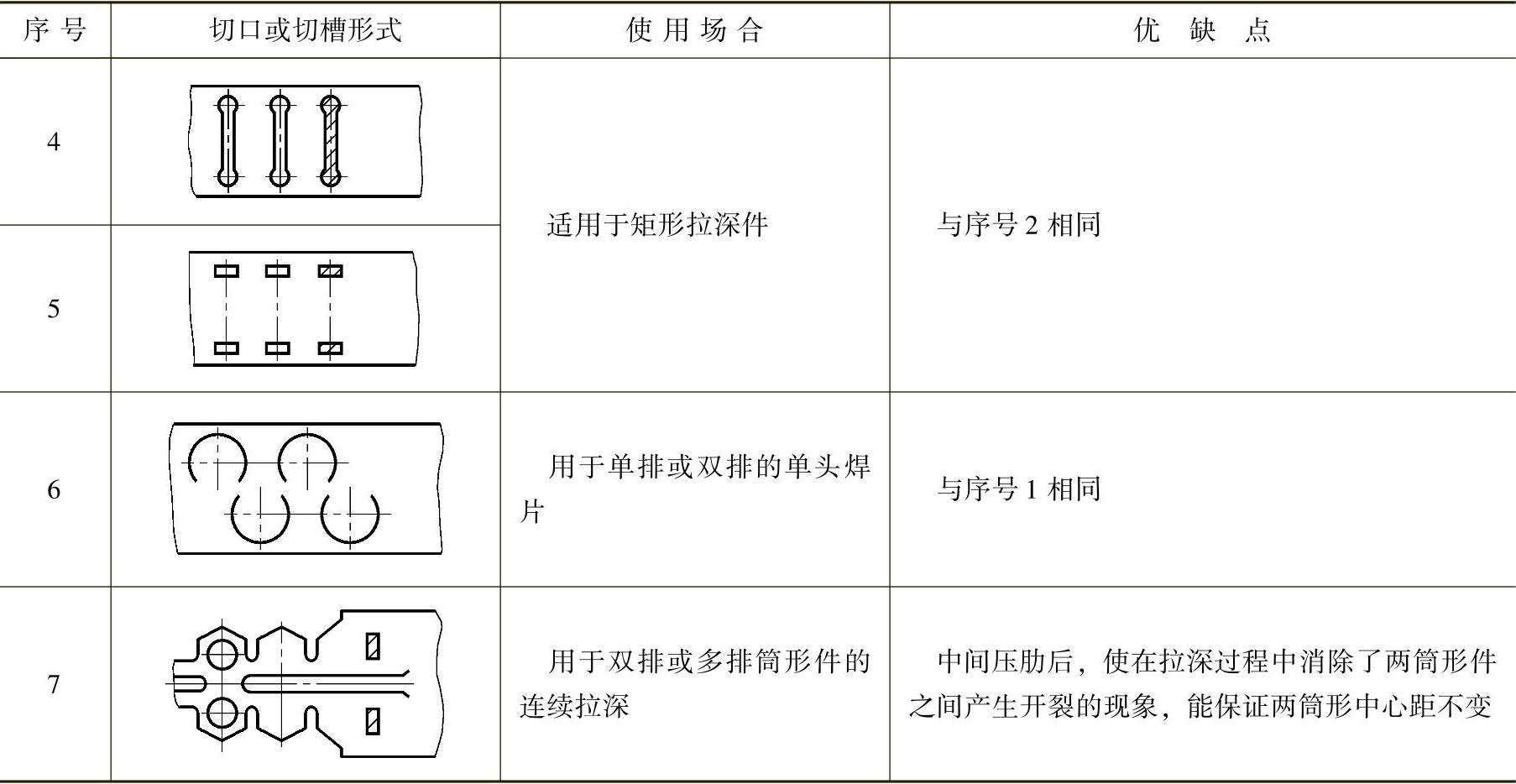

2.计算总拉深系数m总

,其值应大于表2-4-38中的极限总拉深系数。

,其值应大于表2-4-38中的极限总拉深系数。

3.确定能否一次拉成

根据相对厚度t/D×100、凸缘相对直径dt/d及所要加工工件的h/d,查表2-4-34确定是否需工艺切口。若不需工艺切口,则再将h/d值与从表2-4-40查出的一次拉深所能达到的最大相对高度h1/d1相比较,确定能否一次拉深成形,如工件的h/d大于表中所列值,则需多次拉深。

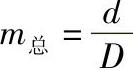

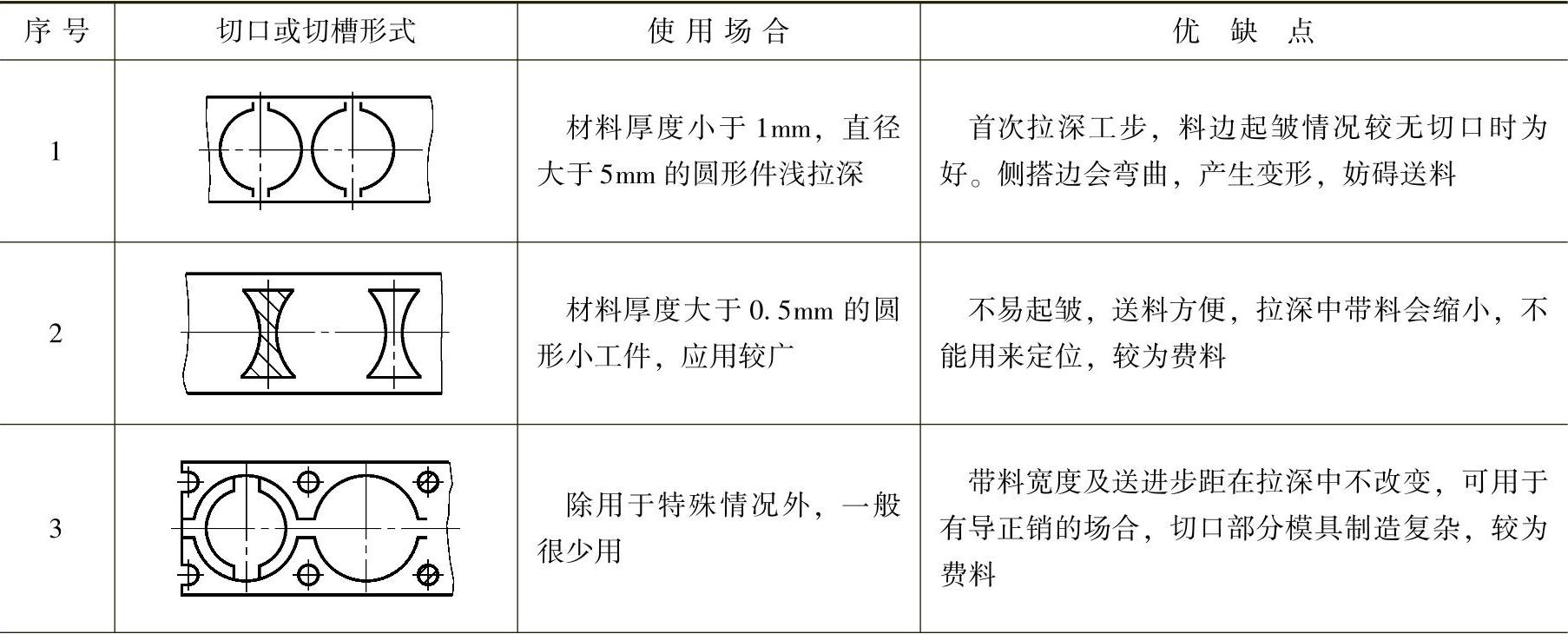

若需工艺切口,则根据工件外形从表2-4-45选用合适的切口形式,其中序号2、序号4应用较多。据表2-4-35、表2-4-37计算料宽、步距及切口尺寸。

4.确定拉深次数

由表2-4-39、表2-4-41或表2-4-42~表2-4-44查出各次拉深系数m1、m2、m3……,计算m1×m2×m3×…×mn-1×mn<m总,即可知所需的拉深次数。

确定各次拉深系数后,调整各工序的拉深系数,使各工序的变形程度分配更合理些。一般不必力求减少拉深次数,因为它并不反映生产率的提高,大多情况下常调整拉深系数而增多一些工序。

表2-4-45 工艺切口形式及其应用场合

(续)

根据调整后的拉深系数,确定各工序的拉深直径。

5.确定各次拉深的凸、凹模圆角半径

各次拉深的凸模和凹模的圆角半径可查表2-4-46。若工件圆角半径r<t、R<2t(r、R见图2-4-12),应在不改变拉深直径的情况下,通过整形工序逐渐减小圆角半径,最后达到工件圆角半径(每次整形工序允许减小圆角半径50%)。

表2-4-46 带料连续拉深时第一道工序的圆角半径

设计拉深模时,凸、凹模圆角半径应采用小的容许值,以便在调整拉深模时按需要加大。

6.计算各工序的拉深高度

计算拉深高度时,首次拉深时拉入凹模的材料,对于无工艺切口的带料连续拉深约比成品零件的表面积大10%~15%,对于有工艺切口的带料连续拉深大4%~6%(工序次数多时取上限值,工序次数少时取下限值),并在以后各次拉深工步中逐步返回到凸缘上。

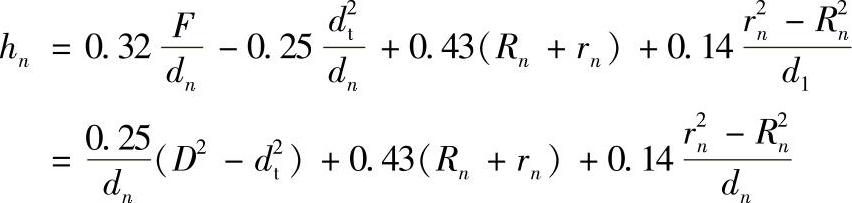

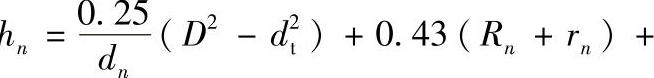

对于带凸缘的拉深件,高度h按下式计算:

式中 F——工序件的表面积(mm2);

其余符号见图2-4-12(其中下标n表示第n次拉深),单位均为mm。计算的高度作为设计参考,精确的高度只能通过试模校出。

计算高度后,校核第一次拉深的相对高度 ,是否小于表2-4-39(或表2-4-15)所规定的最大相对高度。

,是否小于表2-4-39(或表2-4-15)所规定的最大相对高度。

7.绘制工序图

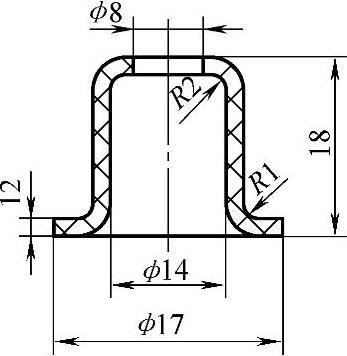

例:图2-4-47所示零件,试进行工序计算(材料:08钢,厚度:t=1.2mm)。

图2-4-47 零件图

解:

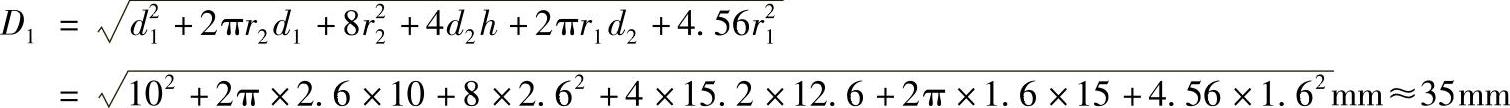

1)计算毛坯直径:

2)确定是否需要工艺切口:

查表2-4-35,δ=2.8mm

D=D1+δ=(35+2.8)mm=37.8mm

实际生产取D=37.5mm

材料相对厚度t/D×100=1.2/37.5×100=3.2>1(https://www.xing528.com)

凸缘相对直径dt/d=17/14=1.2

拉深相对高度h/d=18/14=1.3>1

查表2-4-33,需采用有工艺切口的连续拉深。

据表2-4-45,选取切口形式:选用序号2的切口形式。

据表2-4-37,切口尺寸:k2=0.25D=9.5mm

c=1.05D=39.5mm

a=1.8mm

r=1mm

n=2mm

料宽 b=(39.5+2×2)mm=43.5mm

步距 s=(37.5+1.8)mm=39.3mm

h/d=1.3>h/d1=0.36(表2-4-18),一次拉深不行,需多次拉深。

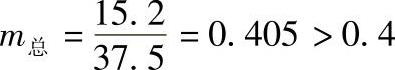

3)核算总拉深系数:

(据表2-4-38),所以可连续拉深,不需中间退火。

(据表2-4-38),所以可连续拉深,不需中间退火。

4)确定拉深次数和各次拉深系数:

查表2-4-42得m1=0.53,查表2-4-43得m2=0.75,则

m1m2=0.53×0.75=0.396<0.405

因考虑r=1mm,R=2mm,数值较小,所以可考虑再增加一次整形工序。将二次拉深调整为三次拉深,每次采用较大的拉深系数:m1=0.545,m2=0.85,m3=0.885,减小过渡工序凹、凸模圆角半径,最后不用整形工序。

5)计算各次拉深件直径:

d1=37.5×0.545mm=20.4mm

d2=20.4×0.85mm=17.2mm

d3=17.2×0.885mm=15.2mm

6)确定各次拉深的凸凹模圆角半径:

查表2-4-46,取rd1=3t=3.6mm,rd1=rp1=3.6mm。

取rd2=rp2=0.7rd1=2.6mm(均按中心线计算)。

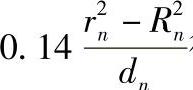

7)计算拉深件高度:

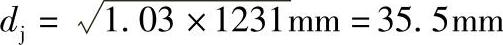

首次拉深时,拉入凹模的板料比所需材料多3%,所以假想毛坯展开直径

按公式

得(用dj代D):

得(用dj代D):

实际生产中取h1=12.5mm。

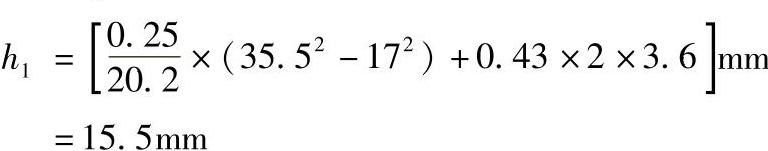

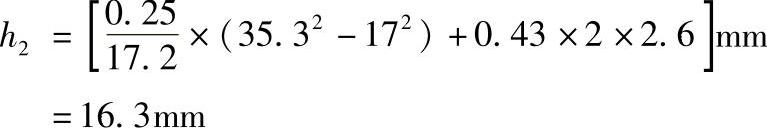

第二次拉深,考虑多拉入凹模的材料比所需的多1.5%,假想毛坯展开直径

dj=1.015×1231mm=35.3mm

所以

实际生产中取h2=16.6mm。

8)校核第一次拉深高度h1/d1=15.5/20.2=0.76<0.90

所以以上计算合理。

9)绘制工序图(见图2-4-48)。

图2-4-48 有工艺切口连续拉深工序图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。