球面零件、锥形零件及抛物面零件均属于曲面回转体零件,其变形区的位置、受力状态、变形特点和直壁的圆筒形件拉深不同,因而对这类零件不能只用拉深系数这一工艺参数来衡量和判断拉深工序的难易程度,也不能用来作为模具设计和工艺过程设计的依据。

由于曲面回转体零件的几何特征,在冲压成形时,坯料除凸缘部分产生与圆筒形件拉深相同的变形之外,其中间部分也产生变形,即毛坯的凸缘部分与中间部分都是变形区。

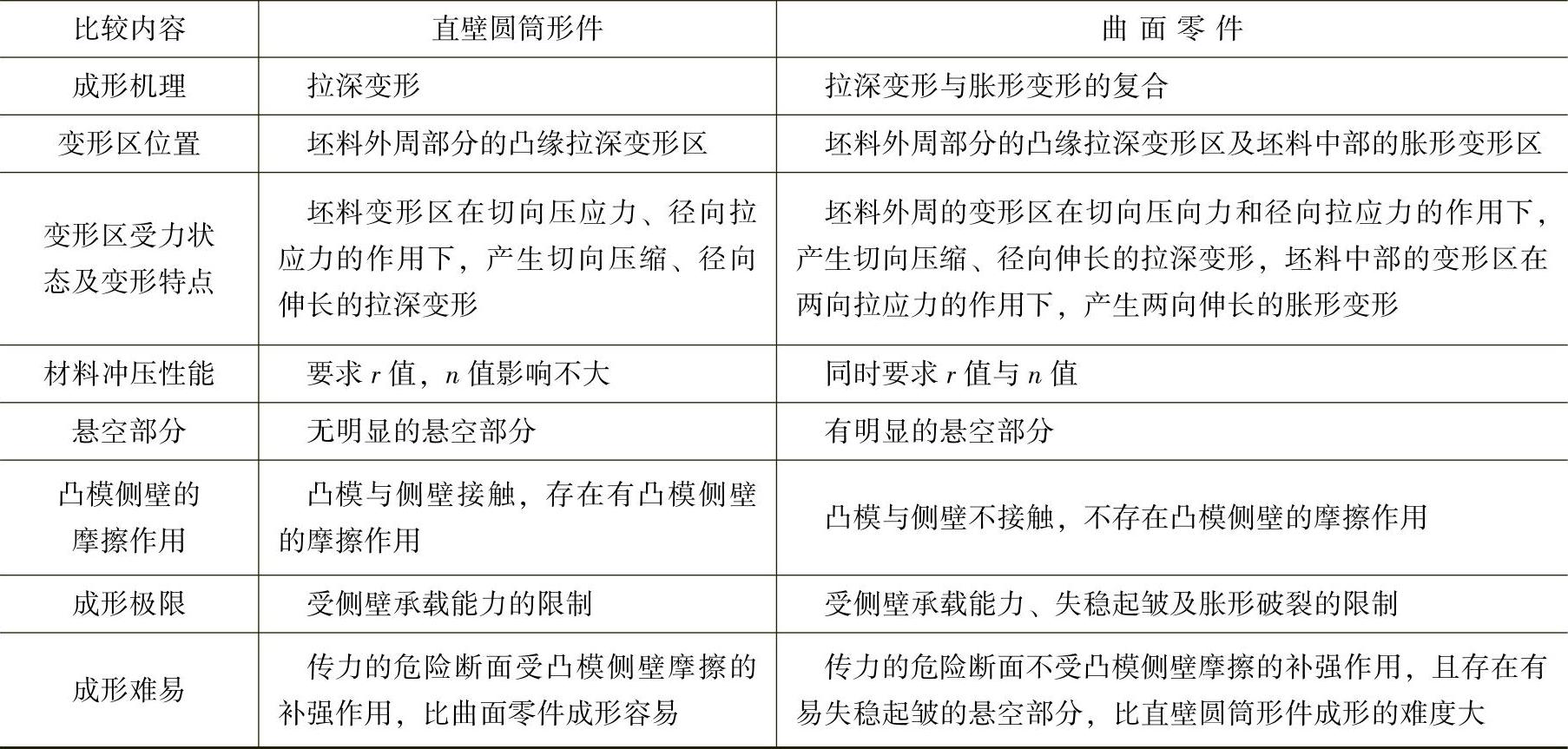

曲面零件与直壁圆筒形件相比,其拉深成形特点列于表2-4-21。

表2-4-21 曲面回转体零件成形的特点

1.半球形件拉深

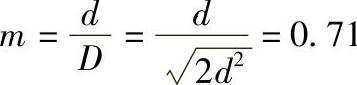

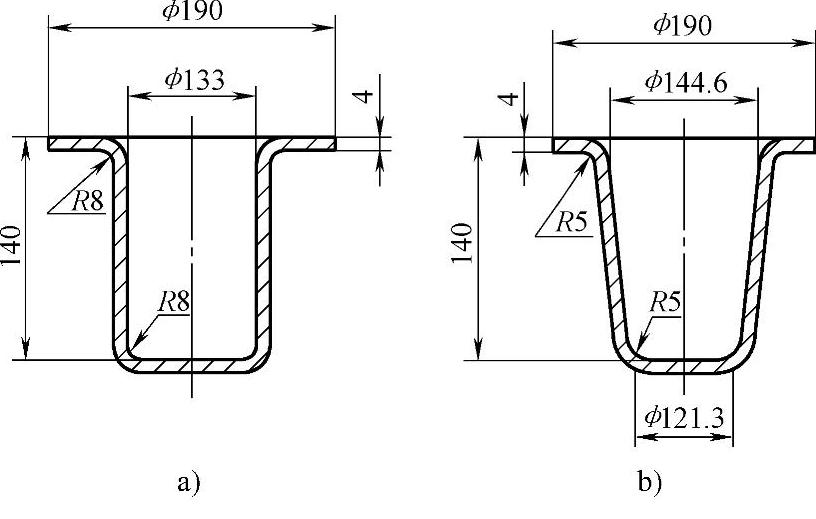

球面零件分为半球面(图2-4-18a)与非半球面(图2-4-18b、c、d)两大类。半球形件的拉深系数,在任何直径下均为定值, 。据拉深系数之值,可知变形程度不大,可一次拉出。但半球形件拉深开始时,凸模与毛坯中间部分的接触面积很小,接触点处材料易变薄,拉深过程中,自由表面区很大,容易失稳起皱,所以不能以拉深系数作为制订工艺的依据。故毛坯的相对厚度t/D是决定拉深难易和选定拉深方法的主要依据。在实际生产中,可按不同的相对厚度采取不同的拉深方法。

。据拉深系数之值,可知变形程度不大,可一次拉出。但半球形件拉深开始时,凸模与毛坯中间部分的接触面积很小,接触点处材料易变薄,拉深过程中,自由表面区很大,容易失稳起皱,所以不能以拉深系数作为制订工艺的依据。故毛坯的相对厚度t/D是决定拉深难易和选定拉深方法的主要依据。在实际生产中,可按不同的相对厚度采取不同的拉深方法。

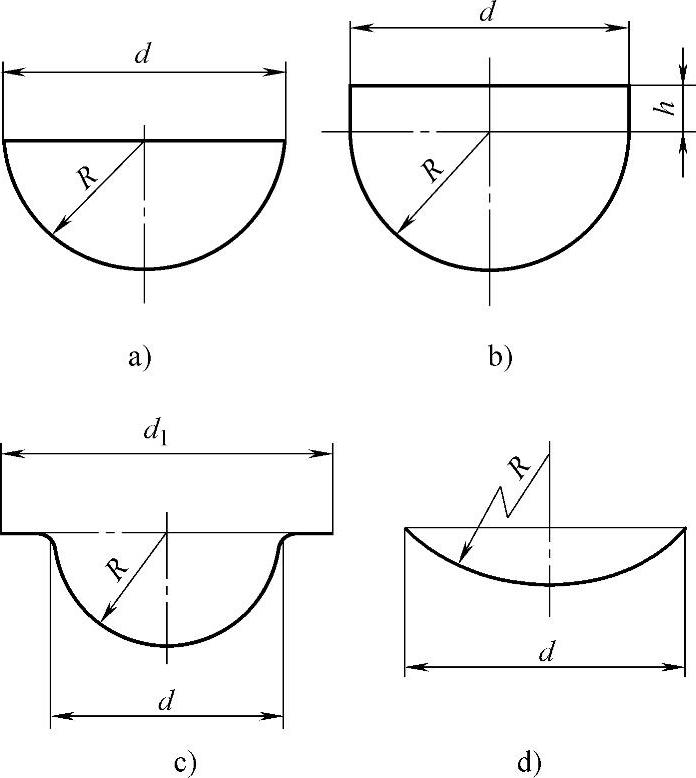

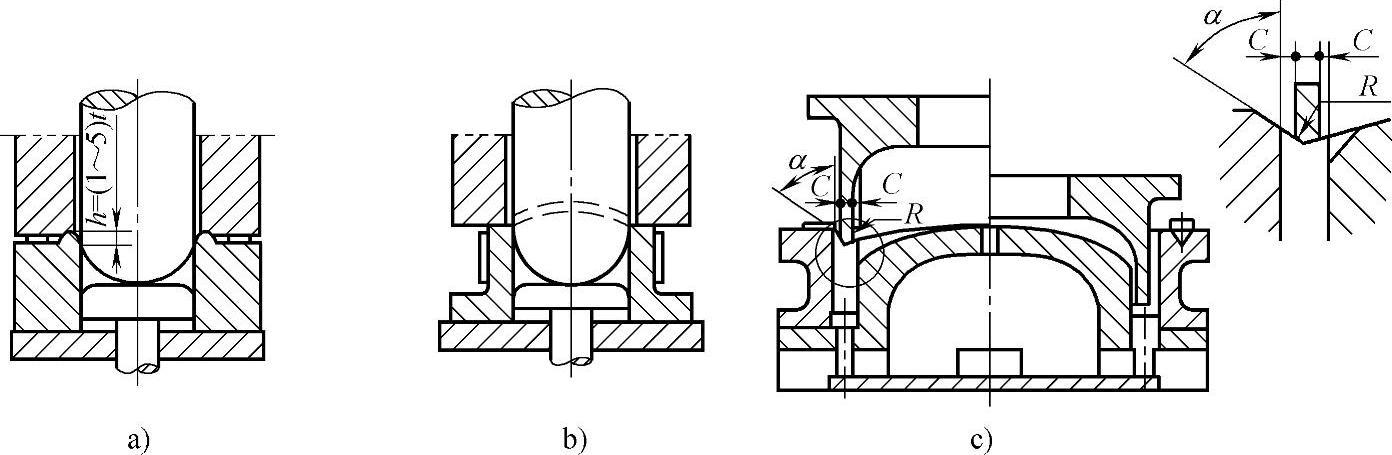

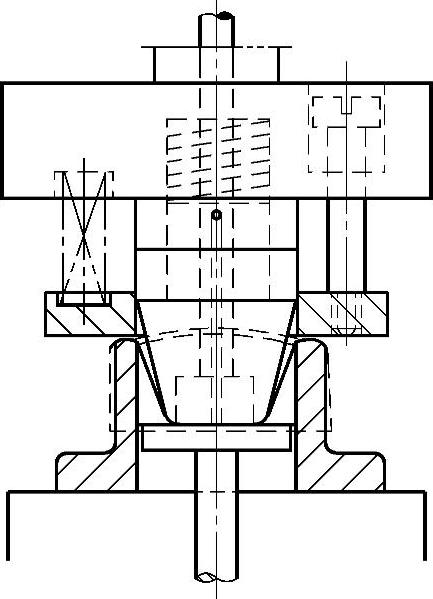

1)当t/D×100>3时,不用压边圈即可一次拉成,但须采用带整形作用的模具,最后起整形作用,如图2-4-19所示。这种方法最好在摩擦压力机上进行。

图2-4-18 各种球面零件

a)半球面件 b)带直壁的半球面件 c)带凸缘的半球面件 d)浅球面件

2)当t/D×100=0.5~3时,需采用压边装置进行拉深,或采用反向拉深方法。

图2-4-19 半球形件带整形的拉深模

3)当t/D×100<0.5时,不仅需用压边圈,还需使用带拉深肋的凹模(图2-4-20a),或反向拉深(图2-4-20b)。对于尺寸大、材料薄的球形件,可直接采用正、反向联合拉深(图2-4-20c)。

正、反向联合拉深模设计的关键是α、C、R值的确定,只要取值合理,就不会产生起皱和破裂现象,可取α=60°,C=(1+0.05)t,R=5t(t为料厚)。此模具磨损极小,寿命高,用一般铸铁就可以制造。

图2-4-20 半球形件拉深的防皱方法

2.锥形件拉深

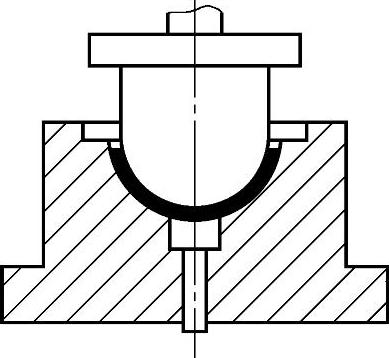

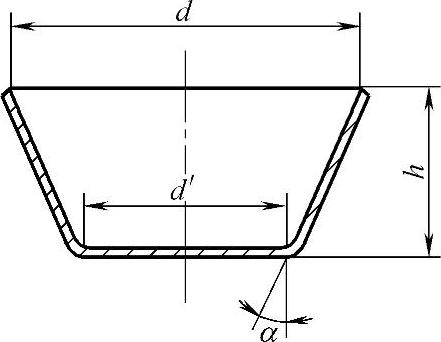

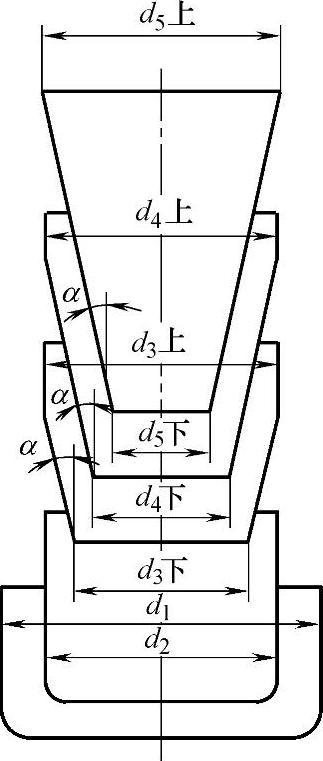

锥形件拉深除具有半球形件拉深的特点外,还由于工件口部与底部半径差别大,回弹现象特别严重,这种零件的拉深比半球形更困难。根据各部分尺寸的比例关系不同,其冲压成形的难易程度和方法也有很大差别。根据它的相对高度h/d、锥角α、毛坯相对厚度(t/D×100)的不同(图2-4-21),拉深方法可分为以下几类:

图2-4-21 锥形拉深件

(1)浅锥形件(h/d≤0.25~0.3,α=50°~80°)

这类制件变形程度不大,可一次拉深成形,拉深后回弹量较大,须采取措施加大拉应力,通常采用带拉深肋的凹模(图2-4-22),以获得精确的形状。若制件无凸缘,可补加凸缘,然后再切去。还可采用聚氨酯橡胶或液体代替凸模进行拉深,效果很好。

图2-4-22 带拉深肋的凹模

(2)中锥形件(h/d=0.3~0.7,α=15°~45°)这类制件变形程度也不大,在拉深过程中,由于有很大一部分毛坯处在压边圈之外,呈悬空状态而易起皱。

按材料相对厚度t/D×100的值,可分为三类,分别采用一次或多次拉深工序。

1)当t/D×100>2.5时,可不用压边圈一次成形,但需在工作行程终了时对制件进行强力整形。

2)当t/D×100=1.5~2时,需采用带压边装置的模具一次成形,为了保证在整个拉深过程都有足够的压边力,通常将毛坯尺寸放大,拉深成形后,再将多余部分的材料切去。

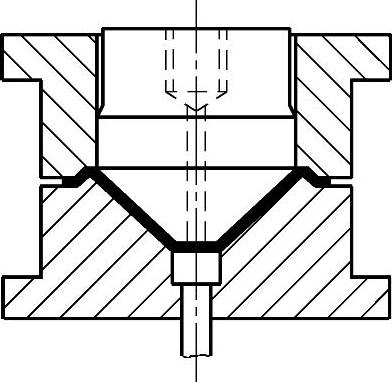

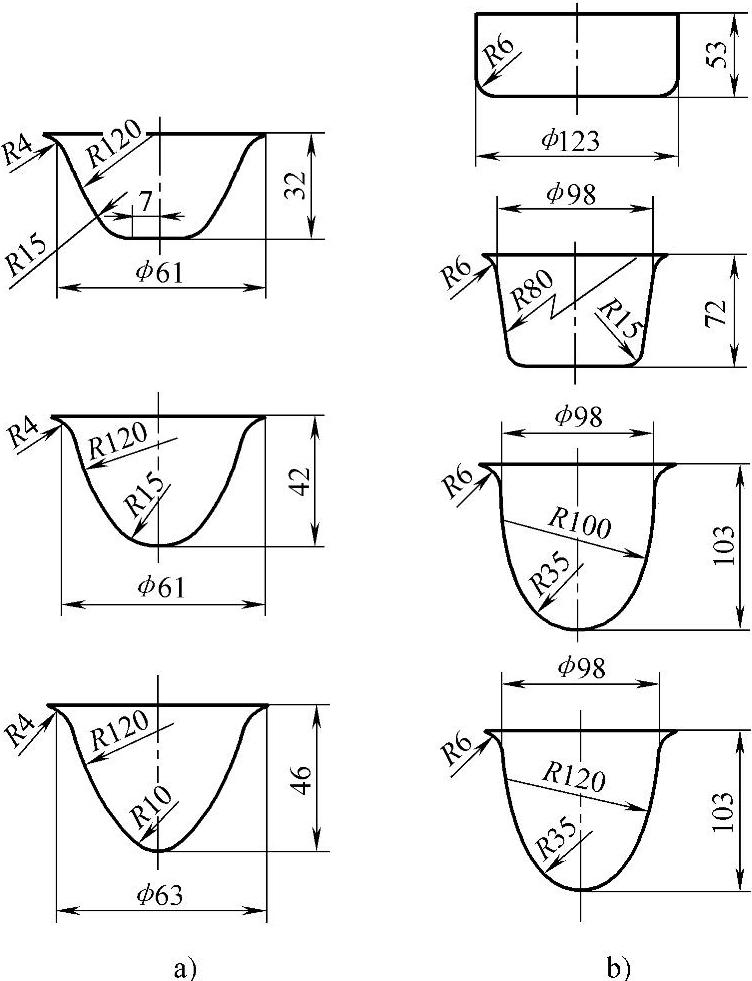

3)当t/D×100<1.5时,须采用压边装置经多次拉深而成,第一次拉深成带大圆角的简单圆筒形件或半球形圆筒件,然后按图样尺寸再拉成所需的形状(图2-4-23)。有时第一次采用反拉深可有效地防止皱纹的产生(图2-4-24)。

图2-4-23 由大圆弧过渡拉成的锥形件

图2-4-24 用反拉深成形锥形件

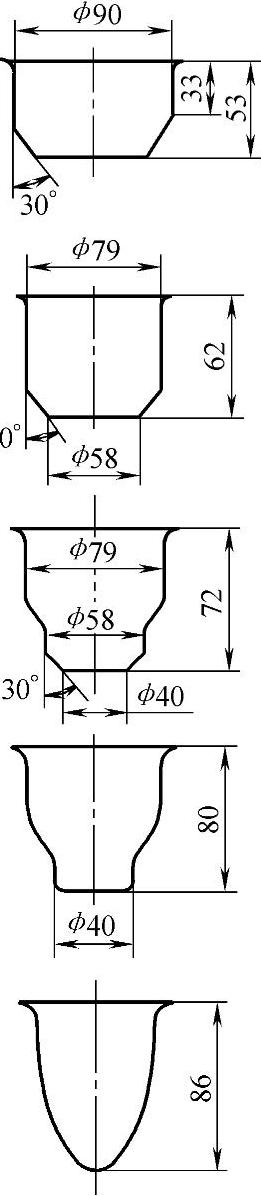

(3)深锥形件(h/d>0.8)这类制件变形程度大,凸模压力仅通过毛坯中部的一小块面积传到变形区,会产生很大的局部变薄,而可能使材料拉裂,需进行多次拉深。其拉深方法有以下几种:

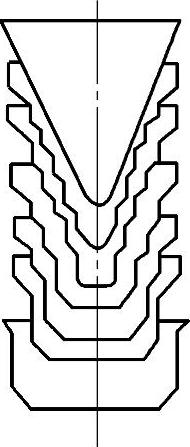

1)阶梯式拉深。先将毛坯逐渐拉深成阶梯形工件,阶梯形应与制件的内形相切,最后在精压模内予以成形(图2-4-25)。这种方法的缺点是壁厚不均匀,表面有明显印痕,工序多,所用模具套数多,结构、加工较复杂。

图2-4-25 锥形件的阶梯式拉深

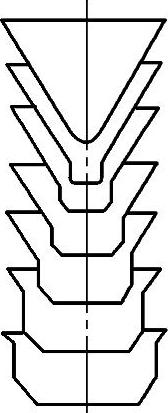

2)锥面逐步成形法。先将毛坯拉深成圆筒形,其表面积等于或大于成品圆锥表面积,圆筒形直径等于锥形件大端直径,以后各道工序逐步拉出圆锥面,并逐步增加其高度。在最后一道工序中形成所需的圆锥形(图2-4-26)。这种方法在表面光滑与壁厚均匀性方面较上法均有所好转,但所需拉深次数仍较多。

(https://www.xing528.com)

(https://www.xing528.com)

图2-4-26 锥形件的逐步成形法

3)整个锥面一次成形法。先将毛坯拉深成圆筒形,然后锥面从底部开始成形,在各道工序中,锥面逐渐增大,直至最后锥面一次成形(图2-4-27)。采用此法拉深,制件表面质量高,无工序间的压痕。

图2-4-27 整个锥面一次成形法

深锥形件的拉深系数用拉深前后的平均直径(大端直径和小端直径之和的二分之一)按下式计算,即

式中 dn——第n次拉深的平均直径;

dn-1——第n-1次拉深的平均直径。

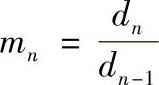

平均直径的极限拉深系数可查表2-4-22。

表2-4-22 深锥形件的拉深系数

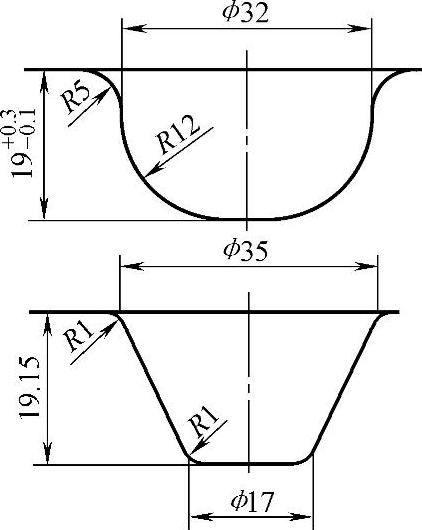

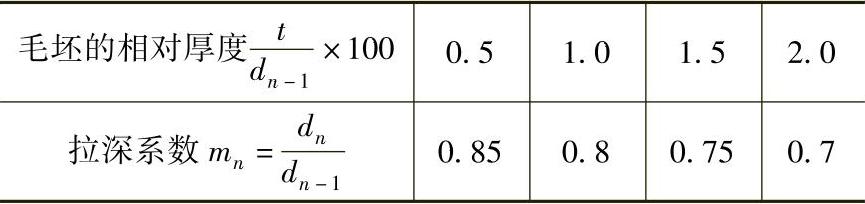

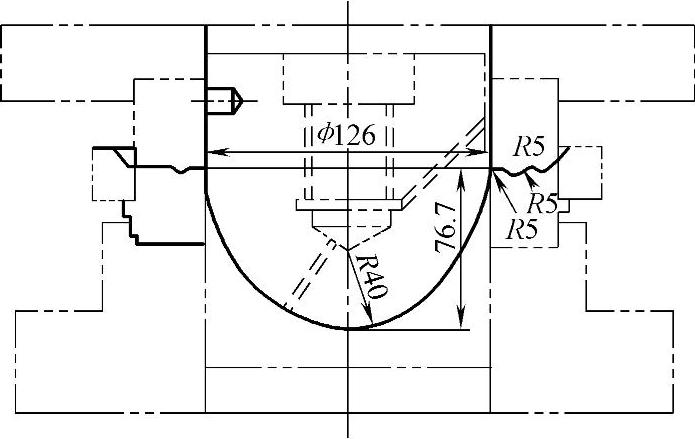

4)快速拉深法。当材料的拉深性能较好,材料较厚,承压能力强,且锥角α较小时,可采用由圆筒形经一次拉深直接压成锥形件的快速拉深法。图2-4-28所示深锥形拉深件,材料为08F,厚度为4mm,h/d=144/148=0.98>0.8,属于深锥形件。实际生产中已成功采用快速拉深法拉成。第一道工序先将直径为325mm的圆毛坯拉成内径为178mm的圆筒形件;第二道工序拉成直径为锥形件的平均直径,高度等于锥形件高度的带凸缘圆筒形件(图2-4-29a)。为了保证材料有良好的塑性,每次拉深后,进行中间退火。第三道工序将圆筒形件直接拉成锥形件(图2-4-29b)。

图2-4-28 深锥形件

3.抛物线形件拉深

抛物线形件的拉深变形程度,可用相对高度h/d表示。根据不同的h/d、t/D之值而采用不同的拉深方法。

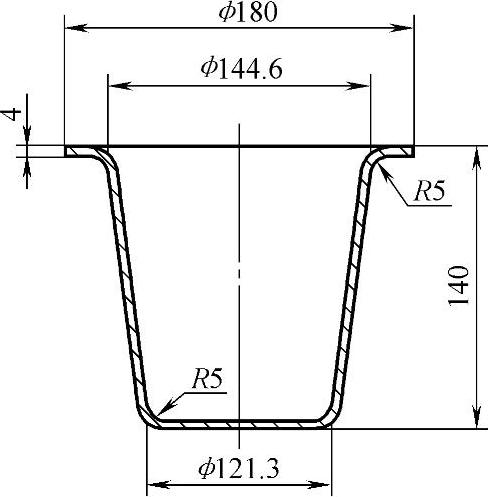

(1)浅抛物线形件(h/d<0.5~0.6)这类制件高度小,与半球形件差不多,拉深方法也与半球形件相似,按t/d×100值的不同而分别采取相应的方法。例如汽车灯的外罩(图2-4-30),d=126mm,h=76mm,t=0.7mm,材料为08钢,毛坯直径D=190mm,按照h/d=76/126=0.603,t/D×100=0.37,相当于半球面第三种情况,该零件采用具有两道拉深肋的压边装置在双动压力机上拉成。

图2-4-30 汽车灯的外罩

(2)深抛物线形件(h/d>0.6)这类制件的特点是t/D较小时,需多次拉深,逐步成形,常用拉深方法如下:

1)直接拉深法

① 相对高度较小(h/d≈0.6~0.7),材料相对厚度较大时,由于产生皱纹的危险性小,一般可以先使零件上部按图样尺寸拉成近似形,然后再次拉深时使零件下部接近图样尺寸,最后全部拉深成形(图2-4-31a)。

② 相对高度较小,材料相对厚度较小时,首先作预备形状,凸模头部作成带锥度的或普通圆弧形状,然后再多次拉探,使零件接近大直径(图2-4-31b)。

2)阶梯拉深法。经过多次拉深拉到大直径,保持大直径不变,拉成近似的阶梯圆筒形件,最后以胀形成形(图2-4-32)。

3)反拉深法。首先拉出圆筒形,然后用反拉深逐渐拉成所需形状。如制件较深,则需经多次反拉深,最后用胀形成形。反拉深法能增加径向拉应力从而有效地防止起皱,对h/d大、t/D小的抛物线形零件的拉深,可收到较好的效果。图2-4-33所示为汽车灯的拉深工序,首次拉出圆筒形,以后均用反拉深逐渐拉成。

图2-4-29 锥形件快速拉深法

图2-4-31 抛物面零件的拉深程序

图2-4-32 抛物线形件的阶梯拉深法

抛物体件的正拉深或反拉深法,都应加大各次拉深凸模的接触面,以避免局部拉深变薄而破裂,并逐渐过渡到最后尺寸。

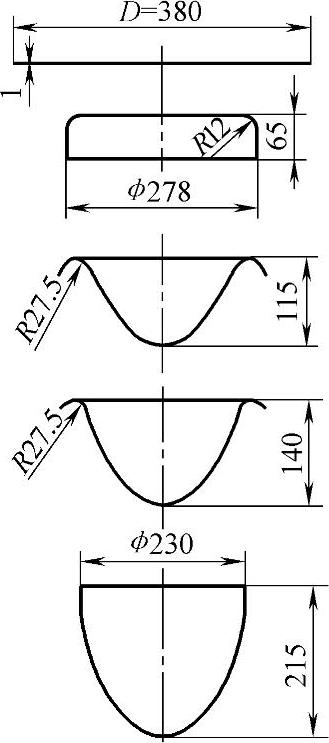

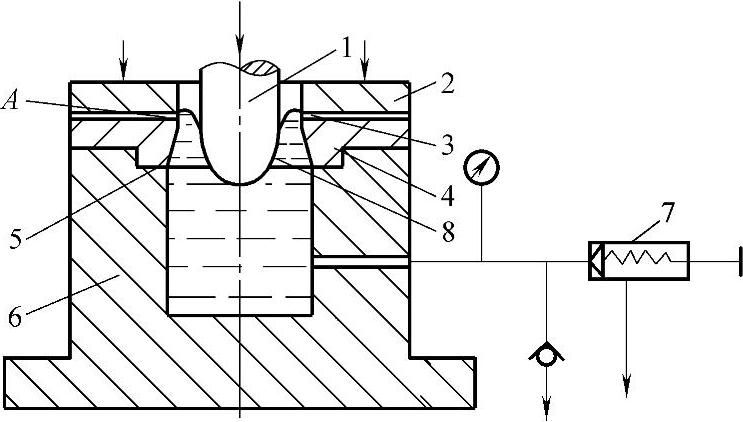

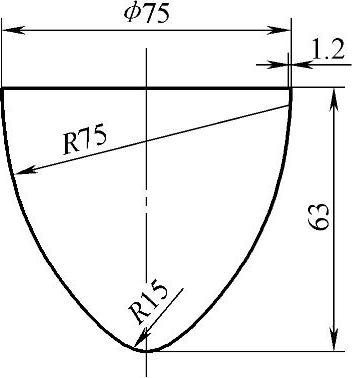

4)液压机械拉深法。此法在拉深过程中,毛坯在凸、凹模的间隙之间形成反凸而构成液体“凸坎”起着拉深肋的作用(图2-4-34中的A部分),且毛坯在液压力的作用下,贴模程度好,成形条件好,因而可加大一次拉深工序中的变形程度,减少拉深次数,且零件壁厚均匀,表而光滑美观,特别适合于抛物线形件和锥形件的拉深。如图2-4-35所示的抛物线形零件,h/d高达1.2,采用液压机械拉深一次即可拉出,可代替7~8次普通拉深工序。

图2-4-33 抛物线形件的反拉深法

图2-4-34 液压机械拉深法

1—凸模 2—压边圈 3、5—密封圈 4—凹模板 6—底座 7—压力控制阀 8—毛坯

图2-4-35 抛物线形拉深件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。