1.拉深系数及影响因素

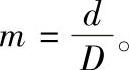

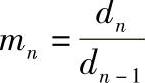

(1)拉深系数 拉深后圆筒形件直径d与拉深前毛坯直径D之比为拉深系数,用m表示: 多次拉深中(图2-4-5),第n次拉深系数为

多次拉深中(图2-4-5),第n次拉深系数为 (n=1,2,3,…)。拉深系数可用来衡量拉深中毛坯的变形程度,m越小,毛坯的变形程度越大。在制订拉深工艺时,常希望采用小的拉深系数来减少拉深次数。但m越小,毛坯材料破坏的可能性也越大,合理的拉深系数应能使材料在拉深中的应力既不超过强度极限,又能充分利用材料的塑性。每次的拉深系数应大于极限拉深系数。

(n=1,2,3,…)。拉深系数可用来衡量拉深中毛坯的变形程度,m越小,毛坯的变形程度越大。在制订拉深工艺时,常希望采用小的拉深系数来减少拉深次数。但m越小,毛坯材料破坏的可能性也越大,合理的拉深系数应能使材料在拉深中的应力既不超过强度极限,又能充分利用材料的塑性。每次的拉深系数应大于极限拉深系数。

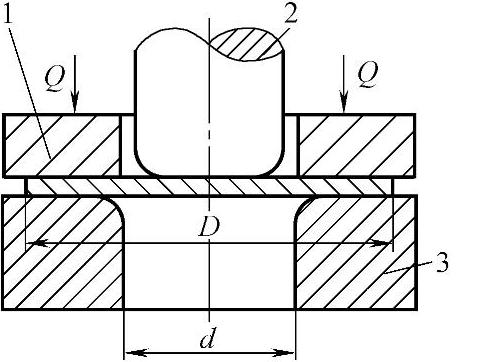

图2-4-5 多次拉深变形情况

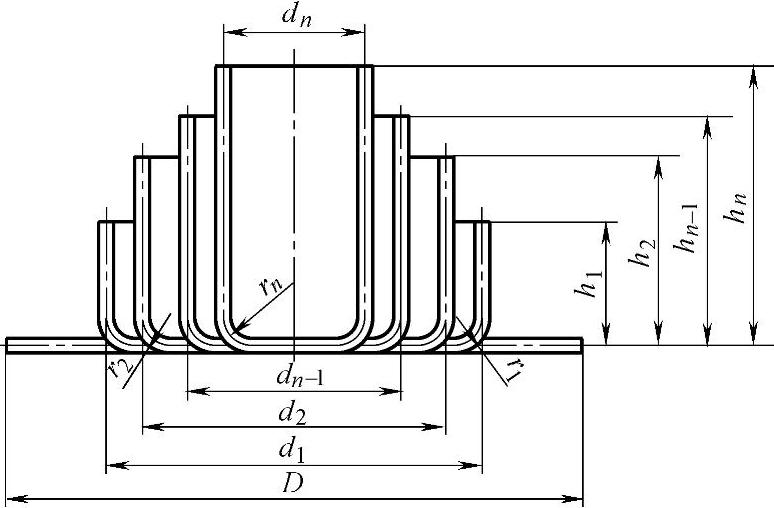

(2)拉深系数的影响因素 影响拉深系数的主要因素列于表2-4-11。

表2-4-11 影响拉深系数的主要因素

(3)压边圈 在拉深过程中,凸缘部分材料受压应力作用,当材料较薄,或压应力过大时,一旦失去稳定,就会起拱弯曲,其情况与压杆受压失去稳定而弯曲相似,使材料产生皱折,在凸缘的整个周围产生波浪形的连续弯曲,称为“起皱”。

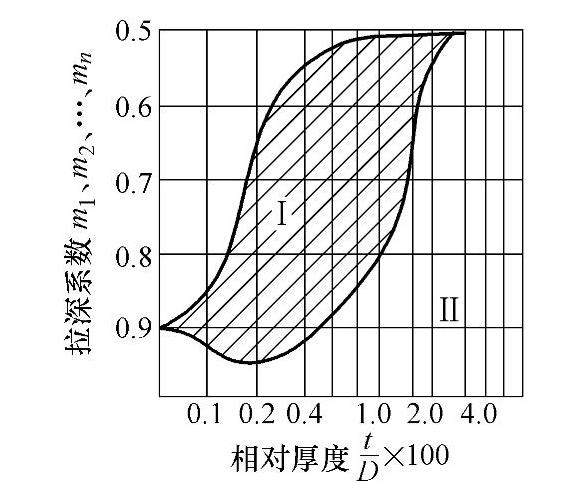

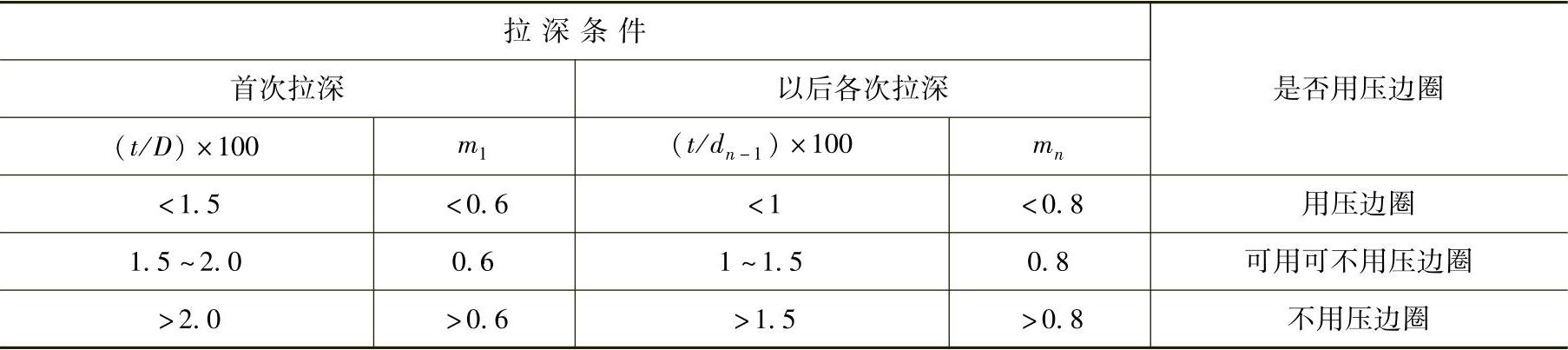

为了防止拉深过程中制件边壁或凸缘起皱,常在拉深模中采用压边圈(见图2-4-6),拉深时是否采用压边圈,其条件见表2-4-12,或根据图2-4-7确定,在区域Ⅰ内采用压边圈,区域Ⅱ内可不采用压边圈。

图2-4-6 带压边圈的拉深模

1—压边圈 2—凸模 3—凹模

图2-4-7 根据毛坯相对厚度和拉深系数确定是否采用压边圈

表2-4-12 拉深时采用压边圈的条件

注:t——材料厚度(mm);

D——毛坯直径(mm);

dn-1——第n-1次拉深后制件直径(mm);

m1、mn——第一次、第n次拉深系数。

2.拉深系数与拉深次数的确定

(1)拉深系数的确定 拉深系数是拉深工作中的关键工艺参数,在实际生产中,并不是所有的情况下都采用极限拉深系数,因为过小的、接近极限值的拉深系数会引起毛坯在凸模圆角处的过分变薄,而且在以后的拉深工序中,这部分变薄严重的缺陷会转移到成品零件的侧壁上去,降低零件的质量。在确定拉深系数时,既要使拉深变形量不超过极限变形程度,又要充分利用材料的塑性。

从理论上计算确定拉深系数是很复杂的,一般都采用经验数据。

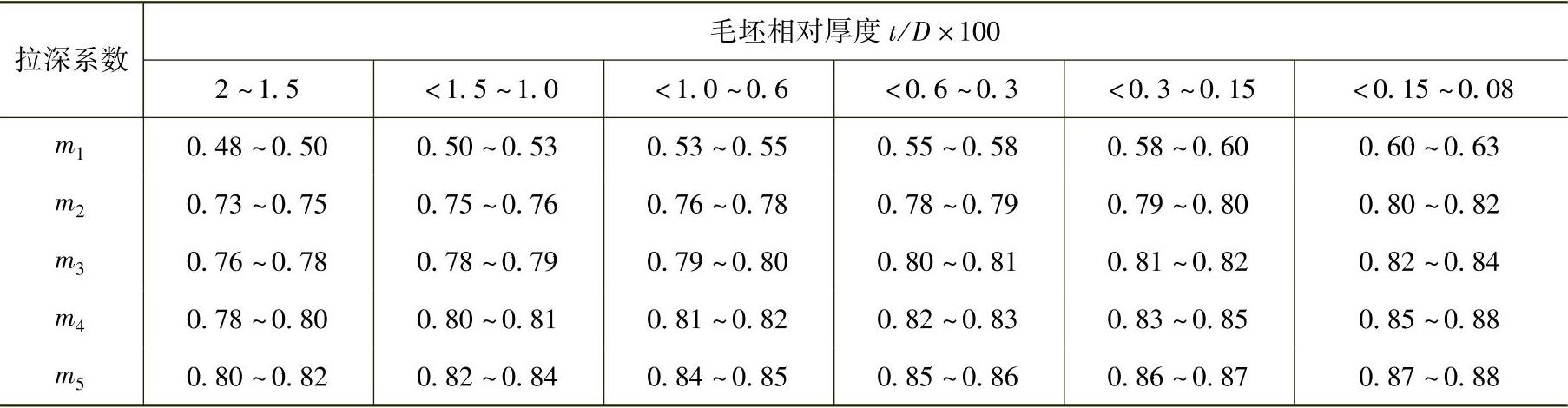

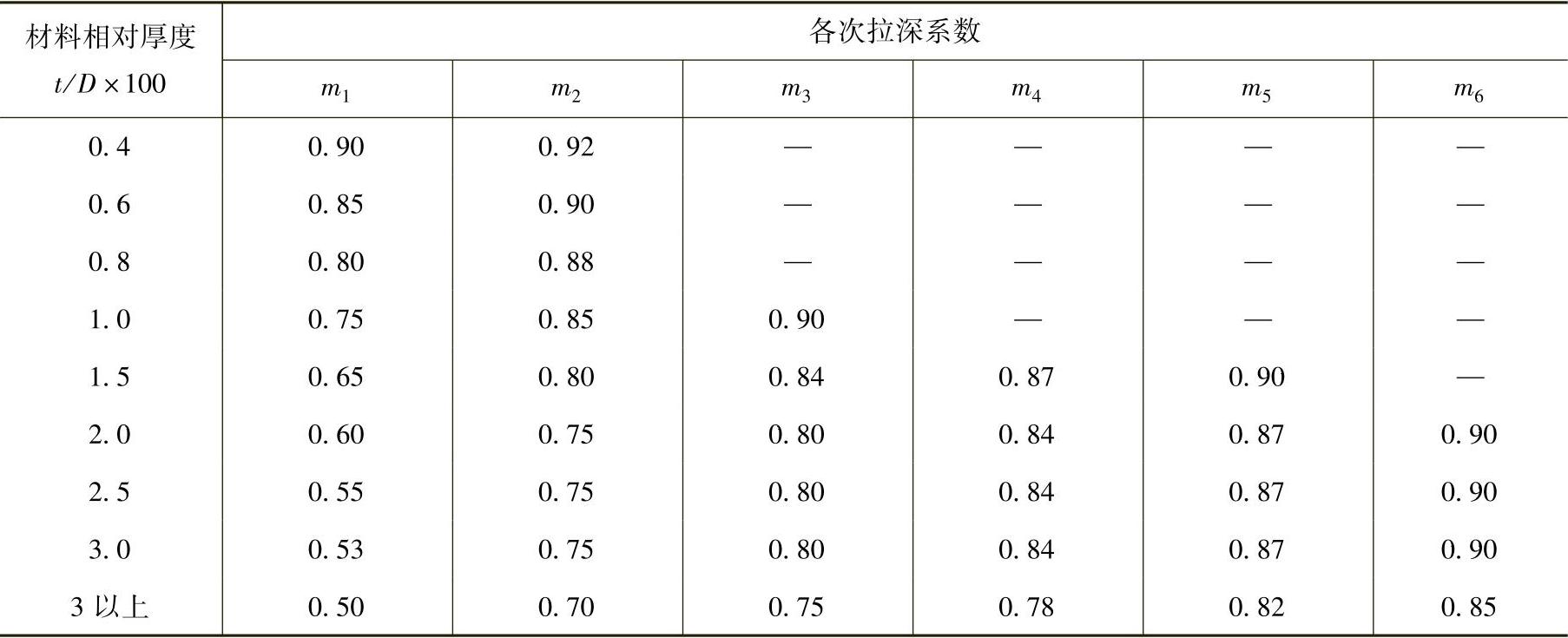

表2-4-13、表2-4-14分别列出了无凸缘圆筒形件采用压边圈和不用压边圈时的拉深系数,表2-4-15列出了其他金属材料的拉深系数。

表2-4-13 无凸缘圆筒形件采用压边圈时的拉深系数

注:1.凹模圆角半径大时[rd=(8~12)t],拉深系数取小值,凹模圆角半径小时[rd=(4~8)t],拉深系数取大值。

2.表中拉深系数适用于08、10S、15S钢与软黄铜H62、H68。当拉深塑性更大的金属时(05、08Z及10Z钢、铝等),应比表中数值减小1.5%~2%。而当拉深塑性更小的金属时(20、25、Q215、Q235、酸洗钢、硬铝、硬黄铜等),应比表中数值增大1.5%~2%(符号S为深拉深钢,Z为最深拉深钢)。

表2-4-14 无凸缘圆筒形件不用压边圈时的拉深系数

注:此表适用于08、10及15Mn等材料。

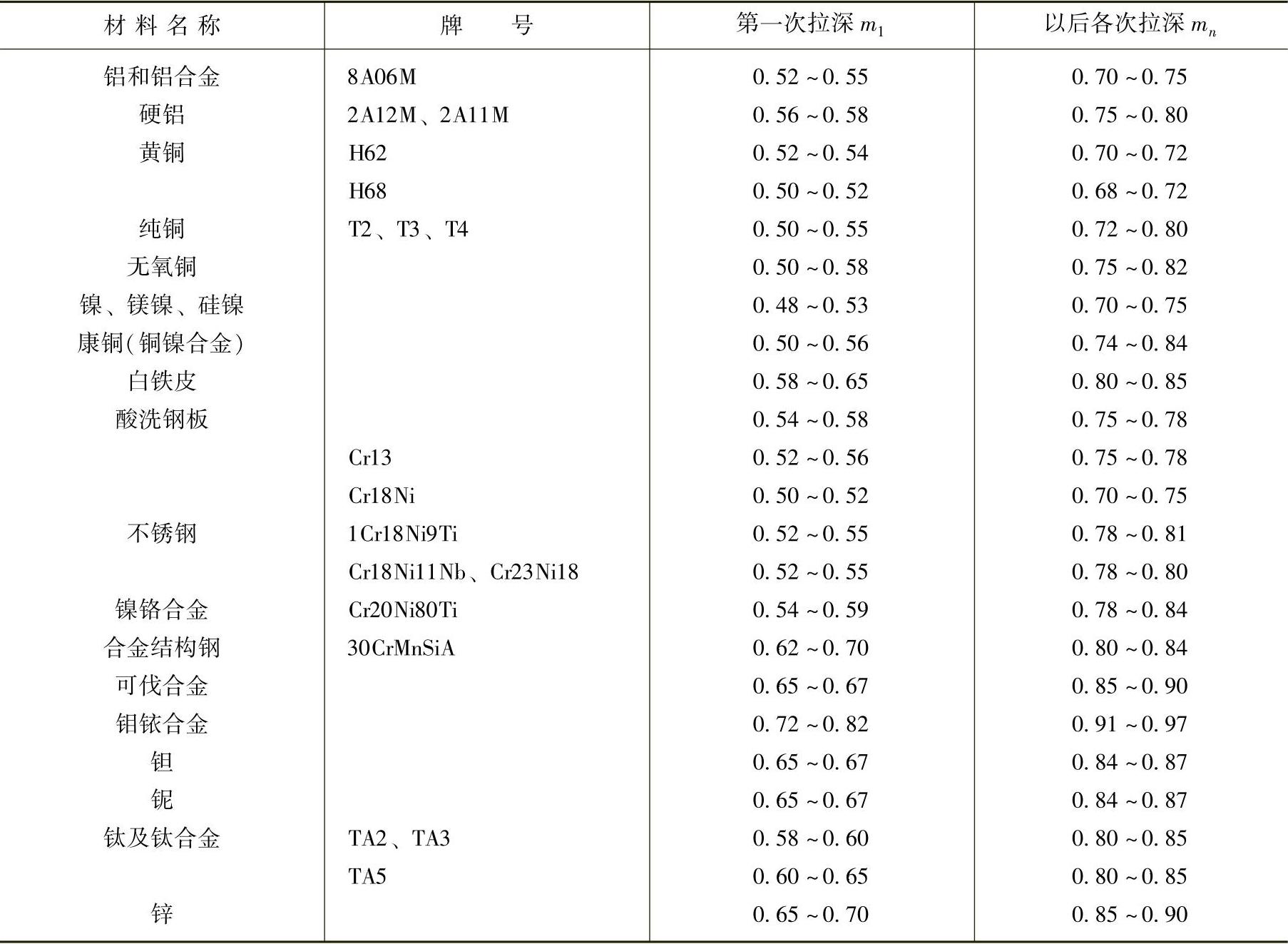

表2-4-15 其他金属材料的拉深系数

(https://www.xing528.com)

(https://www.xing528.com)

注:1.凹模圆角半径rd<6t时拉深系数取大值,凹模圆角半径rd≥(7~8)t时拉深系数取小值。

2.材料相对厚度t/D×100≥0.62时拉深系数取小值,材料相对厚度t/D×100<0.62时拉深系数取大值。

3.材料为退火状态。

(2)拉深次数的确定 拉深次数通常只能进行概略估计,最后需通过工艺计算来确定。初步确定圆筒件拉深次数的方法有以下几种:查表法、计算法、图解法和推算法等。

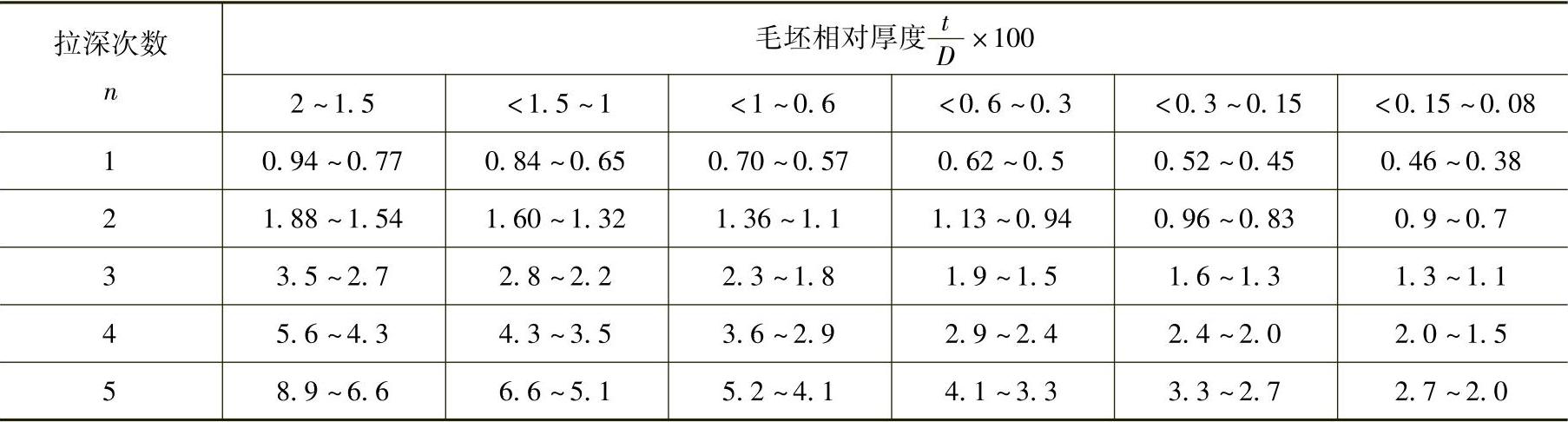

查表法是根据拉深件的相对高度和材料的相对厚度,由表2-4-16直接查找。

表2-4-16 无凸缘圆筒形件拉深的最大相对高度h/d

注:1.大的h/d比值适用于在第一道工序内大的凹模圆角半径(由 ~1.5时的rd=8t到

~1.5时的rd=8t到 ~0.08时的rd=15t),小的比值适用于小的凹模圆角半径[rd=(4~8)t]。

~0.08时的rd=15t),小的比值适用于小的凹模圆角半径[rd=(4~8)t]。

2.表中拉深次数适用于08及10钢的拉深件。

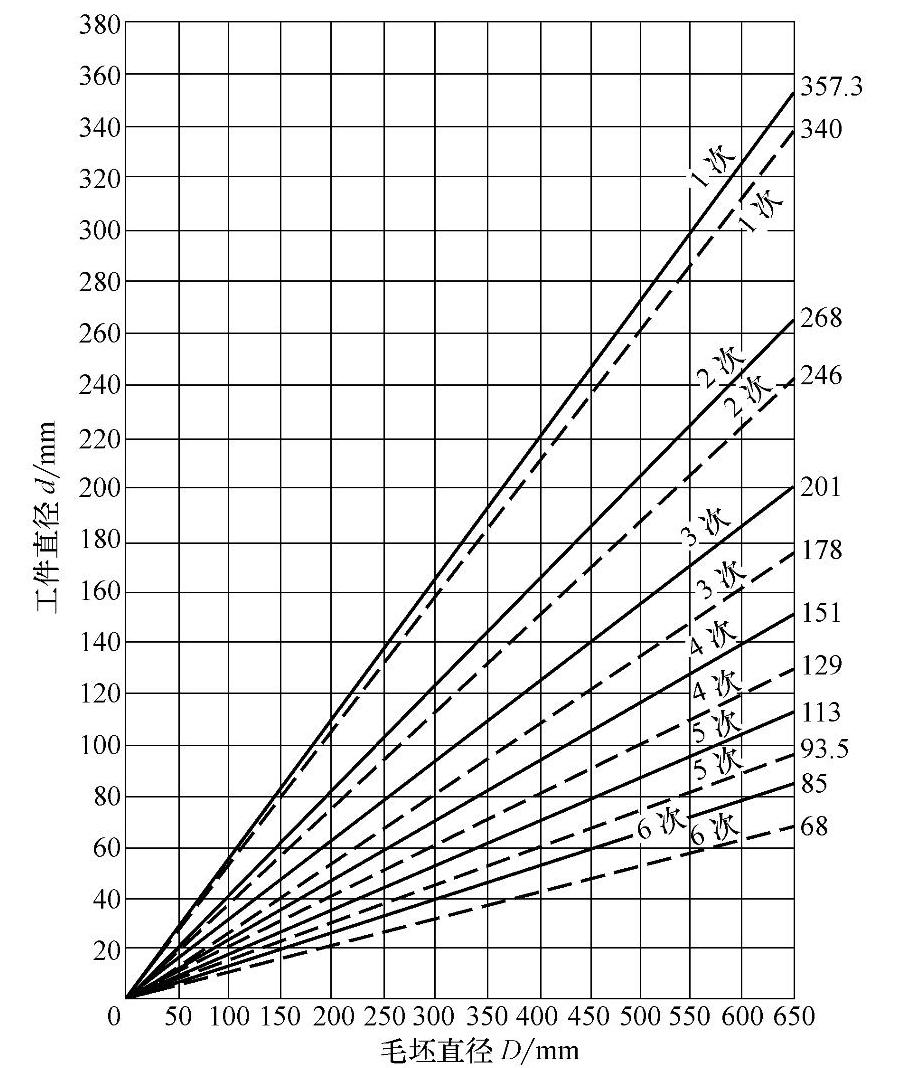

计算法所用公式如下:

式中 n——拉深次数;

dn——第n次拉深的工件直径(mm);

D——毛坯直径(mm);

m1——第一次拉深系数;

mn——第n次拉深的平均拉深系数。

用此式算出的数据,若不是整数,应进位取整,而不能用四舍五入法。

推算法是根据t/D值查出m1、m2、m3……,然后依次求半成品直径,d1=m1D,d2=m2d1,…,dn=mndn-1,直至计算出结果不大于制件所要求的直径为止,这样既求出了拉深系数,也求出了中间工序的拉深直径。

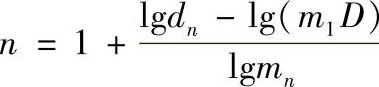

图解法是根据毛坯直径和制件直径,从图2-4-8上找出交点,其查法如下:

先在图中横坐标上找到相当毛坯直径D的点,从此点作一垂线。再从纵坐标上找到相当于工件直径d的点,并由此点作水平线,与垂线相交。根据交点,便可决定拉深次数,如交点位于两斜线之间,应取较大的次数。此线图适用于酸洗软钢板的圆筒形拉深件,图中的实线用于材料厚度为0.5~2.0mm的情况,虚线用于材料厚度为2~3mm的情况。

图2-4-8 确定拉深次数及半成品尺寸的线图

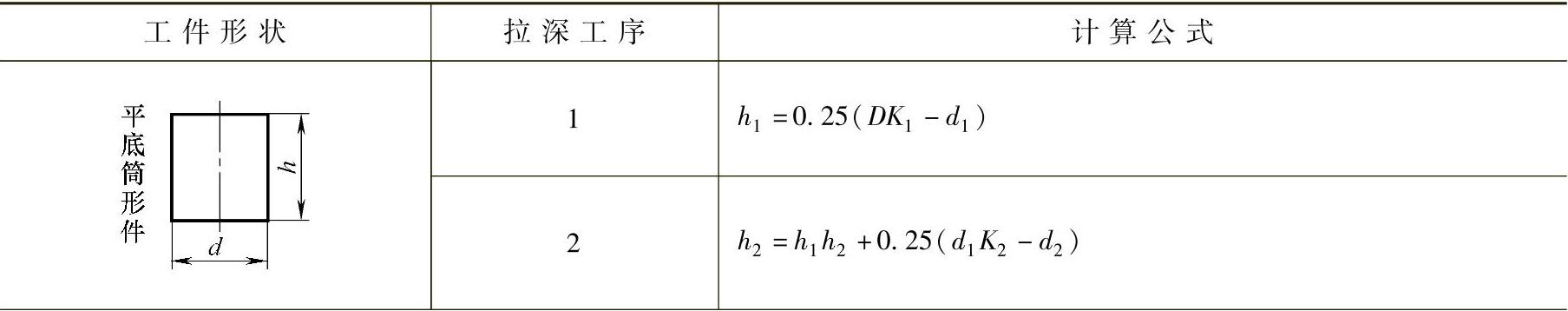

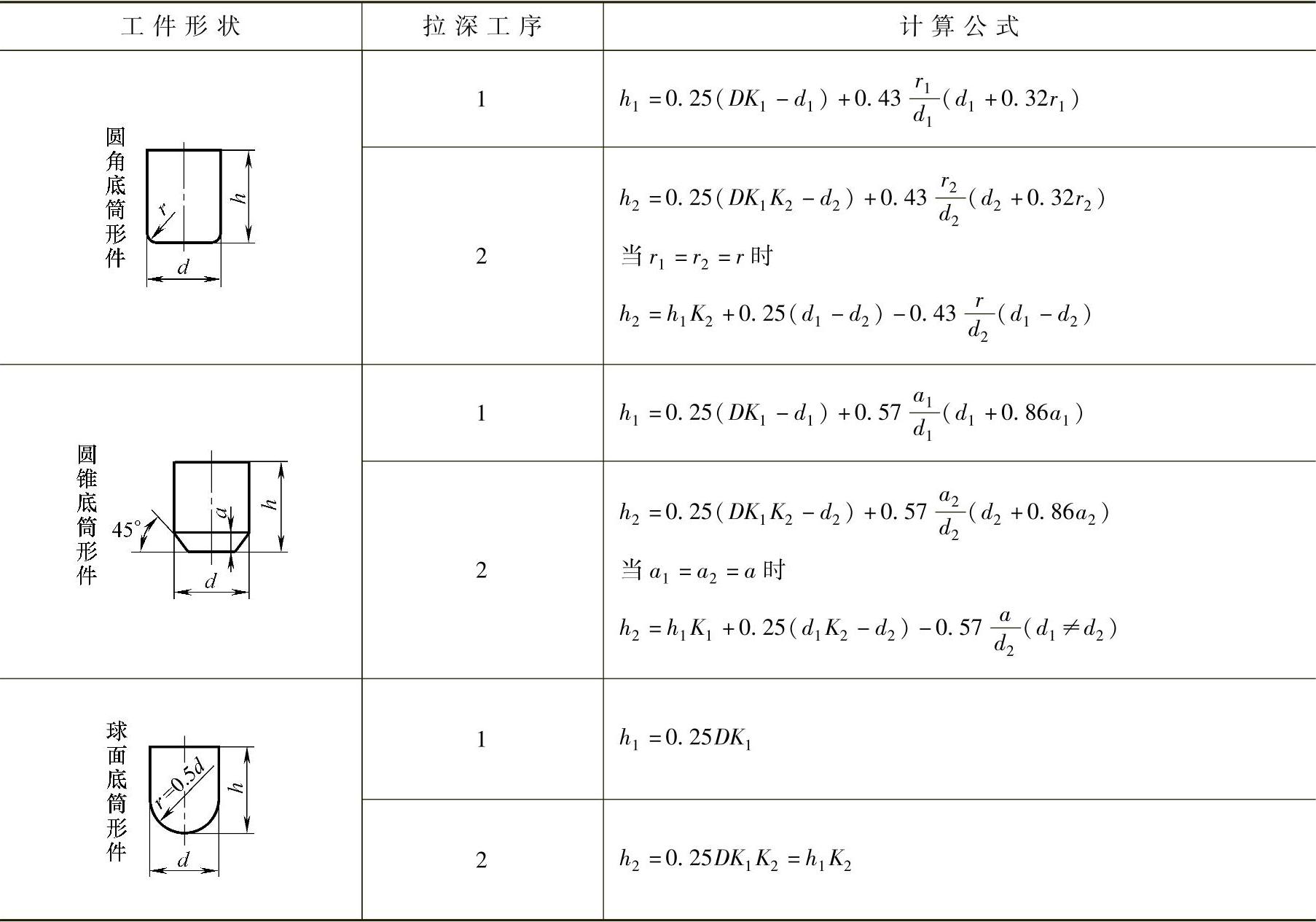

拉深次数和各道工序半成品直径确定后,便应确定底部圆角半径(即拉深凸模的圆角半径),最后,可根据圆筒形件不同的底部形状,按表2-4-17所列公式计算出各道工序拉深后的半成品高度。

表2-4-17 圆筒形拉深件的拉深高度计算公式

(续)

注:D——毛坯直径(mm);

d1、d2——第1、2工序拉深的工件直径(mm);

K1、K2——第1、2工序拉深的拉深比

r1、r2——第1、2工序拉深件底部圆角半径(mm);

h1、h2——第1、2工序拉深的拉深高度(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。