【摘要】:弯曲件的工序安排是在工艺分析和计算后进行的一项工艺设计工作。安排弯曲件的工序应根据零件形状的复杂程度、尺寸、精度等级、生产批量以及材料的力学性能等因素进行考虑。图2-3-23 三次压弯成形3)对于批量大尺寸较小的弯曲件,为使操作方便、定位准确和提高生产率,应尽可能采用多工序的冲裁、弯曲、切断连续工艺成形级进模或复合模弯曲成形,或在多滑块自动弯曲机上弯曲成形。

弯曲件的工序安排是在工艺分析和计算后进行的一项工艺设计工作。安排弯曲件的工序应根据零件形状的复杂程度、尺寸、精度等级、生产批量以及材料的力学性能等因素进行考虑。弯曲工序安排合理,则可以减少工序,简化模具结构,提高零件质量和劳动生产率;反之,安排不当,工件质量低劣,废品率高。

弯曲件工序安排的一般方法是:

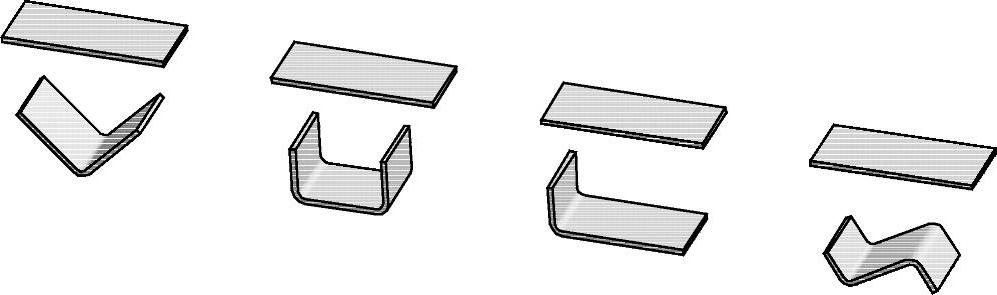

1)对于形状简单的弯曲件,如V形件、U形件、Z形件等,可以一次弯曲成形(图2-3-21)。

图2-3-21 一次弯曲成形

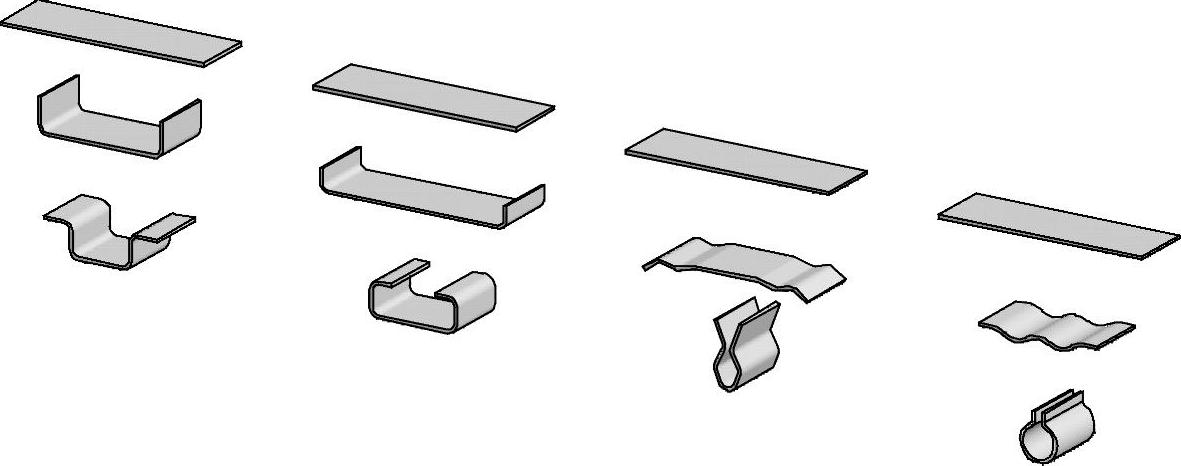

2)对于形状复杂的弯曲件,一般要多次弯曲才能成形(图2-3-22、图2-3-23)。需要多次弯曲时,一般应先弯两端,后弯中间部分,前次弯曲应考虑后次弯曲有可靠的定位,后次弯曲不能影响前次已弯成的形状。

但对于某些尺寸小、材料薄、形状较复杂的弹性接触件,最好采用一次复合弯曲成形较为有利;如采用多次弯曲,则定位不易准确,操作不方便,同时材料经过多次弯曲也易失去弹性。

图2-3-22 二次压弯成形(https://www.xing528.com)

图2-3-23 三次压弯成形

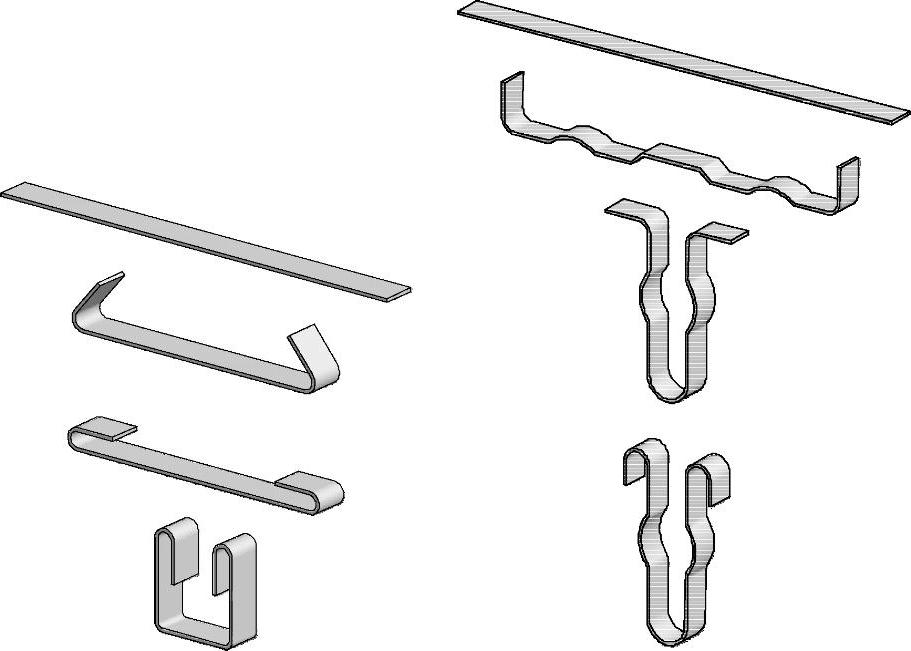

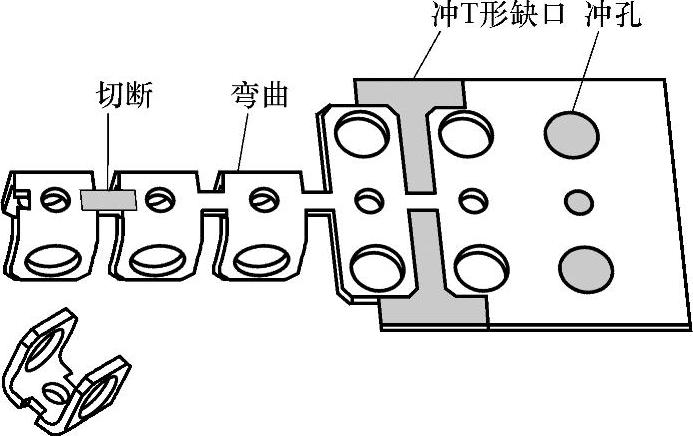

3)对于批量大尺寸较小的弯曲件,为使操作方便、定位准确和提高生产率,应尽可能采用多工序的冲裁、弯曲、切断连续工艺成形级进模或复合模弯曲成形(图2-3-24),或在多滑块自动弯曲机上弯曲成形。

4)对于非对称弯曲件,为避免弯曲时坯料偏移,应尽可能采用成对弯曲后再切成两件的工艺(图2-3-25)。

图2-3-24 冲裁、压弯、切断连续工艺成形

图2-3-25 成对弯曲成形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。