弯曲模工作部分的参数主要是指凹模、凸模的圆角半径和凹模的深度,对U形件的弯曲模,还有凸、凹模之间的间隙及模具横向尺寸等,见图2-3-20。

图2-3-20 弯曲模工作部分尺寸

(1)凸模圆角半径rp一般情况下,当r/t较小时,凸模圆角半径应等于弯曲件的内侧弯曲半径r,但不能小于材料最小弯曲半径rmin(可查表2-3-2);若r<rmin,则应取rp>rmin,然后再增加一道整形工序,使整形模的rp=rmin。当r/t>10时,应考虑回弹后引起的变形。

若r/t>10或弯曲件的公差等级要求较高时,应考虑回弹因素引起的r的变化(Δr=r′-r),预先将rp修小Δr。

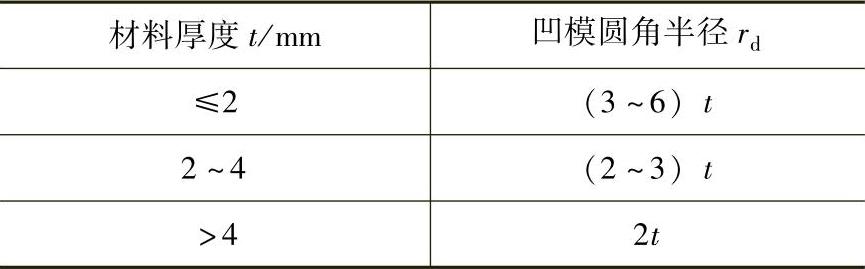

(2)凹模圆角半径rd凹模圆角半径不能过小,过小会使工件表面擦伤,出现划痕,并使毛坯沿凹模圆角滑进时的阻力增大,凹模两边的圆角半径应当一致,以免弯曲时毛坯发生偏移,在生产中,凹模圆角半径一般根据材料的厚度选取,见表2-3-27,但一般不小于3mm。

表2-3-27 弯曲凹模圆角半径rd值

对于V形件的凹模底部,可开退刀槽或取圆角半径rd′=(0.6~0.8)(rp+t)。

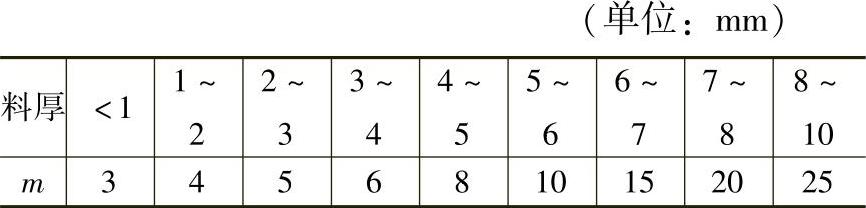

(3)凹模深度l0凹模深度l0要适当。过小,则工件两边自由部分较长,弯曲件回弹大,不平直;过大,则模具增大,消耗钢材多,且要求较大行程的压力机。当直边长度不大或直边平直度要求高时,可采用图2-3-20b、d结构,其m值见表2-3-28。

表2-3-28 凹模尺寸m值

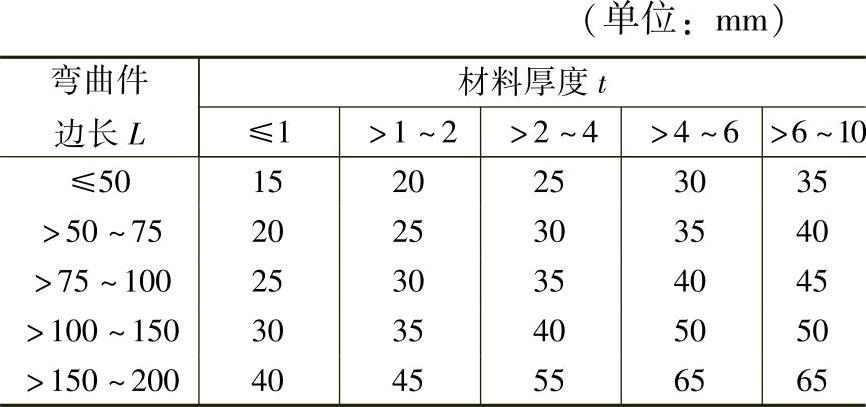

弯曲V形件时,若直边平直度要求不高时,可采用图2-3-20c的结构,凹模深度l0及底部最小厚度h可查表2-3-29。

表2-3-29 弯曲V形件的凹模深度l0及底部最小厚度值h (单位:mm)

弯曲U形件时若直边平直度要求不高,可采用图2-3-20a的结构,其凹模深度l0之值见表2-3-30。

表2-3-30 弯曲U形件的凹模深度l0

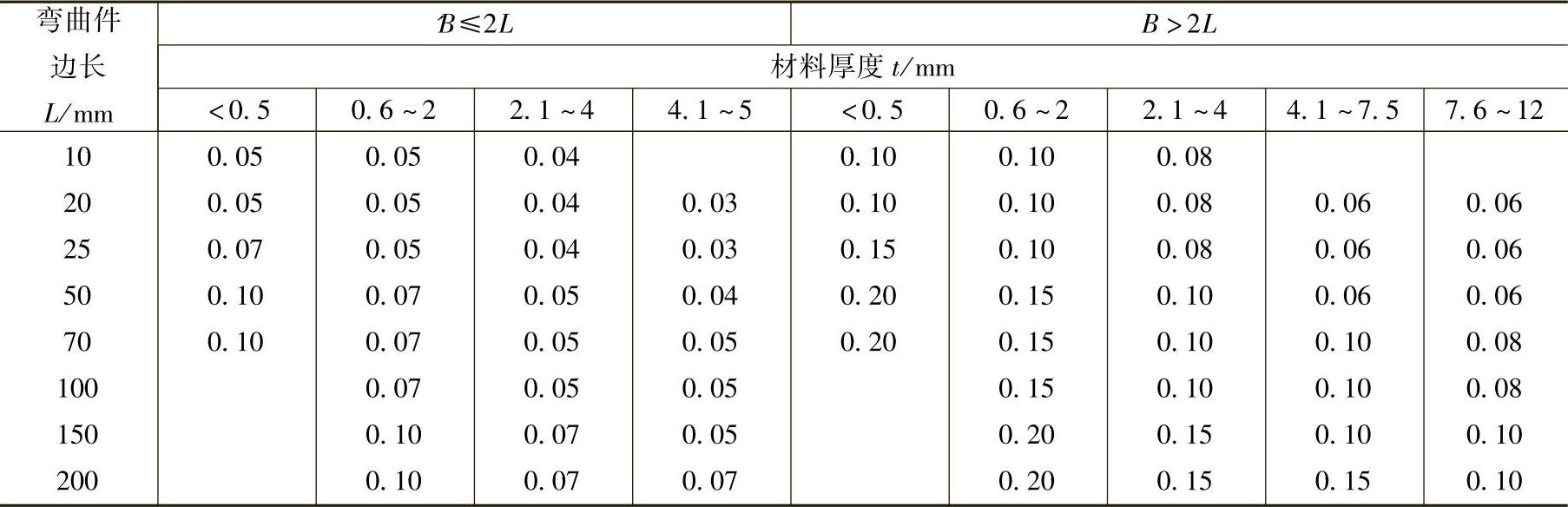

(4)凸、凹模间隙C弯曲V形件时,凸、凹模之间的间隙值是靠调节压力机的闭合高度来控制的,在设计和制造模具时不需要确定,但设计时必须考虑到凸模圆角半径rp与凹模底部圆角半径rd及凸、凹模两侧在模具闭合时完全接触或贴合。弯曲U形件时,凸、凹模间的间隙值对弯曲件的质量有很大的影响,间隙过大,会使回弹增大,降低零件精度;间隙过小,会使弯曲力增大,工件边壁厚度减薄,并降低模具寿命,严重时还会损坏模具。凸、凹模单边间隙C(图2-3-20)一般都大于料厚,可按下式计算:

C=t+Δ+Kt

式中 C——弯曲模凸、凹模单边间隙(mm);(https://www.xing528.com)

t——材料厚度(mm);

Δ——材料厚度正偏差(mm);

K——间隙系数,根据弯曲件高度H和弯曲线

长度B确定,其值见表2-3-31。

当工件的精度要求较高时,凸、凹模间隙值应适当减小,取C=t。

为简化计算,在实际生产中常按材料力学性能和材料厚度选取:

对于钢板:C=(1.05~1.15)t;

对于有色金属:C=(1~1.1)t。

其中的系数,可根据制件要求而定,制件精度要求较高,取较小系数。

(5)凸、凹模横向尺寸与公差 凸、凹模横向尺寸的确定与工件尺寸的标注有关,见表2-3-32。

表2-3-31 间隙系数K值

表2-3-32 凸模与凹模的宽度尺寸计算

注:Lp、Ld——弯曲凸模和凹模工作部位尺寸(mn.);

L——弯曲件外形或内形公称尺寸(mm):

△——弯曲件的尺寸公差(mm):

C——凸模与凹模的单面间隙(mm):

δp、δd——弯曲凸模、凹模的制造偏差,采用IT7-IT9。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。