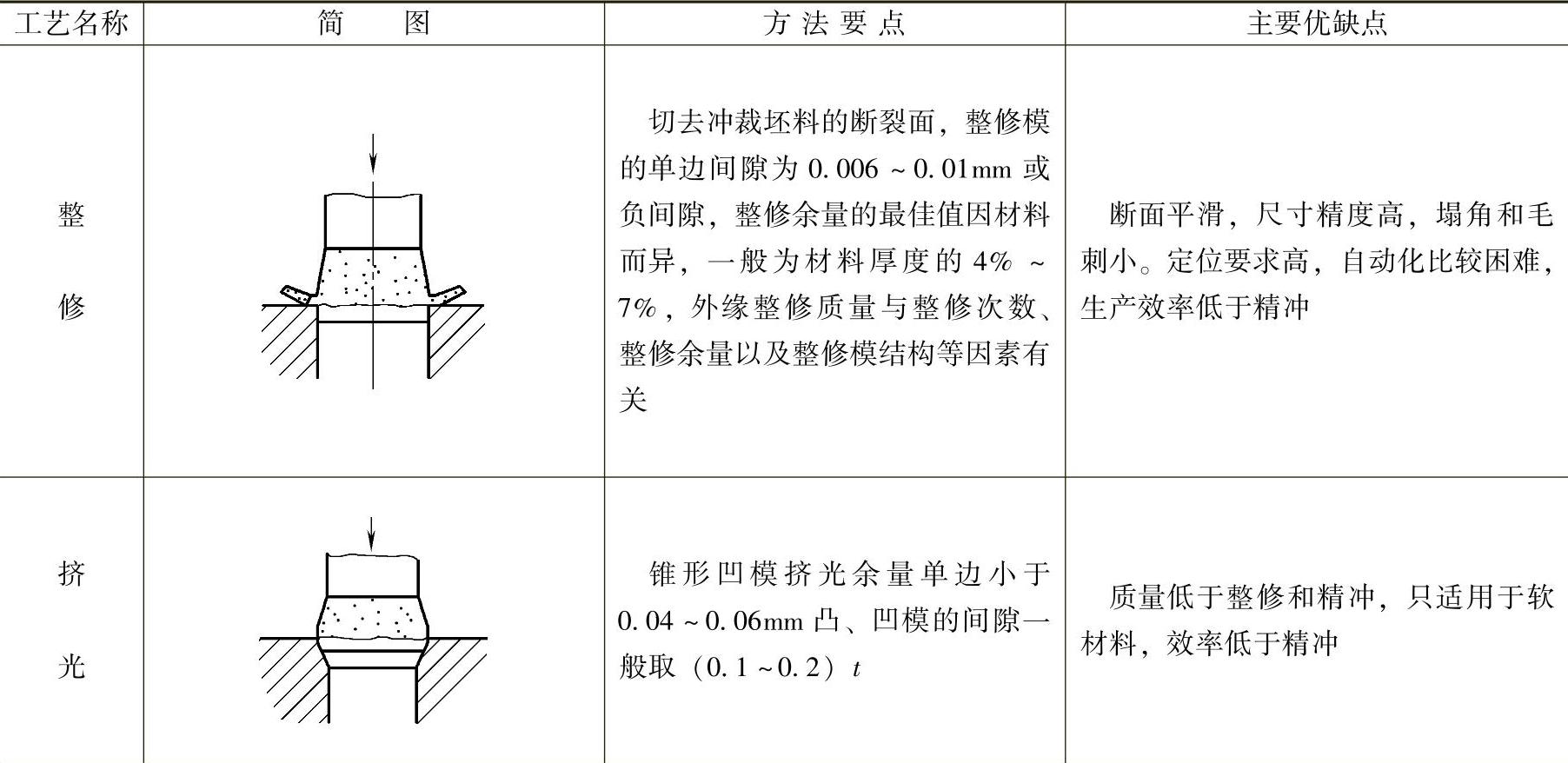

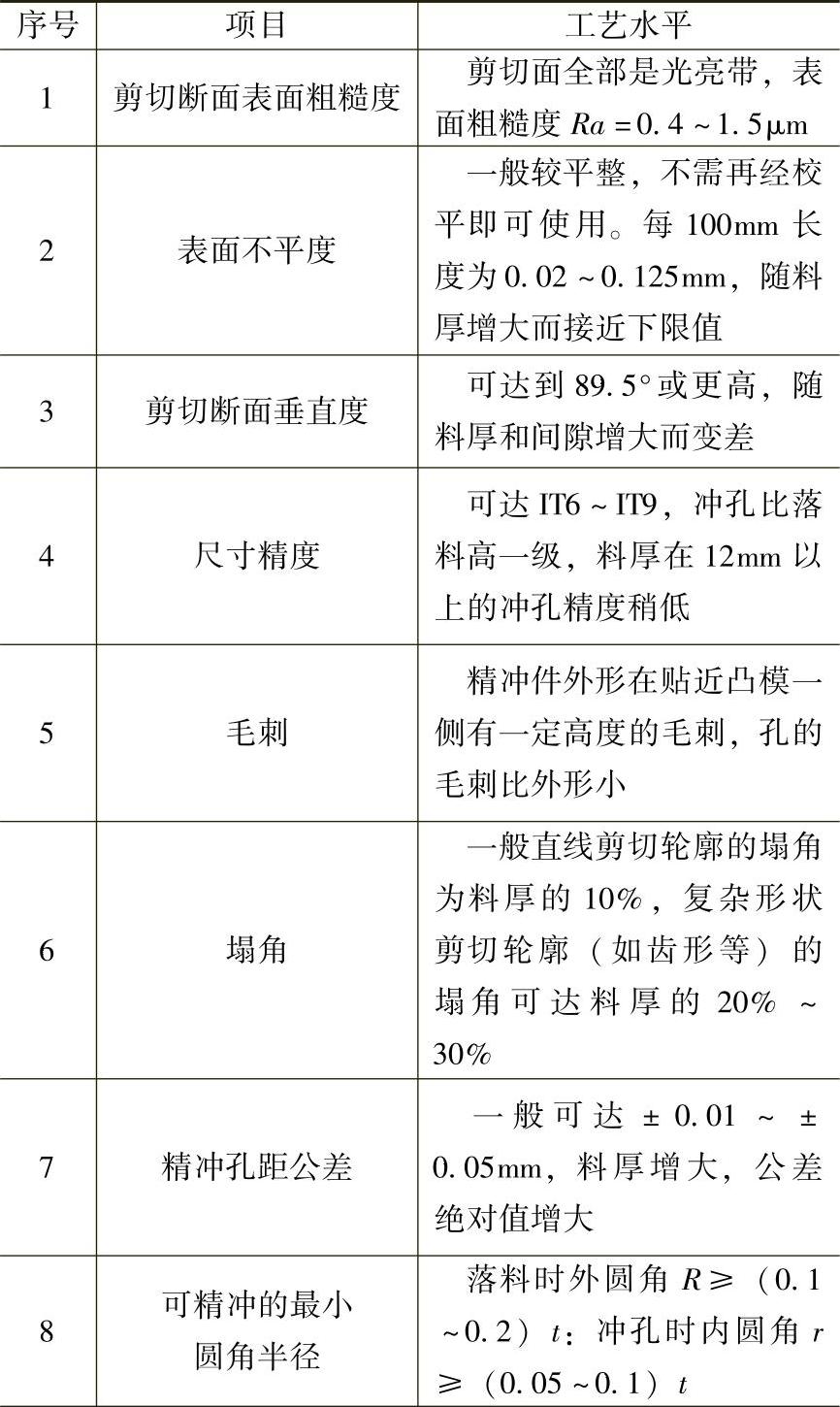

精密冲裁的几种工艺见表2-2-45。

表2-2-45 精密冲裁的几种工艺

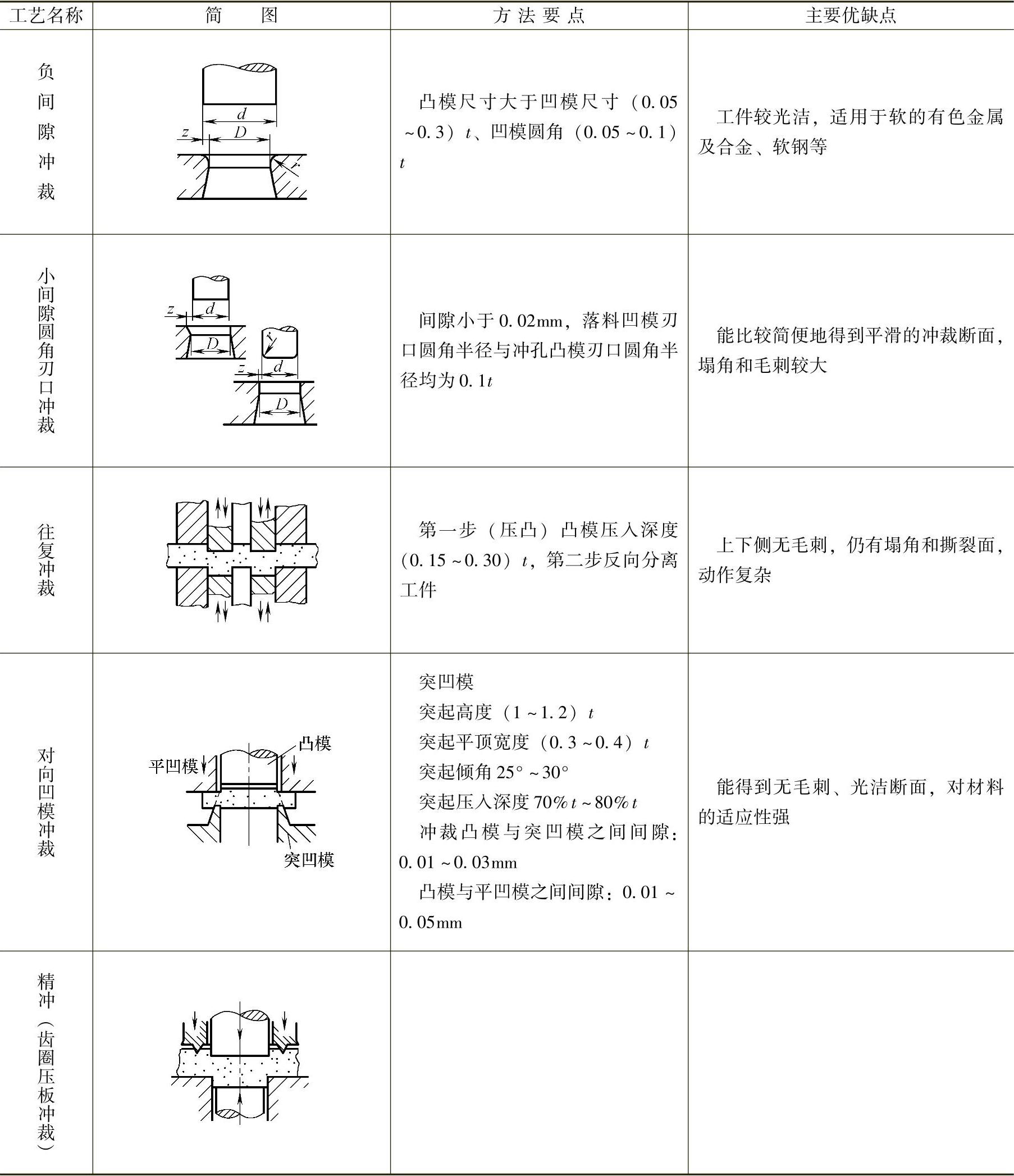

(续)

1.精冲(齿圈压板冲裁)

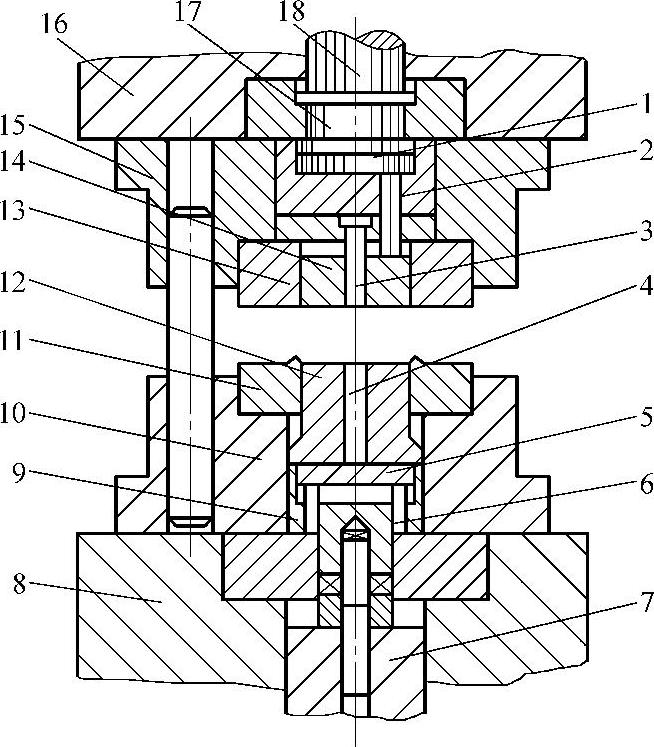

目前齿圈压板冲裁方法使用较为广泛,其模具的结构形式可分为活动凸模式(图2-2-18)和固定凸模式(图2-2-19)。而且还可把精冲工序与其他成形工序(如弯曲、挤压、压印等)合在一起进行复合或连续冲压,从而大大提高生产率和降低生产成本。

(1)精冲的工艺过程及工艺特点 精冲模与普通冲裁模相比较的主要不同点是:其凸、凹模间隙极小,凹模刀口带圆角;在凸、凹模刃口周围装有齿圈压板和顶出器;精密冲裁模一般在专用的精密冲裁压力机上使用。

精冲模的工作部分由凸模、凹模、齿圈压板和顶出器四部分组成。

图2-2-18 活动凸模式精冲模

1—压力托杆 2、6—传力杆 3—冲孔凸模 4—顶杆 5—托板 7、18—活塞 8—压力机工作台 9—凸模底板 10—下模座 11—齿圈压板 12—凸凹模 13—凹模 14—推板 15—上模座 16—压力机滑块 17—压力柱

图2-2-19 固定凸模式精冲模

1—顶杆 2—齿圈压板 3—凹模 4—冲孔凸模 5—压力机工作台 6—反压力活塞 7、11—传力杆 8—凹模座 9—坯料 10—凸凹模 12—凸模座 13—床身 14—滑块 15—活塞 16—油压

精冲的工艺过程如图2-2-20所示:图2-2-20a模具开启,将条料9送进工作位置;图2-2-20b模具闭合,齿圈压板10将条料压到凹模6上,其V形突齿嵌入材料,同时推板1与落料凸模7将材料夹紧;图2-2-20c材料在受压的状态下进行精冲;图2-2-20d精冲完毕;图2-2-20e模具开启,卸料,顶杆8顶出冲孔废料,推板推出零件;图2-2-20f用压缩空气排走零件和废料,同时送进条料,准备下一个零件的精冲。

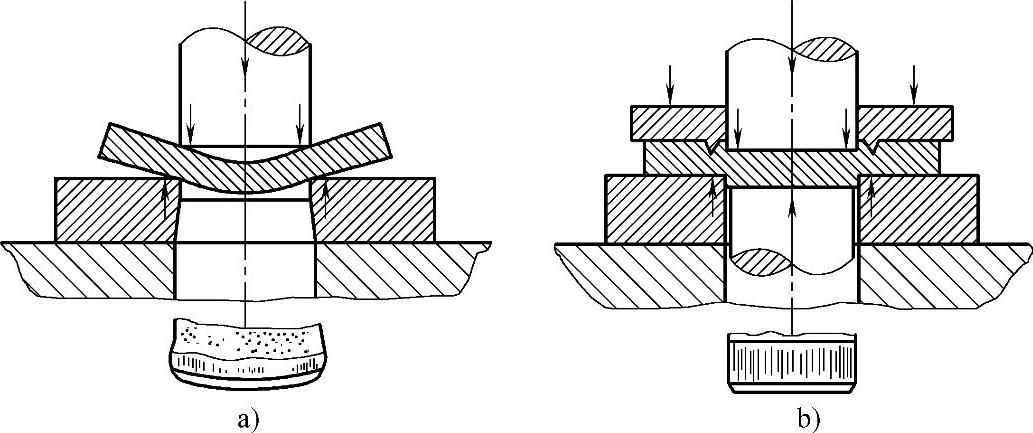

与普通冲裁相比(图2-2-21),齿圈压板冲裁主要有以下工艺特点:

图2-2-20 齿圈压板冲裁的工艺过程

1—推板 2—冲孔凸模 3、8—顶杆 4—垫板 5—凸模固定板 6—凹模 7—落料凸模 9—条料 10—齿圈压板

图2-2-21 精密冲裁与普通冲裁的比较

a)普通冲裁 b)精密冲裁

1)在冲裁过程中,由于有齿圈压板强力压边,顶件板和冲裁凸模的共同作用,并在间隙很小而凹模刃口带圆角的情况下,从而使坯料的变形区处于强烈的三向压应力状态,提高了材料的塑性,抑制了剪切过程中裂纹的产生,使得冲裁件的断面质量和尺寸精度都有所提高。根据精冲工艺要求,精冲设备应是能够提供三种加压压力(冲裁力、齿圈压力、顶出器反压力)的、导向精度要求高的专用精冲压力机。根据我国情况,也可将普通压力机改装用于精冲。

2)普通冲裁的凸、凹模间隙较大,而精冲的凸、凹模间隙极小。精冲时采用微间隙(双向间隙值约为材料厚度1%),主要是为了避免普通冲裁时板料产生的弯曲-拉伸-撕裂现象。

3)精冲总冲裁力比普通冲裁力大,而凸、凹模间隙很小,故对模具的刚度要求高,为了保证凸、凹模同心,使间隙均匀,要有精确而稳定的导向装置,为了避免刃口损坏,要求严格控制凸模进入凹模的深度,同时模具工作部分应选择耐磨、淬透性好、热处理变形小的材料。

4)普通冲裁的凸、凹模刃口是锋利的,而精冲的凹模(或凸模)刃口带有较小的圆角。

精冲凹模(或凸模)刃口带有较小的圆角,主要是防止变形材料在刃口处产生应力集中与微裂纹,并且还有增大压应力及对剪切面进行挤光的作用。但圆角不宜过大,过大时必然增大零件的圆角和毛刺。

综上所述,齿圈压板冲裁的特点是:对材料施加相当大的压紧力,采用尽量小的精冲间隙和适宜的刃口圆角使剪切区的材料处于三向受压状态。三向压应力状态提高了金属材料的塑性,并为精冲时使材料实现塑性剪切分离提供了有利的变形条件。

普通冲裁时,由于剪切应力的作用,微裂纹可达几个微米,再加上拉应力的作用,会产生宏观断裂。这就是普通冲裁中常见的粗糙撕裂断面。齿圈压板冲裁时,在精冲前用齿圈压入材料,同时推板对材料施加反向压力;凸模与凹模又采用了较小的间隙及凸模(或者凹模)采用圆角刃口,使材料变形处于三向压应力状态。因此,抑制了剪切过程中裂纹的产生,从根本上防止了普通冲裁中出现的弯曲-拉伸-撕裂现象,使材料在接近纯剪的条件下进行塑性剪切分离,从而获得高质量的光洁、平整的剪切面。

实际生产中齿圈压板冲裁能达到的工艺水平见表2-2-46。

表2-2-46 齿圈压板冲裁的工艺水平(https://www.xing528.com)

(续)

(2)精冲材料 由于精冲材料直接影响精冲件的剪切表面质量、尺寸精度和模具寿命,所以对材料的要求比较严格。适合于精冲的材料必须具有良好的塑性,足够的变形能力(屈强比σs/σb越小越好)和良好的组织结构。

一般以铁素体为主要成分的碳钢是最好的精冲材料,因而纯铁是有利于精冲的。

对于碳含量较高的钢,由于存在片状渗碳体,对精冲不利,只有通过热处理,使渗碳体呈球状小颗粒,并均匀分布于细晶粒的铁素体中。这样的组织才适宜于精冲。

一般钢材精冲的适应范围可根据其退火后的强度划分如下:

σb=686MPa精冲允许料厚约为1.5mm;

σb=588MPa精冲允许料厚约为3.5mm;

σb=490MPa精冲允许料厚约为6.0mm;

σb=441MPa精冲允许料厚约为10mm;

σb=392MPa精冲允许料厚约为15mm。

对于不锈钢1Cr18Ni9Ti精冲前进行热处理亦可得到令人满意的表面粗糙度。

适于精冲的有色金属材料主要有普通黄铜;H62、H65、H68、H70、H85、H90、H96;其他黄铜:如锡黄铜、铝黄铜、锰黄铜;青铜;各种型号的锡青铜、铝青铜、铍青铜和部分牌号的硅青铜、锰青铜等;纯铜:T1、T2、T3、T4和TU1、TU2、TUP、TUMn等;白铜:普通白铜、锌白铜(德银)、铁白铜、铝白铜、锰白铜等。

铝及铝合金也是较好的精冲材料,凡能够进行冷弯、折边、拉探和冷挤的材料就有精冲性能。硬铝的精冲效果不太理想,如果在淬火时效时间内实行精冲,其效果会有所改善,对冷作硬化的铝及其合金在精冲前应给予软化处理。

2.其他精冲方法简介

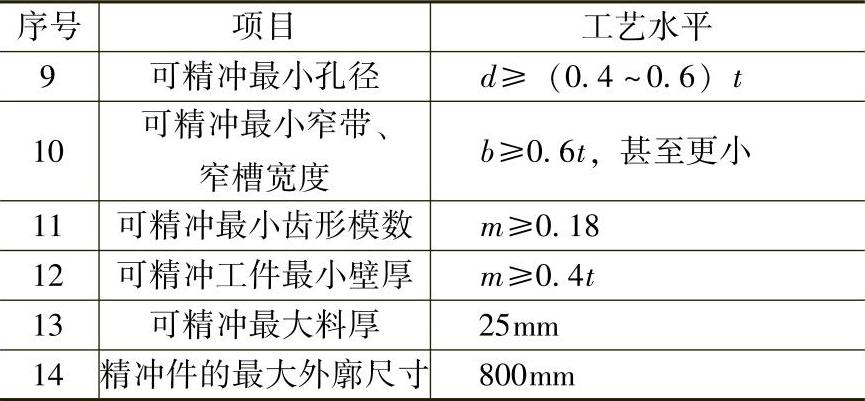

(1)对向凹模冲裁 其模具结构的最大特点是有两个凹模:一个带凸起的凹模,简称凸起凹模;一个平面凹模,简称凹模。模具结构与齿圈压板冲裁模类似,只是将后者的V形环压边圈改为凸起凹模。对向凹模冲裁过程如图2-2-22所示。

1)将精冲材料放置在凹模表面上(图2-2-22a)。

2)凹模上升,材料随之上升,凸起凹模和凹模开始逐渐切入材料(图2-2-22b)。在此过程中,废料开始向四周转移,部分材料进入凹模型腔。

3)凹模停止切入材料而将材料夹紧在两个凹模之间,连皮减薄至料厚的20%~30%,废料完成向四周的转移,大量材料进入凹模型腔,少量材料进入凸起凹模型腔(图2-2-22c)。

4)在两个凹模夹持下,凸模下降,将零件推入凹模完成材料分离(图2-2-22d)。然后,凹模下降,顶件器顶出零件。

图2-2-22 对向凹模精冲过程

1—凸模 2—凸起凹模 3—板料 4—凹模 5—顶件器 6—废料 7—零件

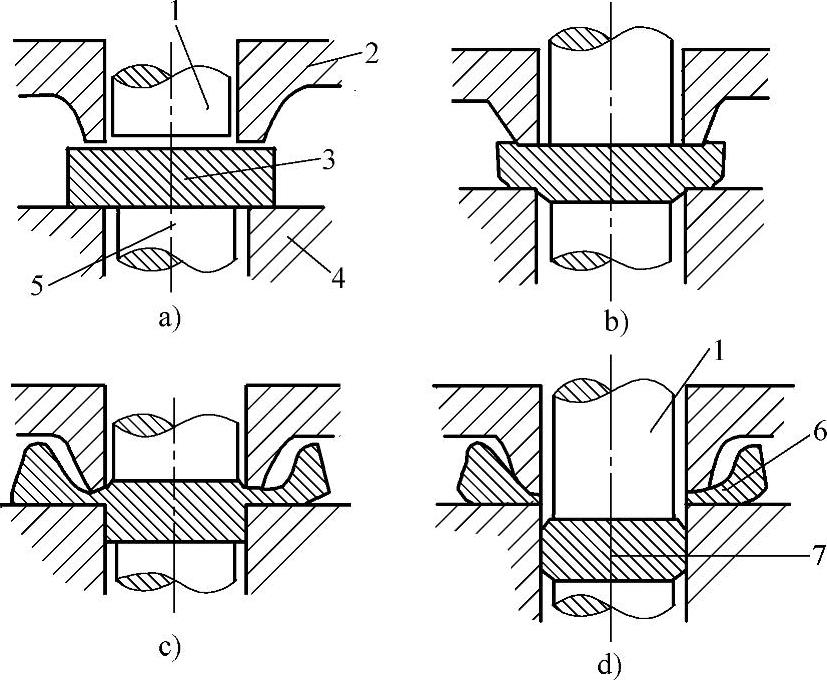

(2)往复冲裁法(或称上下冲裁法)其冲裁过程如图2-2-23所示,它是在一个冲裁过程中用两个凸模从上、下两次冲裁工件。首先,材料在上凸模1的作用下产生变形(图2-2-23a),当凸模1切入材料15%~30%时停止(图2-2-23b)。然后用下凸模4反向对材料进行向上的冲裁,直至材料分离(图2-2-23c、d)。

该方法的变形机理类似于普通冲裁,仍然产生剪裂纹,存在断裂带。但由于对材料从正反两面进行两次冲裁,使工件剪切面具有双面塌角、无毛刺,而且有上下两个光亮带,从而使冲裁件的断面质量有较大的提高。

(3)小间隙圆角刃口冲裁 主要是采用了小圆角刃口和很小的冲裁间隙,实质是冲裁-挤光的复合工艺过程。

图2-2-23 往复冲裁的变形过程

1、4—凸模 2、3—凹模

落料时,凹模刃口带小圆角、倒角或椭圆角,凸模刃口锋利;冲孔时,凸模刃口带小圆角或倒角,而凹模刃口锋利。凸、凹模间的间隙小于0.01~0.02mm,且与材料厚度无关。由于凹模(或凸模)刃口为圆角及采用极小间隙,提高了冲裁区的静水压,减少了拉应力,加之圆角刃口还可以减少应力集中,起到抑制裂纹产生的作用,从而获得光洁的剪切面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。