冲裁件在条料、带料或板料上的布置方法叫排样。大批量生产时,在冲裁件的成本中,材料费用一般占60%以上。因此,材料的经济利用是一个重要问题。排样的合理与否影响到材料的经济利用、冲裁质量、生产率、模具结构与寿命、生产操作方便与安全等。

1.材料利用率

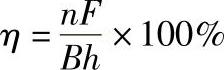

材料利用率η是指零件的实际面积与所用材料面积的百分比。

一个步距内的材料利用率η为

式中 F——冲裁件面积(包括冲出的小孔在内)(mm2);

n——一个步距内冲件数目;

B——条料宽度(mm);

h——步距。

一张板料上总的材料利用率ηΣ为

式中 N——一张板料上冲件总数目;

L——板材长度(mm)。

冲裁废料分为两类,一类是由零件的形状特点产生的废料,称为结构废料;另一类是由零件之间和零件与条料侧边之间的废料(搭边),以及料头、料尾所产生的废料,称为工艺废料。提高材料利用率主要应从减少工艺废料着手,通过合理的排样方法,使工艺废料减到最少。同样一个工件,可以有几种不同的排样方法,从而得到不同的材料利用率,有时在不影响零件使用要求的前提下,对零件结构作些适当改进,可以减少废料,提高材料利用率。

2.排样方法

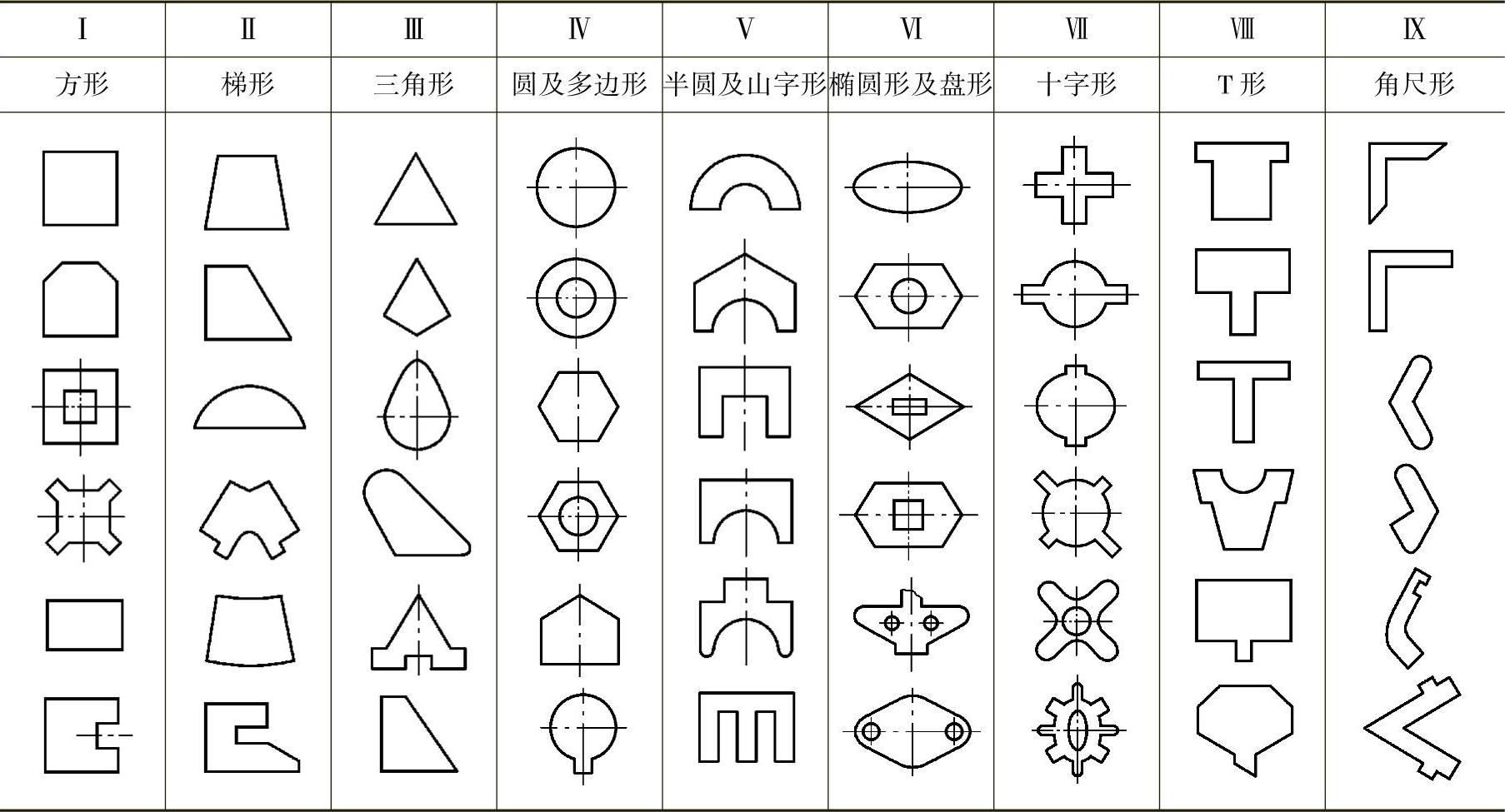

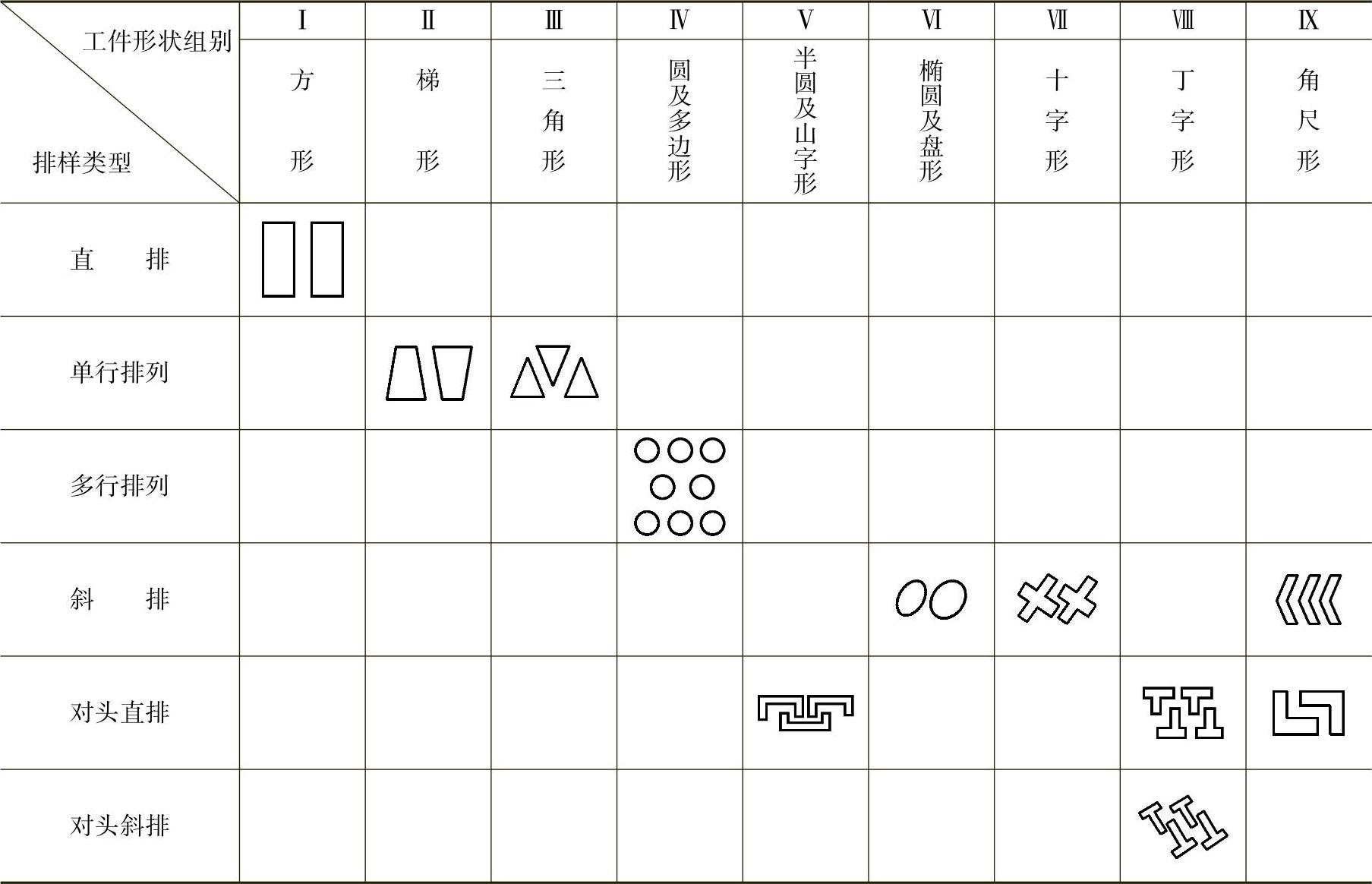

排样是指工件在条料、带料或板料上布置的方法。工件的合理布置(即材料的经济利用),与零件的形状有密切关系。表2-2-31列出了常见冲裁零件外形分类。

表2-2-31 常见冲裁零件外形分类

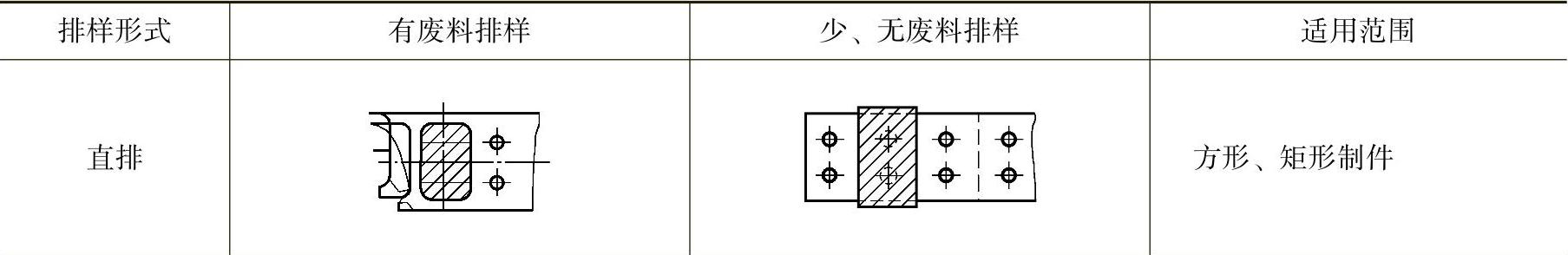

根据材料的利用情况,排样的方法可分为三种:有废料排样、少废料排样和无废料排样。

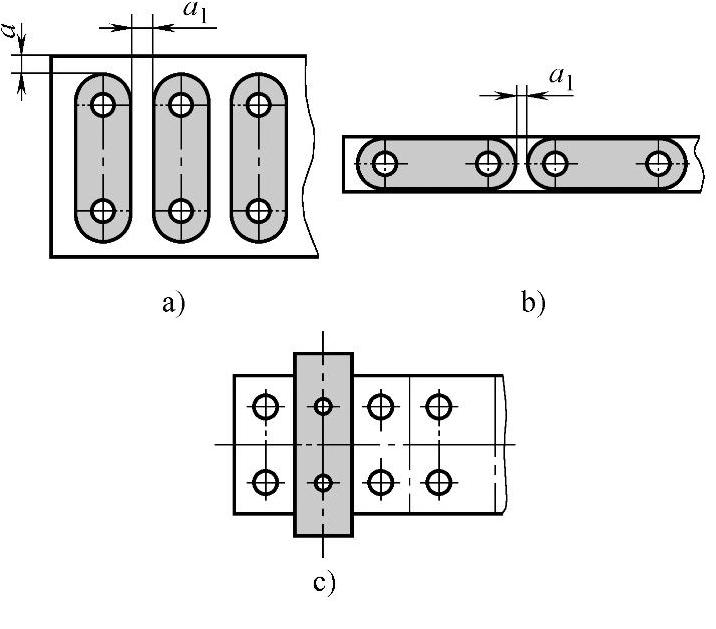

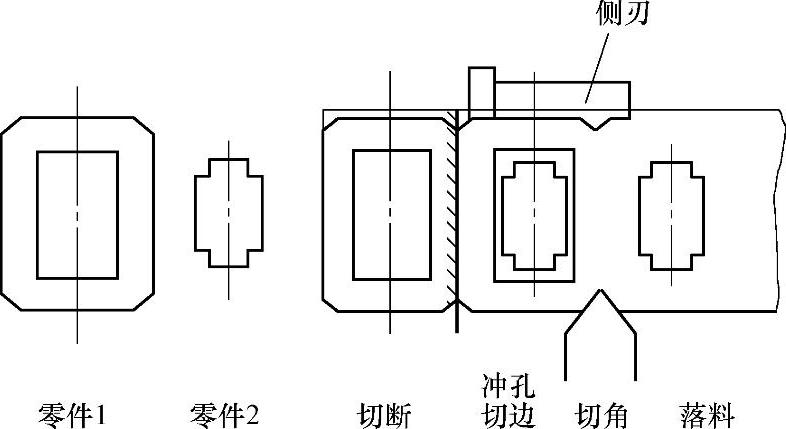

有废料排样为沿工件的全部外形冲裁,工件与工件之间、工件与条料侧边之间都有工艺余料(搭边)存在,冲裁后搭边成为废料,如图2-2-6a所示。

少废料排样为沿工件的部分外形轮廓切断或冲裁,只在工件之间或工件与条料侧边之间有搭边存在,如图2-2-6b所示。

无废料排样为工件与工件之间、工件与条料侧边之间均无搭边存在,条料沿直线或曲线切断而得工件,如图2-2-6c所示。

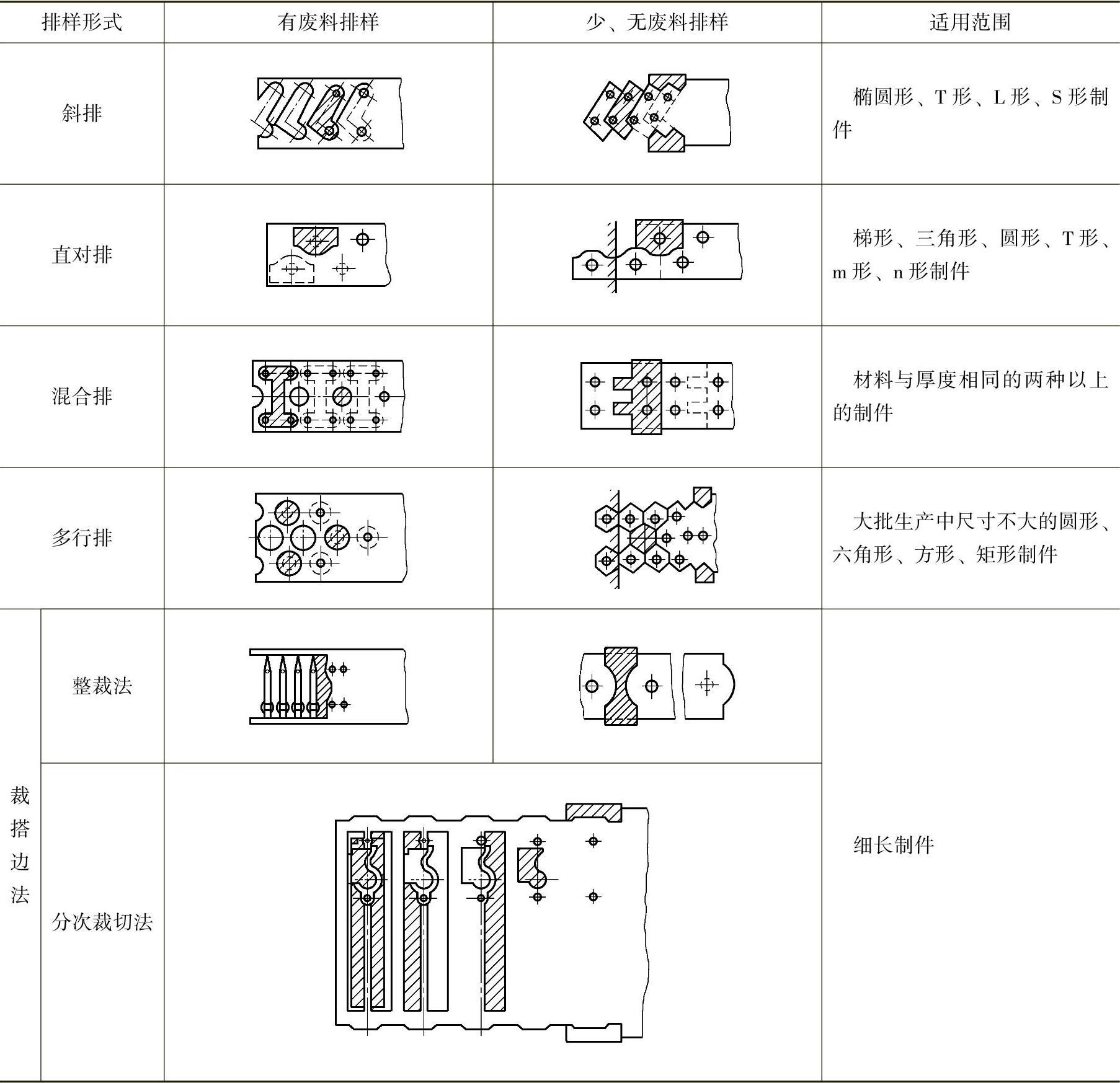

按零件的不同几何形状,可得出其相适合的排样类型,排样类型具体情况见表2-2-32。

结合表2-2-31,根据材料的利用情况及冲压件的不同几何形状,可据表2-2-32得出其相适合的排样类型。哪一种形状的零件用哪一种排样类型较为经济合理,查表2-2-33可找到解答。

表2-2-32 冲裁排样形式分类示例

(https://www.xing528.com)

(https://www.xing528.com)

(续)

3.排样方法的选择原则

冲裁小工件或某种工件需要窄带料时,应沿板料顺长方向进行排样,符合材料规格。

在安排排样方案时应该考虑到制件的结构及工艺要求,冲裁弯曲件毛坯时,应考虑板料的轧制方向。冲件在条(带)料上的排样,应考虑冲压生产率、冲模寿命、冲模结构是否简单和操作的方便与安全等,同时条料宽度选择与在板料上的排样应考虑选用条料宽度较大而步距较小的方案,可经济地将板料切为条料,并能减少冲制时间。

4.提高材料利用率的方法

为提高材料利用率,除采取少、无废料排样方式外,还可采取修改工件形状、套冲排样和组合排样等

图2-2-6排样方法

a)有废料排样 b)少废料排样 c)无废料排样

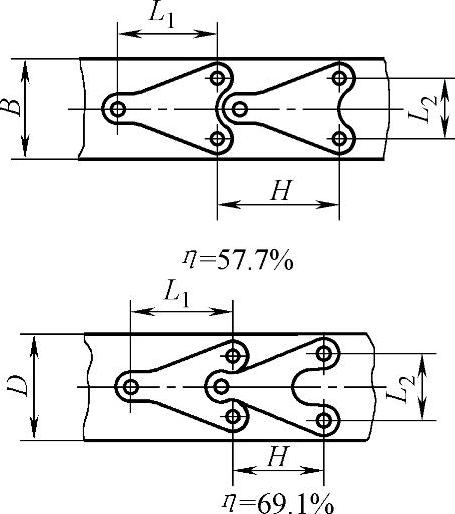

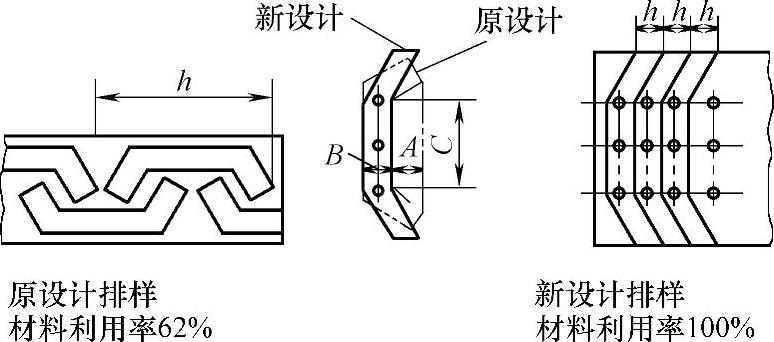

措施。如图2-2-7所示工件原来形状的材料利用率η=57.7%,在保证孔距L1与L2不变的条件下,将工件形状稍加修改后,材料利用率可提高到η=69.1%。而图2-2-8所示零件,原来形状的排样材料利用率为62%,在保证尺寸B与C不变的情况下,改变A尺寸后其排样材料利用率可提高到近于100%。

表2-2-33 零件形状与经济排样类型

图2-2-7 修改工件实例之一

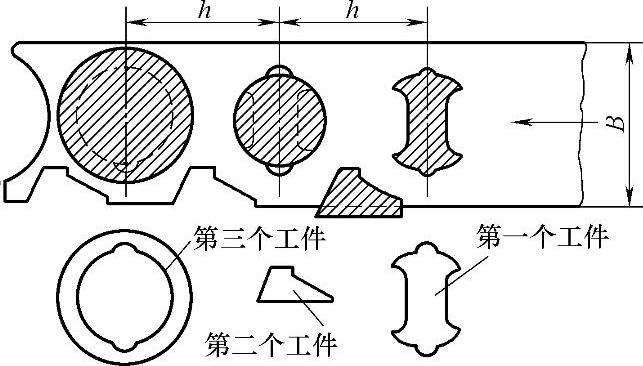

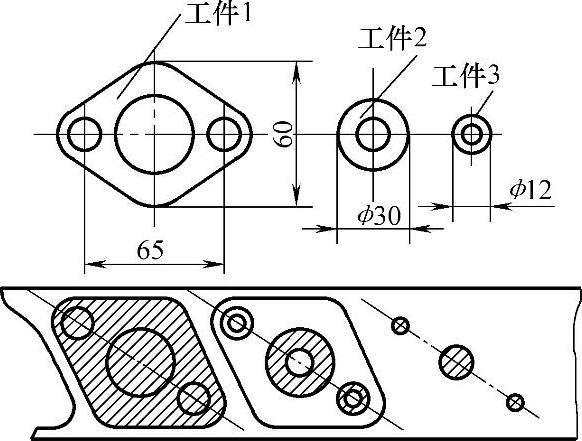

当工件上带孔或具有一定形状的内形时,若采用套裁排样,就有可能将一个工件的内形孔废料用来制造另一个尺寸较小的工件(仅限于材料与厚度相同的工件)。图2-2-9所示为两个不同形状与尺寸的零件套冲的排样法。图2-2-10所示为利用大工件三个孔的结构废料套冲两种规格垫圈的排样法。

图2-2-8 修改工件实例之二

图2-2-9 两个零件套冲排样

当某些工件在排样时,自身不能相互嵌入其空档,就会产生较大的工艺废料,而采用组合排样,便可利用工艺废料冲出较小的工件(用于材料及厚度相同的不同形状工件),见图2-2-11。

图2-2-10 三个零件套冲排样

图2-2-11 组合排样法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。