1.冲裁力计算

冲裁力是选择压力机的主要依据,也是设计模具必不可少的数据。影响冲裁力的主要因素是材料厚度与材料力学性能、冲裁件厚度和零件的展开长度、冲裁间隙大小、刃口锐利程度和润滑情况等。

用平刃冲裁模冲裁时,冲裁力F(N)按下式计算:

F=KLtτ

式中 L——冲裁件的周边长度(mm);

K——系数,是考虑到模具刃口磨损、间隙不均匀、材料力学性能及厚度的波动等实际因素而给出的修正量,一般取K=1.3;

t——材料厚度(mm);

τ——抗剪强度(MPa)。

有时为了计算方便,也可用下式计算冲裁力:

F=Ltσb

式中 σb——材料的抗拉强度(MPa),其余符号含义同上。

实际上冲裁时的抗剪强度不仅与材料性质有关,还与材料硬化程度,材料相对厚度,凸、凹模相对间隙(Z/t)以及冲裁速度有关。因此可用如下公式计算:

τb=(mt/d+0.6)σb

式中 m——与相对间隙有关的系数;

σb——材料抗拉强度(MPa);

d——落料为零件直径,冲孔为孔径(mm)。

在Z/t=0.15时,m=1.2,故

τ=(1.2t/d+0.6)σb≈(1+2t/d)σs

式中 σs——材料的屈服点(MPa)。

为简化计算,可按表2-2-25选用。

表2-2-25 材料抗剪强度τb

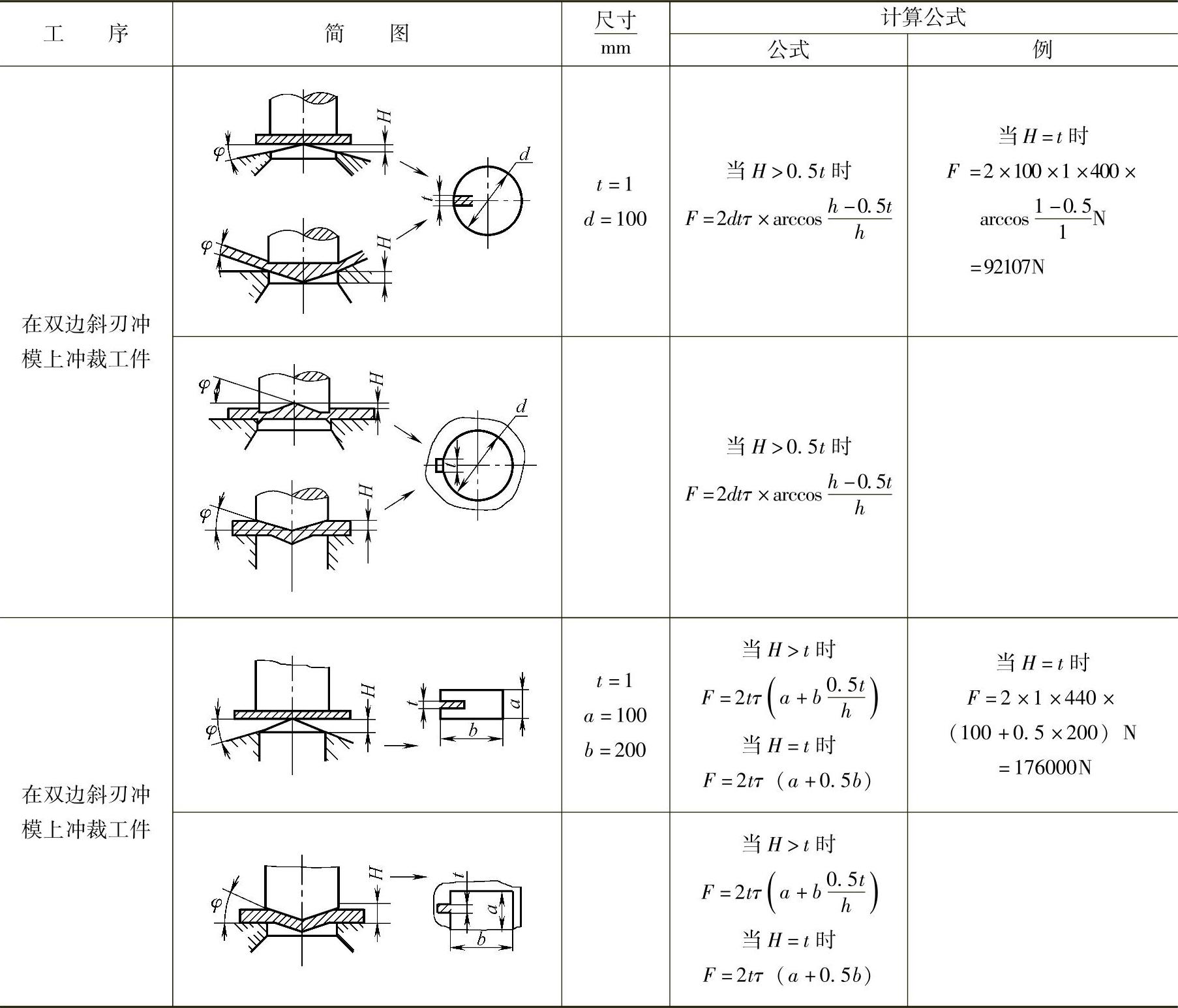

各种形状刃口冲裁力的计算见表2-2-26。

表2-2-26 冲裁力的计算公式及其举例

(续)

注:1.τ为材料的抗剪强度。

2.双斜刃凸模和凹模的主要参数H、φ见表2-2-27。

3.考虑冲裁厚度不一致,模具刃口的磨损,凸凹模间隙的波动、材料性能的变化等因素,实际冲裁力还需增加30%,如用平刃口模具冲裁时,实际冲裁力F冲应为F冲=1.3F。(https://www.xing528.com)

2.降低冲裁力的方法

冲裁强度高的材料,或者外形尺寸和厚度大的零件时,冲裁力可能超过车间设备吨位。为了实现用较小吨位的压力机冲裁,或使冲裁过程平稳,以减少压力机振动和噪声,应设法降低冲裁力。常采用的降低冲裁力的方法有以下几种:

(1)阶梯凸模冲裁 在多凸模的冲模中,可将凸模做成不同长度,使其工作端面呈阶梯式布置,从而使各凸模冲裁力的最大峰值在不同时间出现,以降低总的冲裁力。在几个凸模直径相差悬殊,相距又很近的情况下,为避免小直径凸模由于承受材料流动的侧压力而产生折断或倾斜现象,应将小直径凸模做得短一些。

凸模间的高度差H应大于冲裁断面的光亮带高度,它与板料的厚度有关:

t<3mm H=t

t>3mm H=0.5t

阶梯凸模冲裁力,一般只按产生最大冲裁力的那一层凸模来进行计算,用以选择压力机。布置各层凸模时,位置应对称,使合力位于模具中心,以免工作时模具偏斜。

(2)斜刃冲裁 用平刃口模具冲裁时,整个零件周边同时被剪切,冲裁力较大。若将凸模(或凹模)平面刃口做成与其轴线倾斜一个角度的斜刃,则冲裁时刃口就不是全部同时切入板料,而是将板料沿其周边逐步切离,剪切面积减小,因而冲裁力有显著降低。同时,冲裁平稳、无噪声。各种斜刃的形式如图2-2-5所示。为了使冲裁件平整,落料时凸模应做成平刃,凹模做成斜刃;冲孔时凹模做成平刃,凸模做成斜刃,斜刃一般做成波峰形,波峰应对称布置,以免冲裁时模具承受单向侧压力而发生偏移,啃伤刃口。向一边斜的斜刃只能用于切舌或切开。斜刃模用于大型零件时,一般把斜刃布置成多个波峰的形式。

图2-2-5 各种斜刃的形式

a)、b)落料用 c)、d)、e)冲孔用 f)切口用

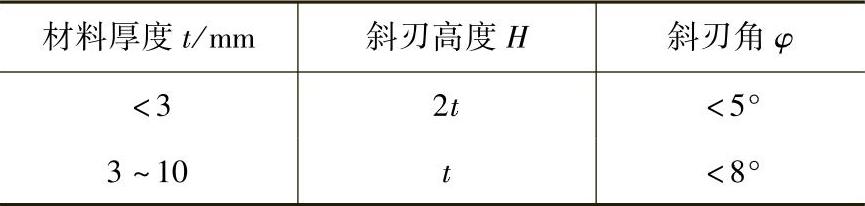

斜刃主要参数的设计:斜刃角φ和斜刀高度H与板料厚度有关,按表2-2-27选用。

表2-2-27 斜刃参数H、φ值

斜刃冲裁力F′可查表2-2-26中有关项或按下式进行计算:

F′=K′Ltτ

式中 L——冲裁周长(mm):

t——材料厚度(mm);

τ——材料抗剪强度(MPa);

K′——降低冲裁力系数,与斜刃高度H有关,

当H=t时,K′=0.4~0.6,当H=2t时,K′=0.2~0.4。

斜刃冲模虽能降低冲裁力,但增加了模具制造和修磨的困难,刃口易磨损,零件不够平整,且不易冲裁外形复杂的零件。故一般仅用于大型零件冲裁及厚板冲裁。

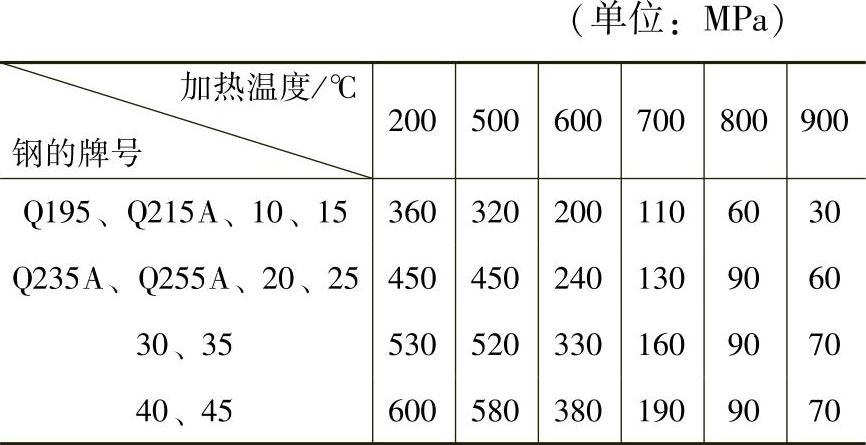

(3)加热冲裁 板料加热后、抗剪强度明显下降,从而降低了冲裁力。其冲裁力按平刃冲裁力公式计算。但材料的抗剪强度τ值,应取冲裁温度时的数值,实际冲裁温度比加热温度要低150~200℃。

表2-2-28为钢在加热状态时的抗剪强度。

表2-2-28 钢在加热状态的抗剪强度τ

进行加热冲裁的制件条料不宜过长、搭边值应适当放大,设计模具时,刃口尺寸应考虑零件的冷缩量,冲裁间隙可适当减小,凸、凹模应选用热作模具材料。加热冲裁一般只适用于厚板或表面质量及精度要求不高的零件。

对于大型和形状复杂的零件,为了降低冲裁力可采用分部冲裁法,但零件精度较低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。