1.理论确定法

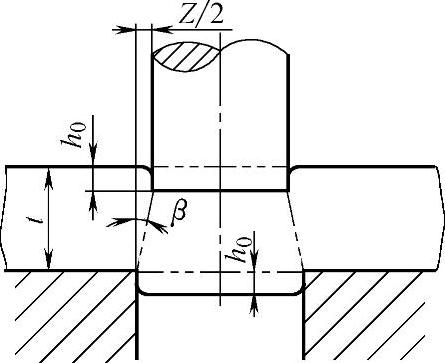

理论确定法的主要根据是保证上、下裂纹重合,以获得良好的冲裁断面。图2-2-1所示为冲裁过程中开始产生裂纹的瞬时状态。从图中直角三角形关系可确定间隙Z/2,即

Z=2(t-h0)tanβ=2t(1-h0/t)tanβ

式中 h0——产生裂纹时凸模压入板料的深度(mm);

t——材料厚度(mm);

β——裂纹方向与垂线间的夹角(°)。

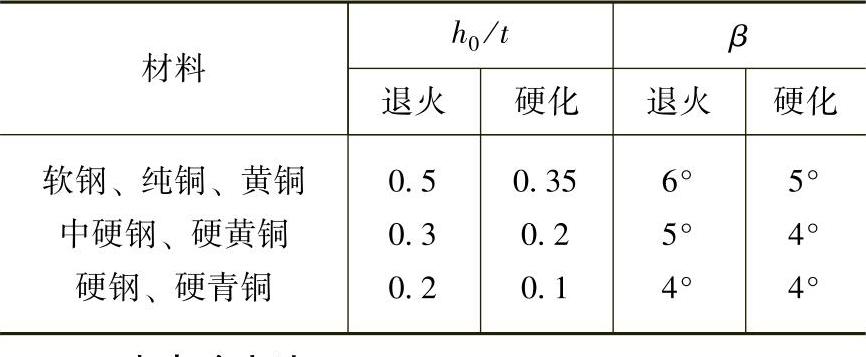

从上式可以看出,间隙Z与材料厚度t、相对切入深度h0/t及裂纹方向角β有关,而h0与β又与材料性质有关。因此,影响间隙值的主要因素是材料的性质和厚度。材料越硬越厚,所需合理间隙值越大。h0/t与β值可查表2-2-1。由于该计算方法在生产中使用不便,故目前常用的是查表确定法。

图2-2-1 冲裁过程中产生裂纹的瞬时状态

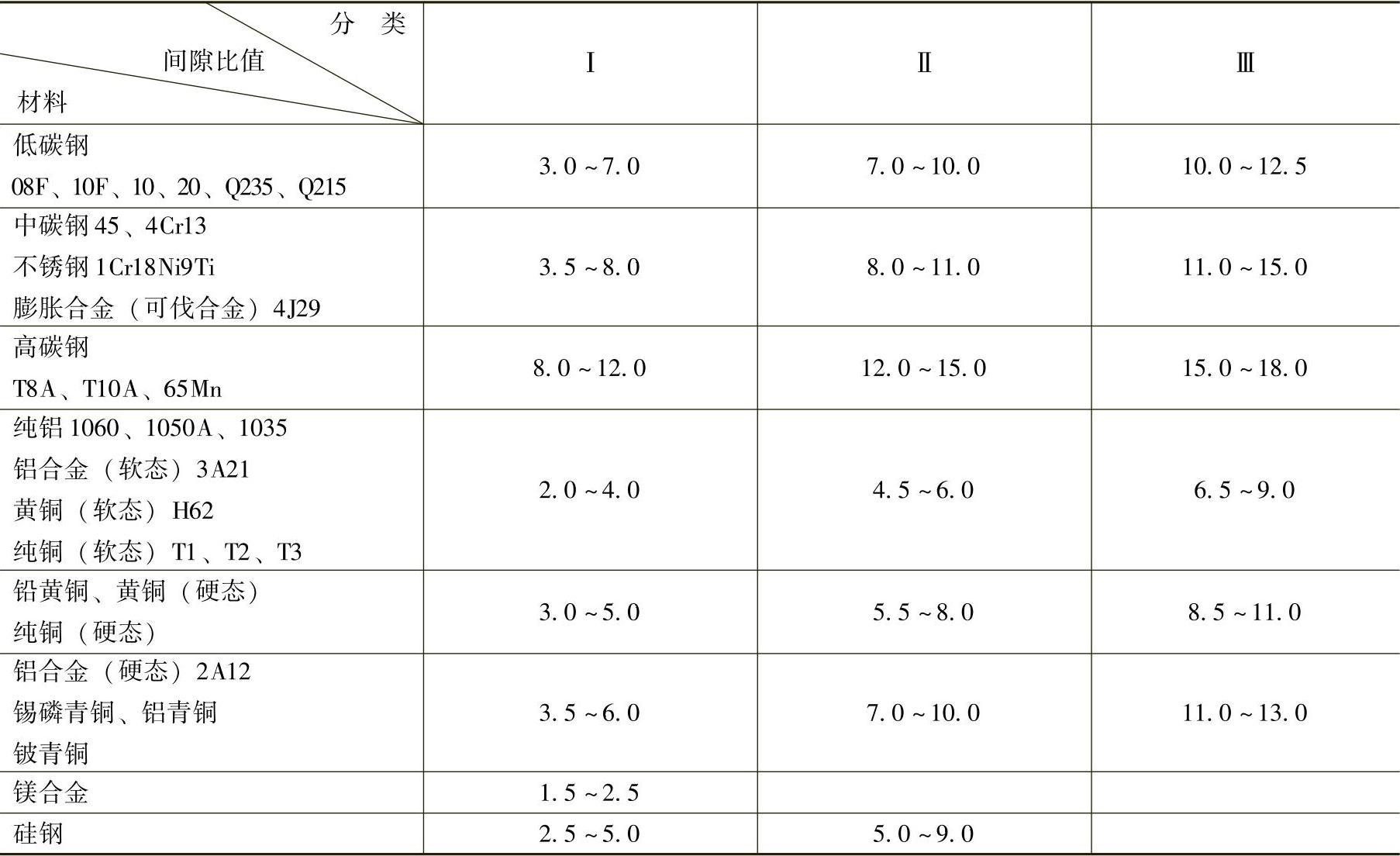

表2-2-1 h0/t与β取值

2.查表确定法

查表法是工厂中设计模具时普遍采用的方法之一,生产中使用的经验数值在一般的冲压资料中均可查到。综上所述,间隙的选取主要与材料的种类、厚度有关,由于多种冲压件对其断面质量和尺寸精度的要求不同,以及生产条件的差异,在实际生产中很难有一种统一的间隙数值,而应区别情况、分别对待,在保证冲裁件断面质量和尺寸精度的前提下,使模具寿命最高。因此技术资料中推荐的间隙值并不相同,有的甚至出入很大,这是由于各种冲压件对其断面质量和尺寸精度的要求不同及生产条件的差异所致。所以在选用时除考虑材料性质与厚度外,还应根据零件的具体要求选用不同的间隙表。选用原则与方法如下:

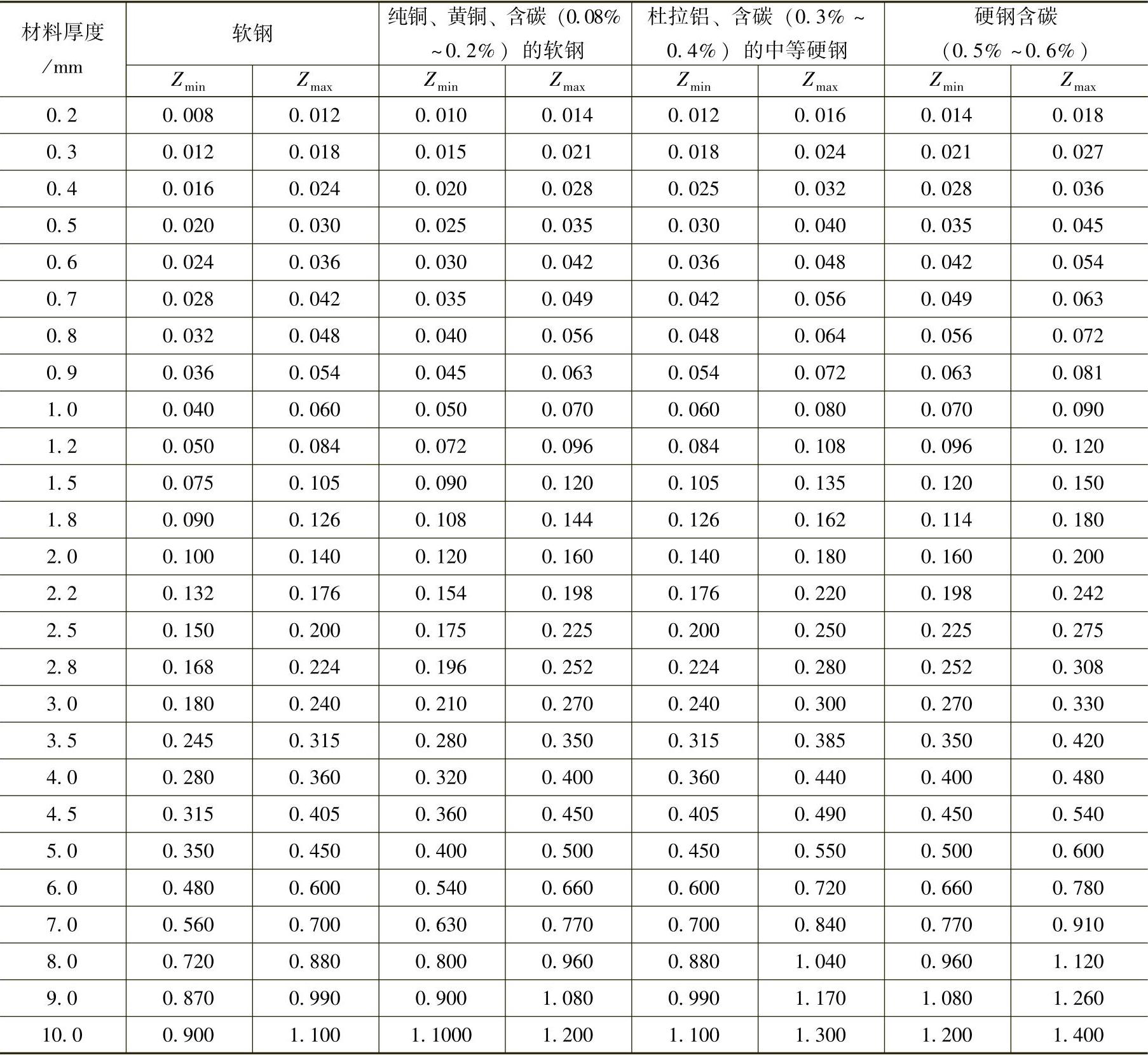

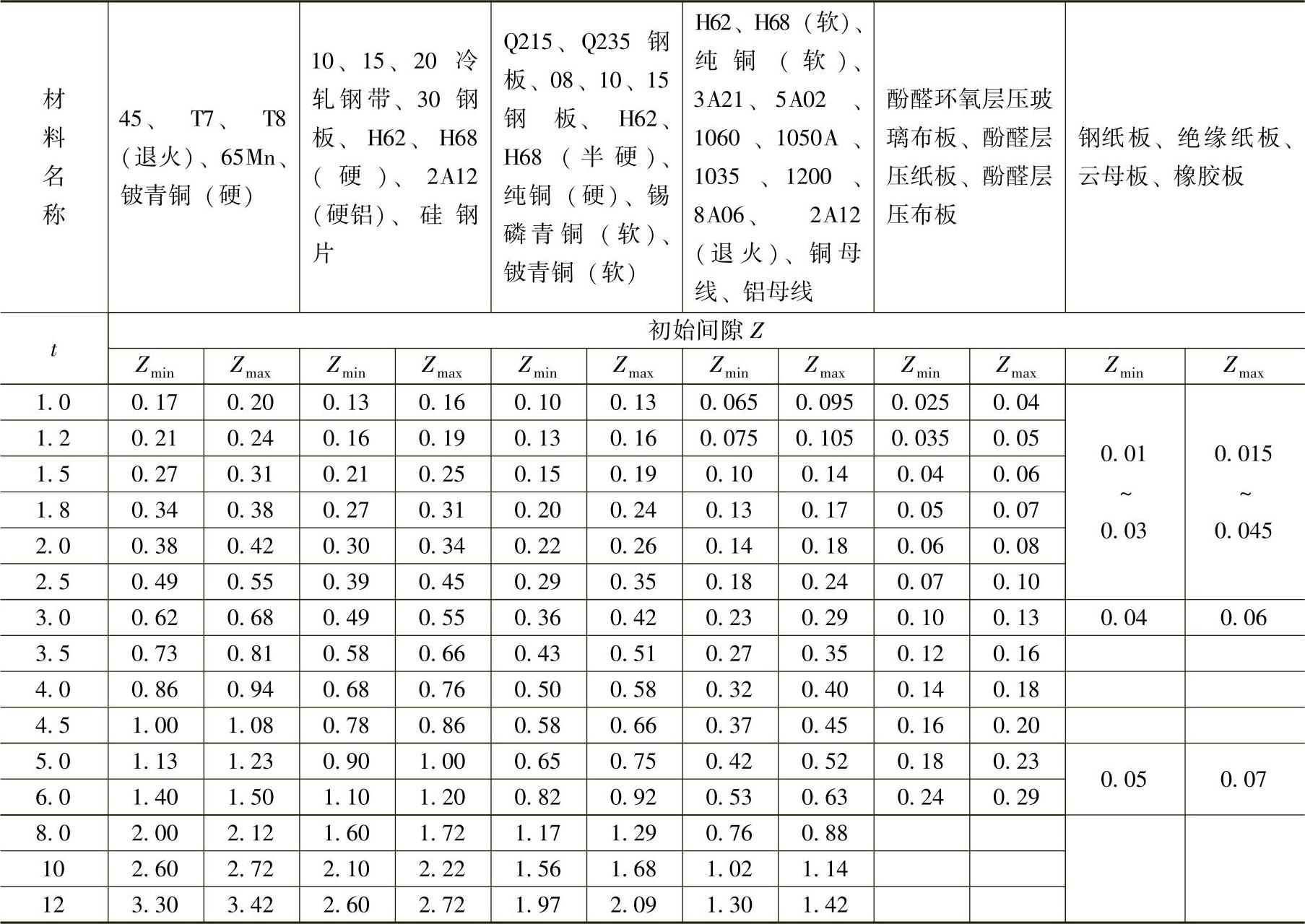

1)对冲裁件断面要求较高时,在间隙允许范围内,应考虑采用较小的间隙。这时尽管模具的寿命有所降低,但制件的光亮带较宽,断面与板料面垂直,毛刺与圆角及弯曲变形都很小。例如,电子、仪表、精密机械等产品中的冲裁件可选用表2-2-2中的间隙值。

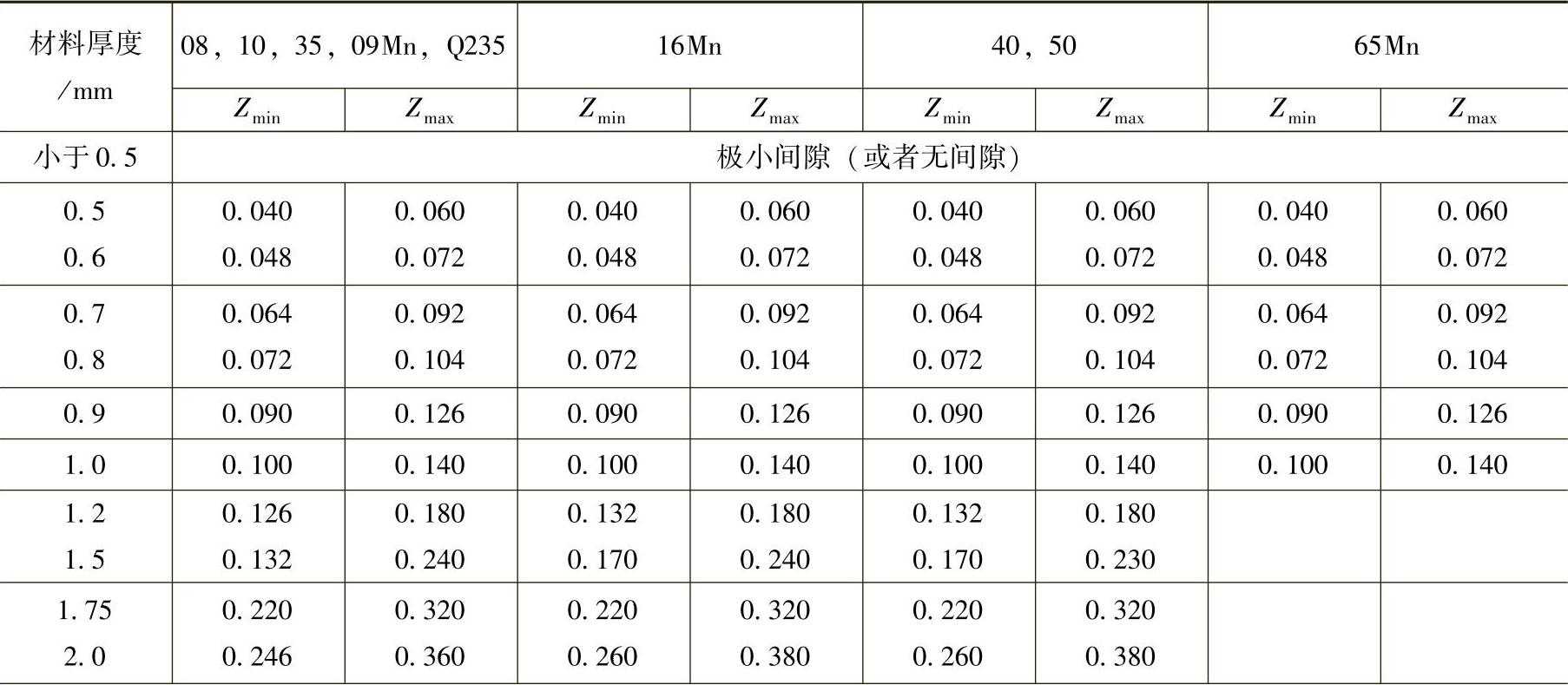

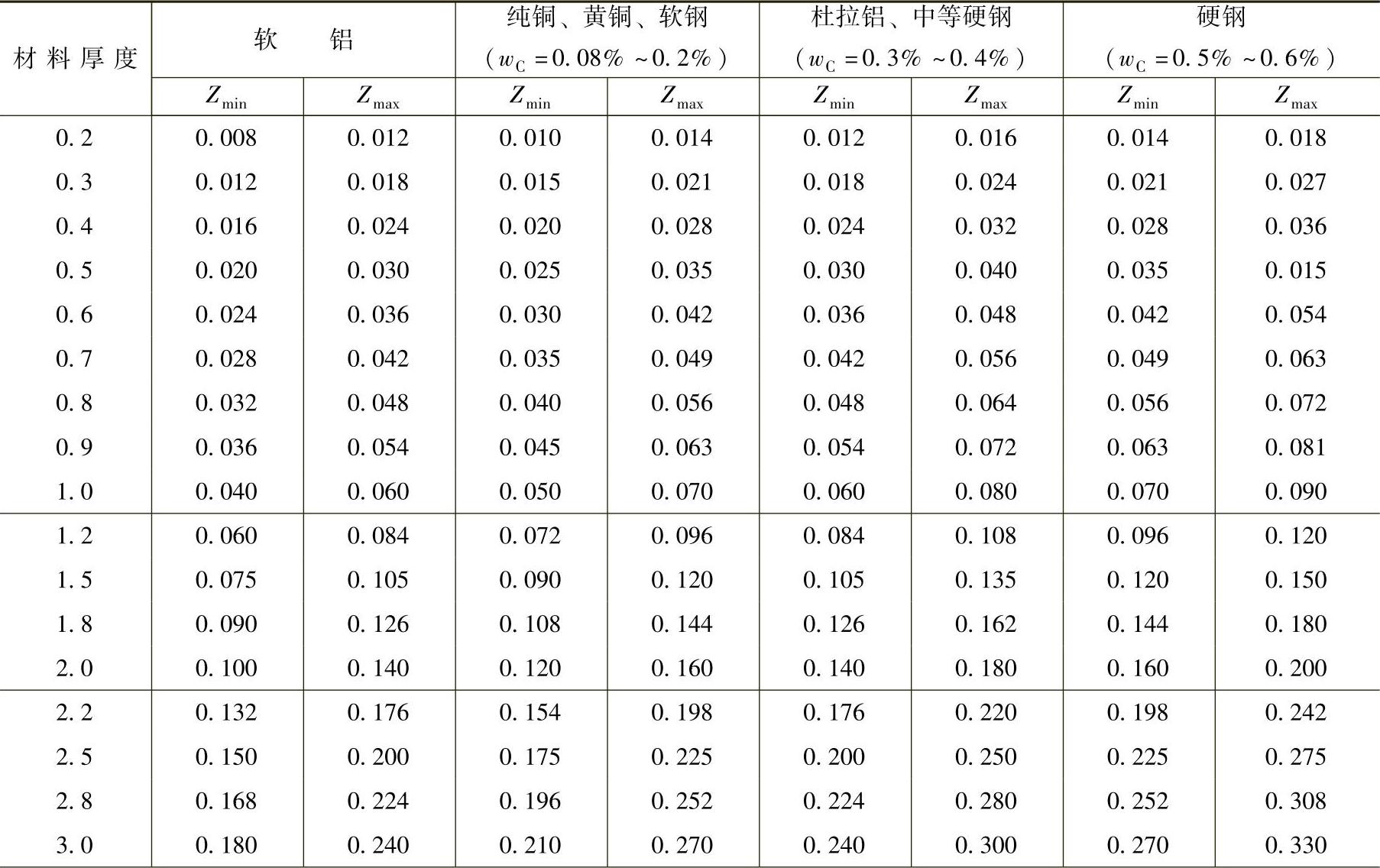

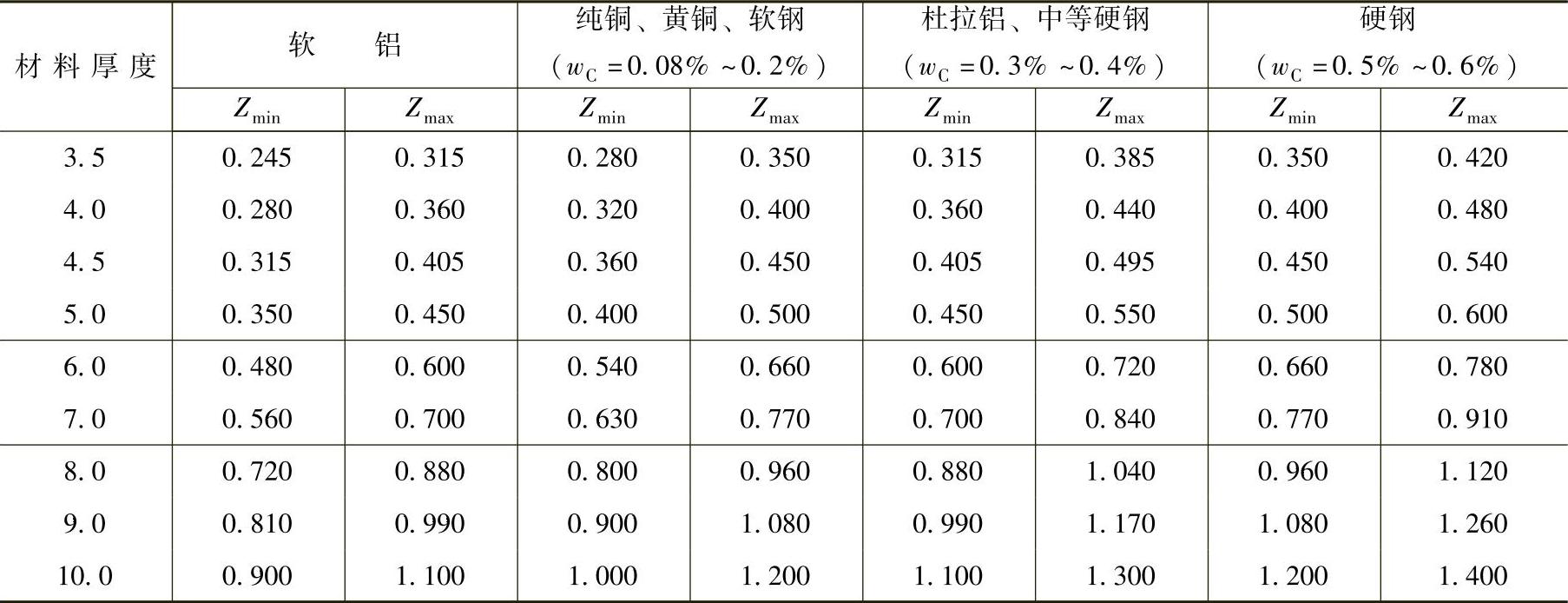

2)当冲裁件的断面质量无特殊要求时,在间隙允许范围内,取较大的间隙值是有利的。这样不但可以延长冲模寿命,而且冲裁力、推料力和卸料力都显著降低。但过大的间隙会使冲裁件产生弯曲变形,此时要采用弹性卸料装置。例如,汽车、拖拉机行业选用时可查表2-2-3。

间隙常用范围选为板料厚的16%~22%。

日本冲压手册推荐的允许间隙:

软铝、坡莫合金为料厚的10%~16%;

纯铁、软铜、铝等为料厚的12%~18%;

硬钢为料厚的16%~24%;

不锈钢、硅钢为料厚的14%~24%;

黄铜、青铜、锌白铜、硬铝为料厚的12%~20%。

表2-2-2 冲裁模初始间隙Z(电器、仪表行业) (单位:mm)

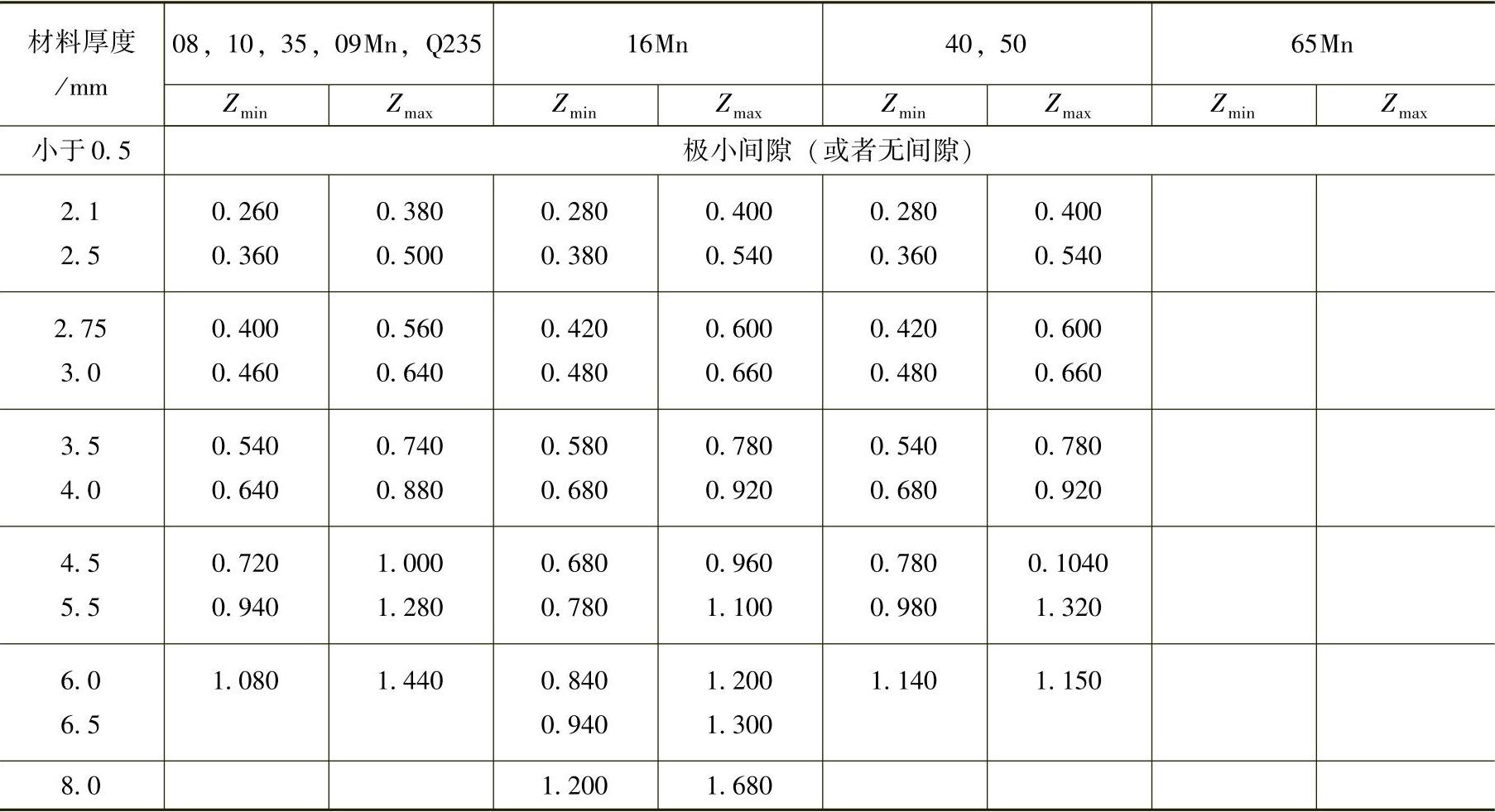

表2-2-3 冲裁模初始用间隙Z(汽车、拖拉机行业) (单位:mm)

(续)

注:冲裁皮革、石棉和纸板时,间隙取08钢的25%。

美国金属材料手册按冲裁模间隙的大小对冲件断面质量和模具寿命的影响,将间隙分成五种类型,间隙值的选用范围为料厚的1%~50%。美国冲模设计手册中所推荐的允许间隙值为:

软铝、锻铝的允许间隙值为料厚的13.6%~27.2%;

硬铝、黄铜及软钢的允许间隙值为料厚的18%~36%;

中等硬度钢的允许间隙值为料厚的22.4%~44.8%。

前苏联麦氏冷冲手册的允许间隙为:

软材为料厚的4%~8%,最大允许值为25%;

软钢为料厚的5%~10%,最大允许值为35%;

中等硬度钢为料厚的6%~12%,最大允许值为40%;

硬铜为料厚的7%~14%,最大允许值为50%。

上述资料中,日本与美国所推荐的间隙值相近,要比我国现行间隙值大一倍左右,前苏联的间隙值虽然较小,但其最大允许间隙值可达料厚的25%~50%。

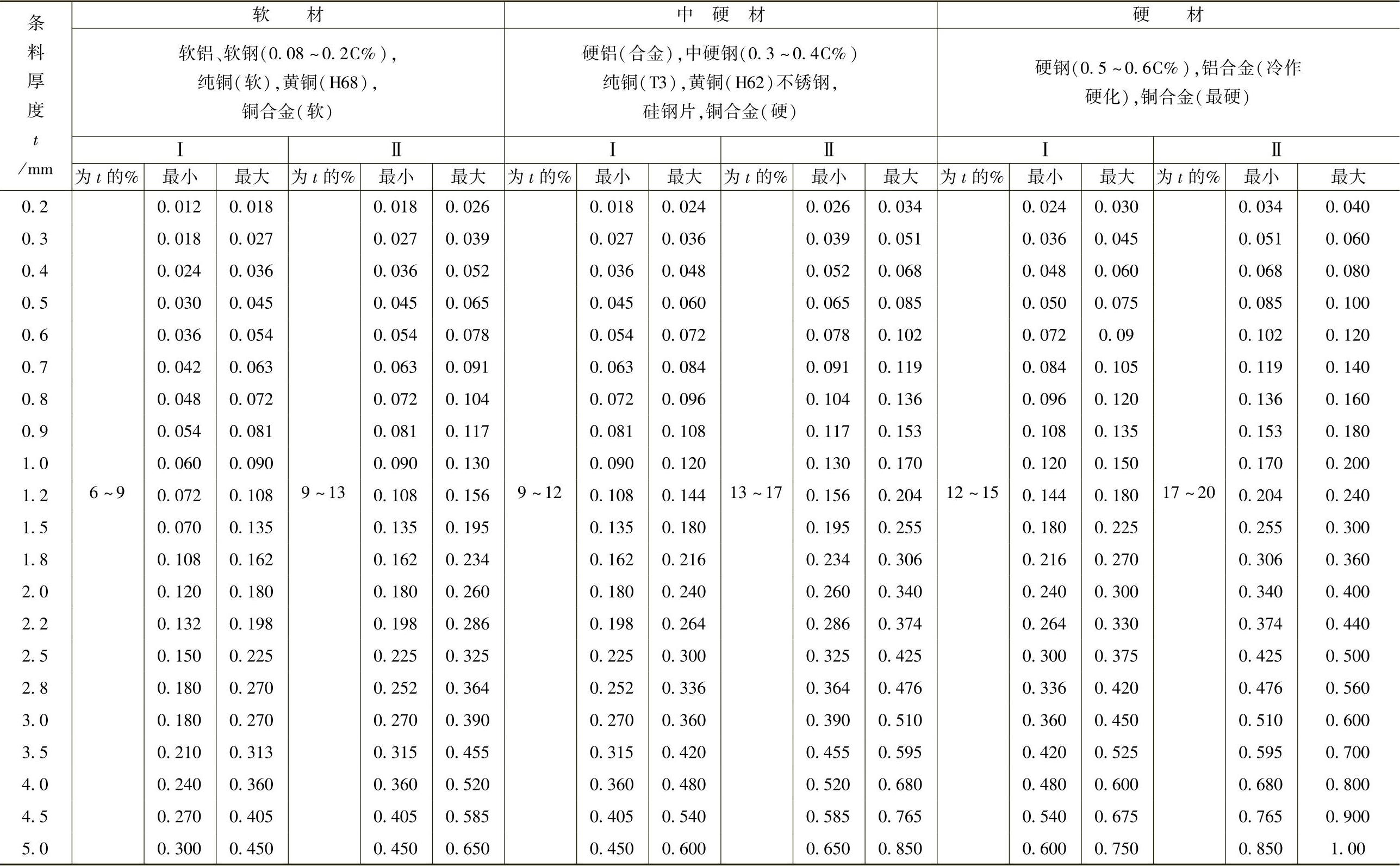

北京市技术交流站模具队曾综合编制了一个推荐的间隙表(见表2-2-4)可供选用。

该表为普通冲裁间隙试行表,除精冲外,间隙值的选用以材料的硬度为主要依据(材料的硬度分为软材、中硬材、硬材三大类型)。为了适应各厂对冲件质量与冲模寿命的不同要求,将每种类型材料的间隙选用又分为两档,总间隙范围为料厚的6%~20%。为了便于生产,降低凸、凹模的制造精度,每档间隙范围控制在3%~4%以内。两档毛刺高度控制在冲件的允许范围内。

Ⅰ档:总的冲裁间隙控制在料厚的6%~15%。软材为料厚的6%~9%,中硬材为料厚的9%~12%,硬材为料厚的12%~15%。光亮带为料厚的1/2左右。断面角不大于5°,冲裁力将比原规定间隙值降低4%左右,冲模寿命将比原规定间隙提高一倍左右。

Ⅱ档:总的冲裁间隙控制在料厚的9%~20%。软材为料厚的9%~13%,中硬材为料厚的13%~17%,硬材为料厚的17%~20%,光亮带为料厚的1/3左右,断面角不大于10°,冲裁力将比原规定间隙降低7%左右,冲模寿命将提高三倍以上。

表2-2-5~表2-2-8是一些经验数据表,可用于一般条件下的冲裁。

由于各类间隙值之间没有绝对的界限,因此,必须根据冲件尺寸与形状、模具材料和加工方法,以及冲压方法、冲压速度等因素酌情增减间隙值。如:

1)在相同条件下,非圆形比圆形间隙大,冲孔比落料间隙大。

2)直壁凹模比锥口凹模间隙大。

3)高速冲压时,模具易发热,间隙应增大,当行程次数超过200次/min时,间隙值应增大10%左右。

表2-2-4 推荐的冲裁间隙 (单位:mm)

注:1.非金属板材冲裁间隙为板料厚度的3%~5%。

2.冲孔直径与板料厚度比小于1.5~2时,间隙值应适当放大3%~5%。

4)冷冲时比热冲时间隙要大。

5)冲裁热轧硅钢板比冷轧硅钢板的间隙大。

6)用电火花加工的凹模,其间隙比用磨削加工的凹模小0.5%~2%。

表2-2-5 金属材料冲裁间隙值(https://www.xing528.com)

注:1.本表所列间隙值适用于厚度10mm以下的金属材料。

2.考虑到料厚对间隙的影响,将料厚分成≤1.0mm;>1.0~2.5mm;>2.5~4.5mm;>4.5~7.0mm;>7.0~10.0mm五档,当料厚≤1.0mm时,各类间隙取其下限值,并以此为基数,随着料厚的增加,再逐档递增。

3.其他金属材料的冲裁间隙值可参照表中抗剪强度相近的材料选取。

表2-2-6 落料、冲孔模刃口间隙 (单位:mm)

(续)

表2-2-7 冲裁模初始双面间隙值Z (单位:mm)

(续)

注:1.初始间隙的最小值相当于间隙的公称数值。

2.初始间隙的最大值是考虑到凸模和凹模的制造公差所增加的数值。

3.在使用过程中,由于模具工作部分的磨损,间隙将有所增加,因而间隙的使用最大数值要超过表列数值。

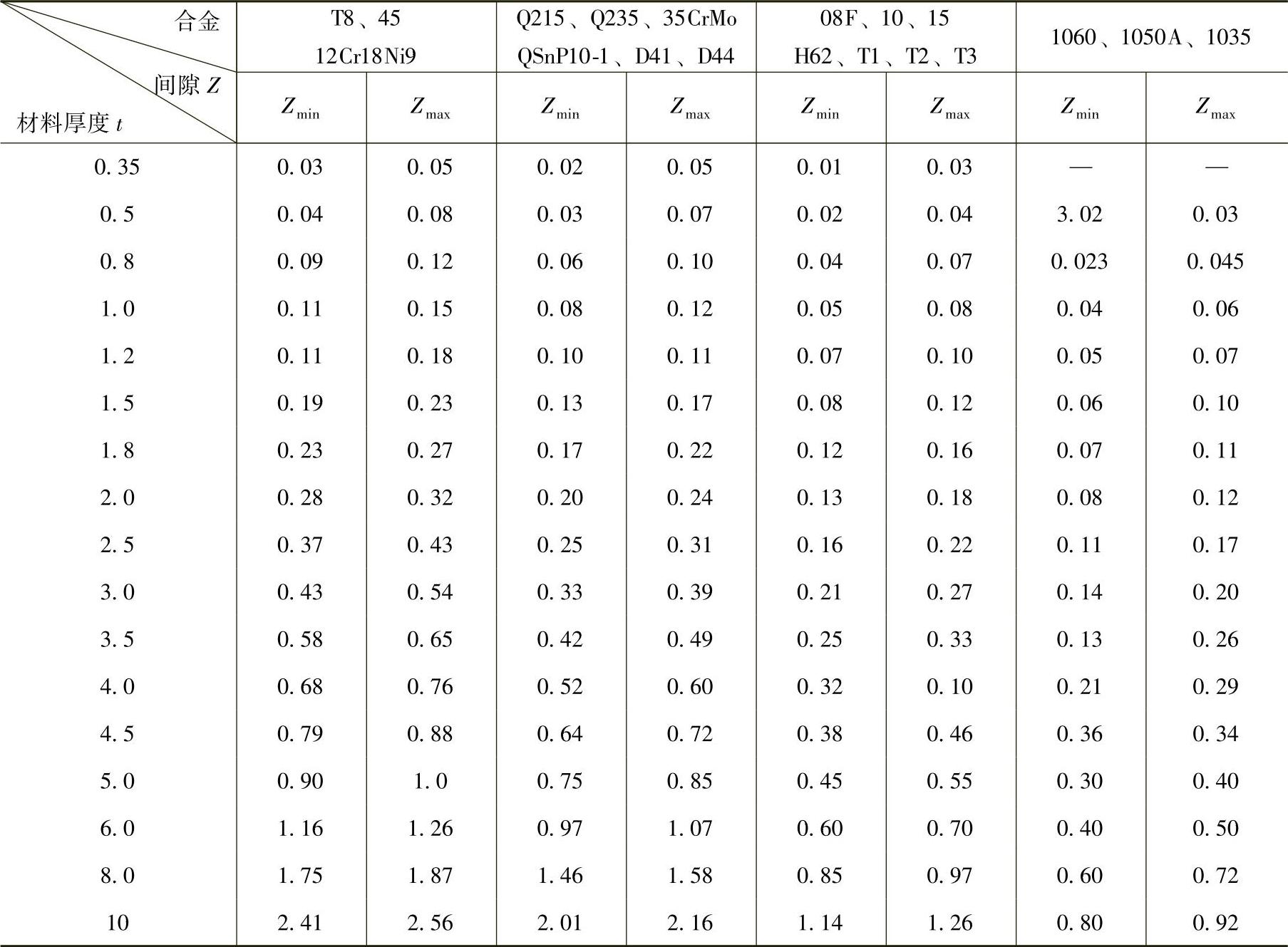

表2-2-8 冲裁模刃口双面间隙值Z (单位:mm)

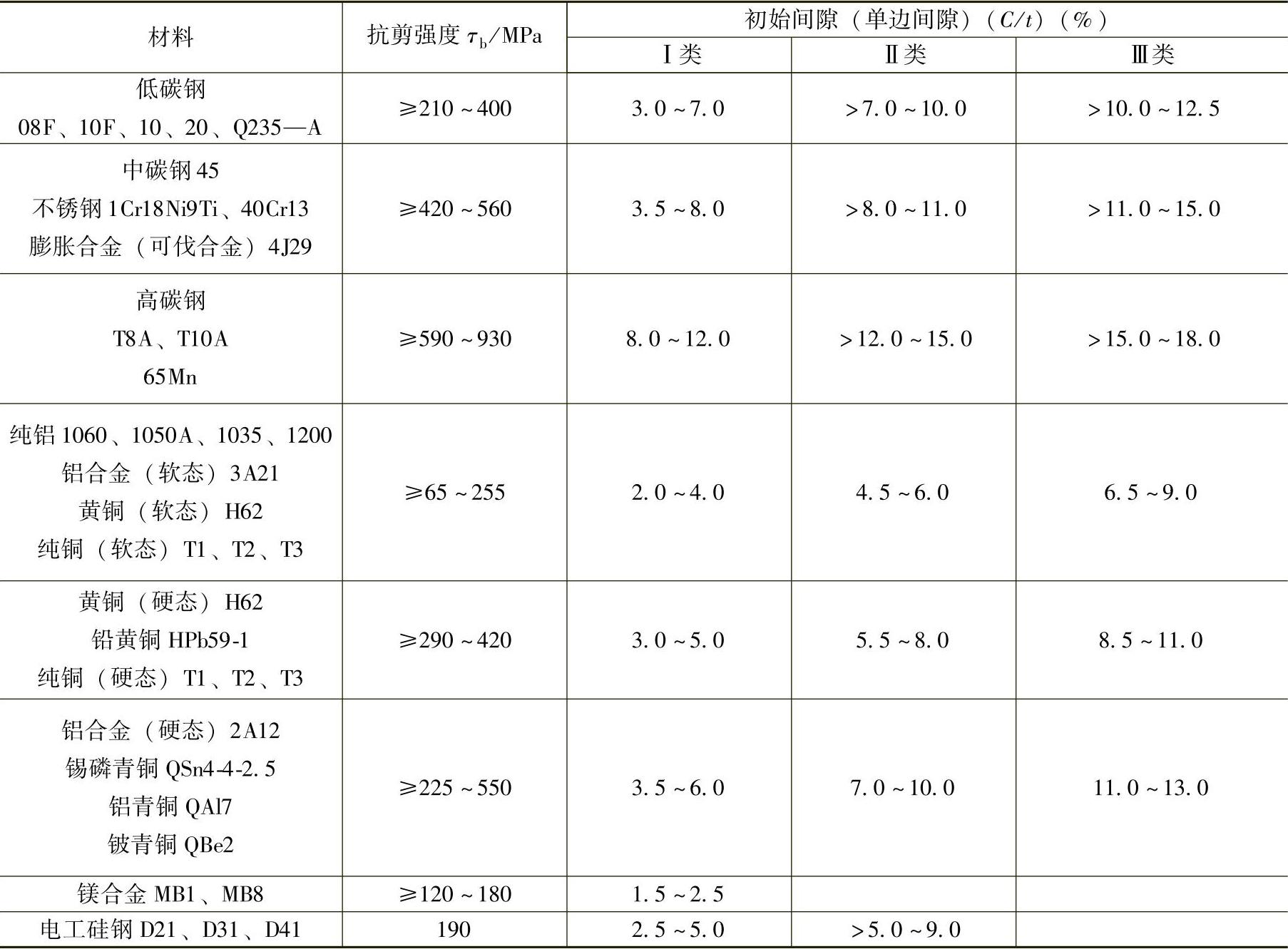

表2-2-9是原机械工业部的《冲裁间隙》指导性技术文件(JB/Z271—1986)推荐的间隙值。该文件将间隙分成三类。其中第Ⅰ类适用于对断面质量与冲裁件精度均要求高的工件,但模具寿命较低。第Ⅱ类适用于断面质量、冲裁件精度要求一般及需继续塑性变形的工件。第Ⅲ类适用于断面质量、冲裁件精度均要求不高的工件,但模具寿命较长。

表2-2-9 冲裁单面间隙比值C/t (%)

注:1.本表适用于厚度为10mm以下的金属材料。考虑到料厚对间隙比值的影响,将料厚分成0.1~1.0mm,1.2~3.0mm,3.5~6.0mm;7.0~10.0mm四档,当料厚为0.1~1.0mm时,各类间隙比值取下限值。并以此为基数,随着料厚的增加,再逐档递增(0.5~1.0)%t(有色金属和低碳钢取小值,中碳钢和高碳钢取大值)。

2.凸、凹模的制造偏差和磨损均使间隙变大,故新模具应取最小间隙值。

3.非金属材料:红纸板、胶纸板、胶布板的间隙比值分两类:相当于表中Ⅰ类时,取(0.5~2)%t;相当于Ⅱ类时,取(>2~4)%t。纸、皮革、云母纸的间隙比值取(0.25~0.75)%t。

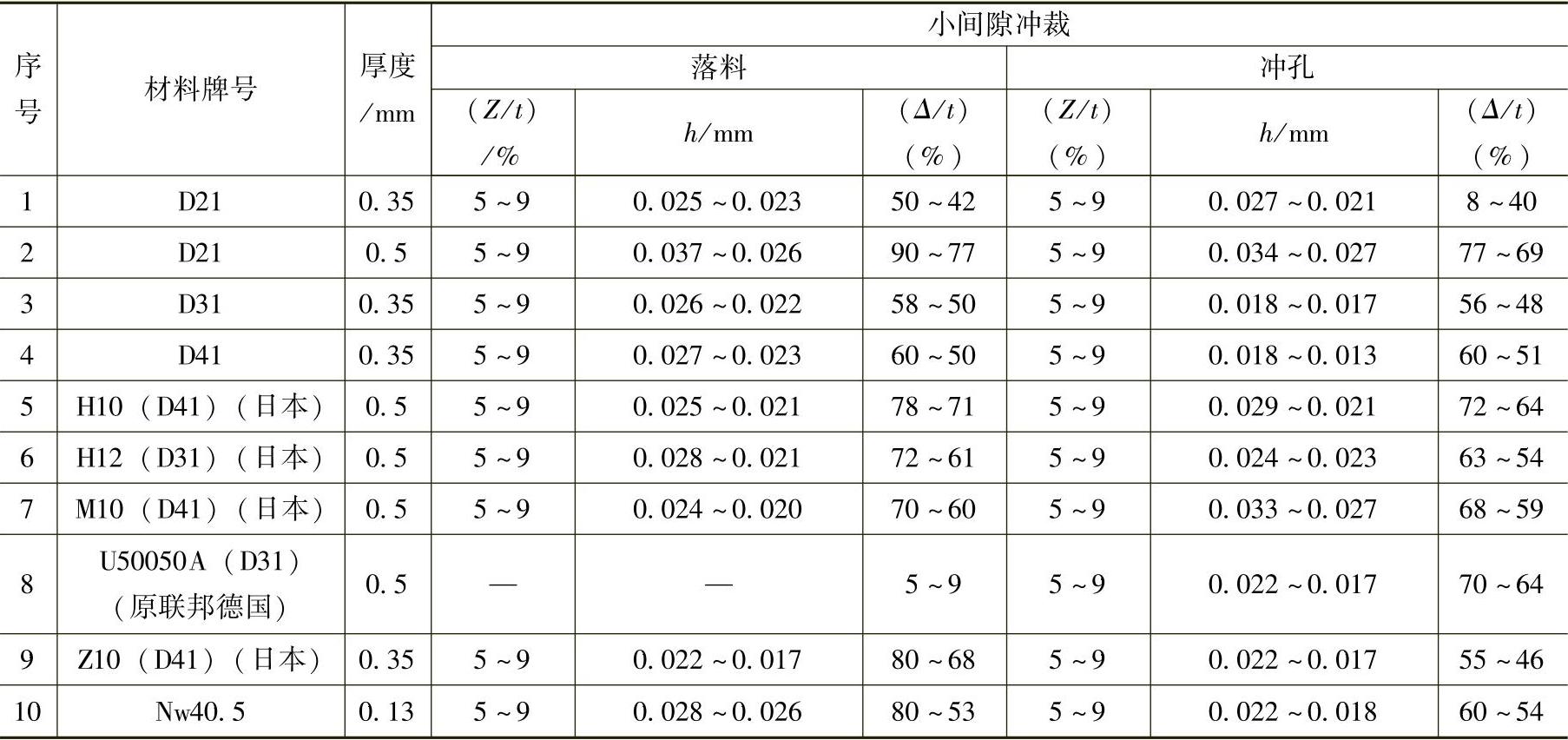

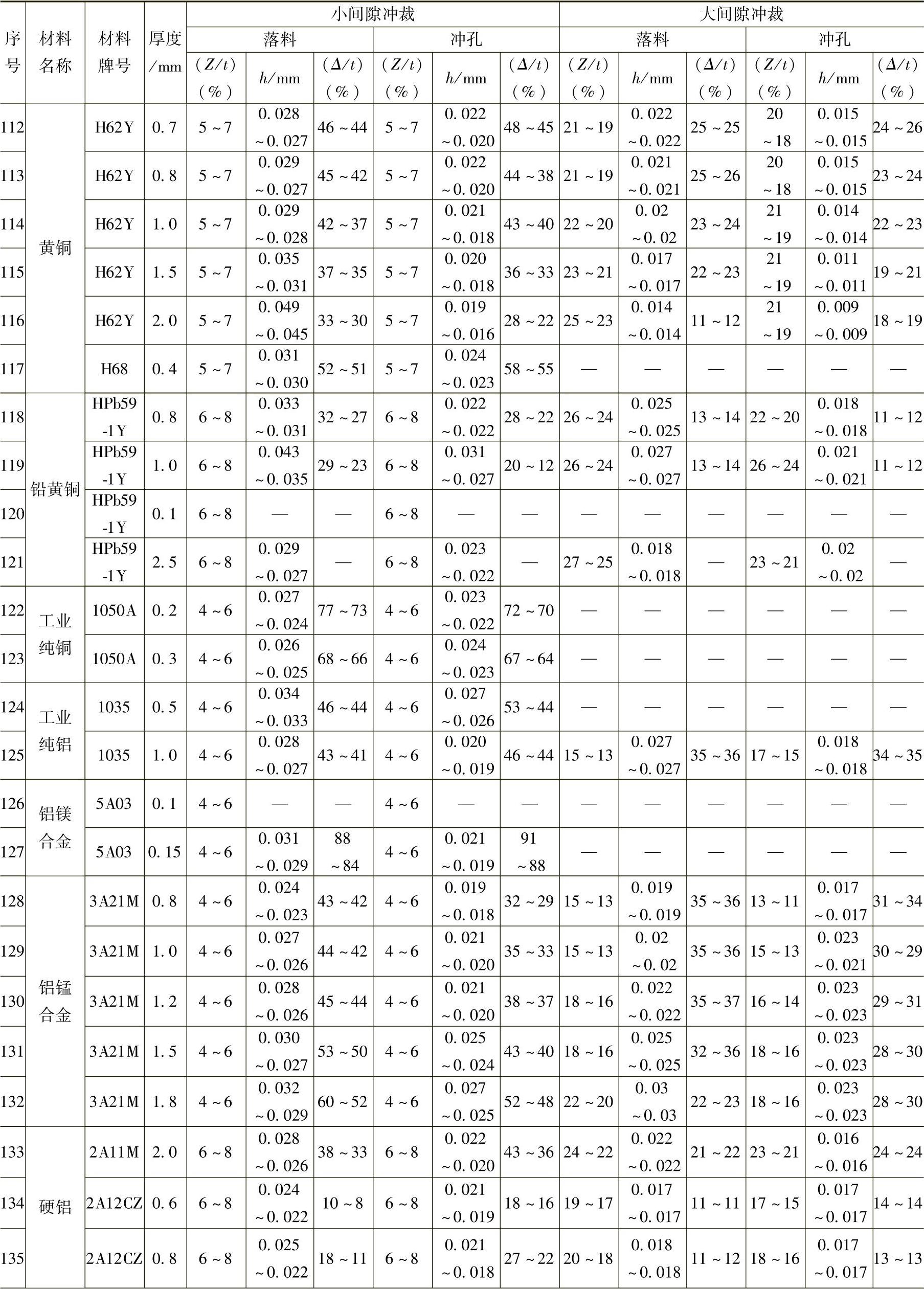

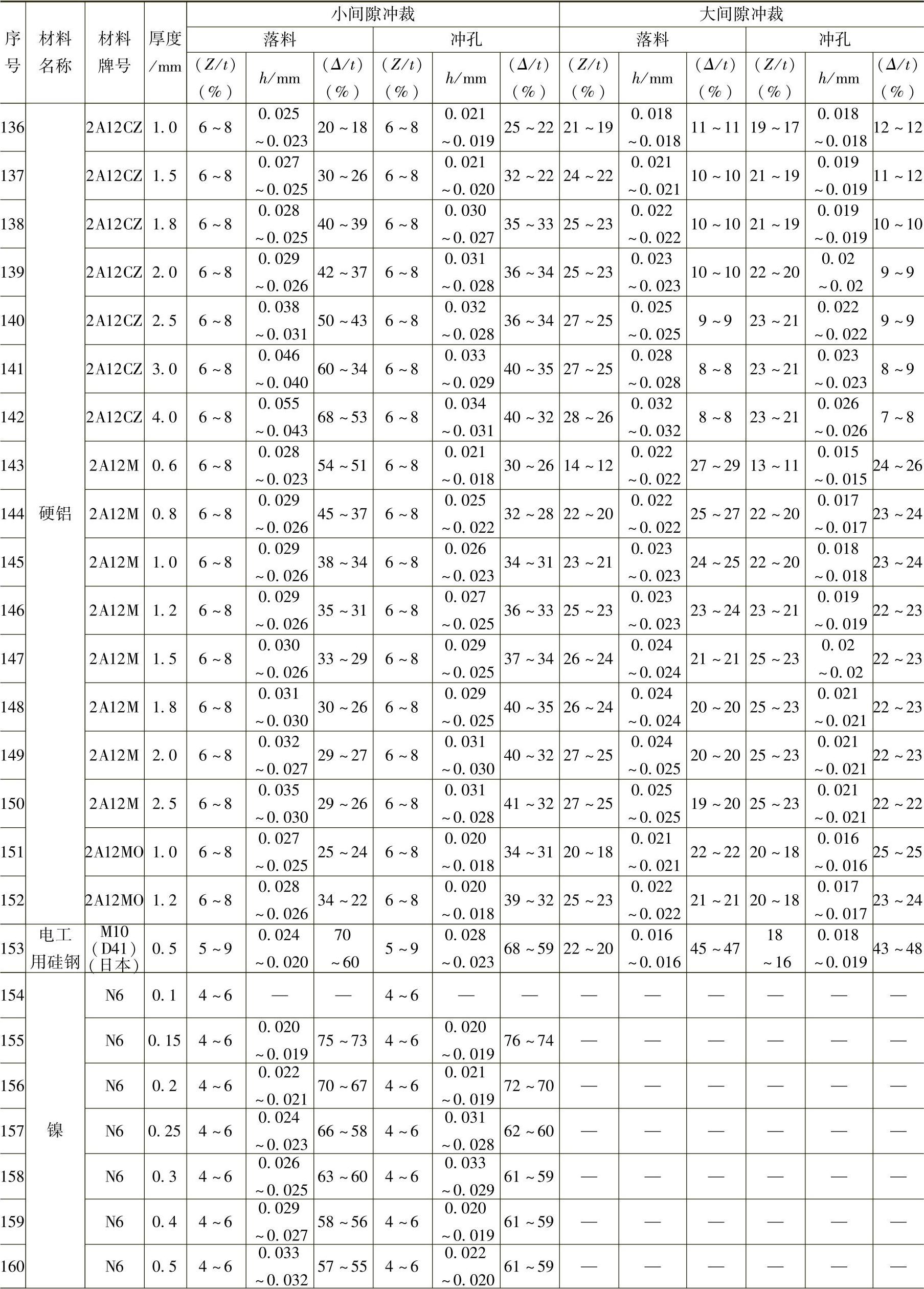

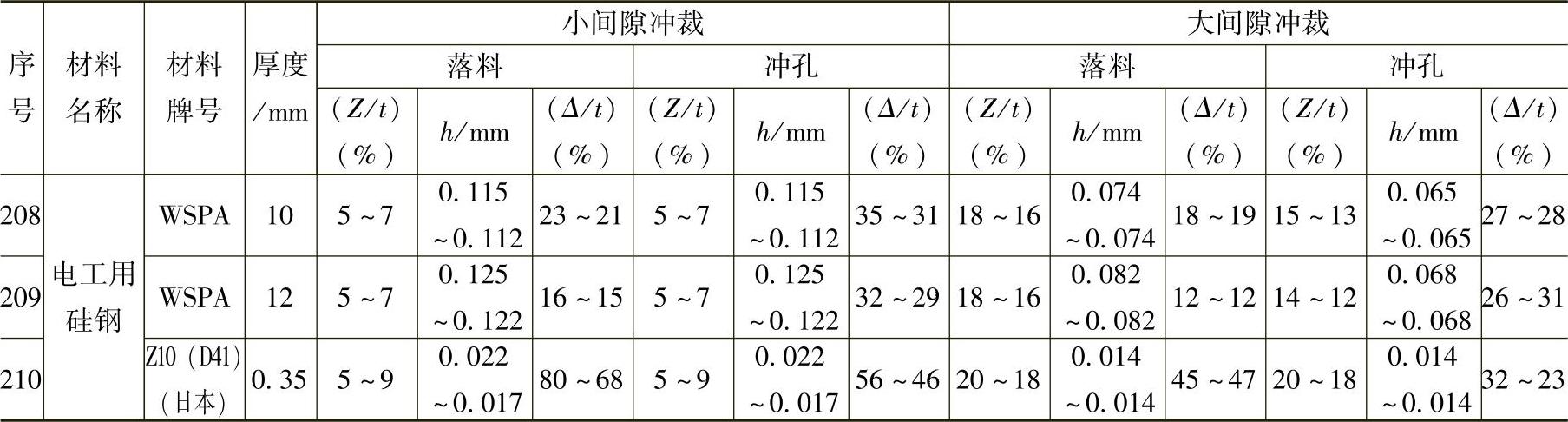

表2-2-10为硅钢片小间隙冲裁间隙试验数据。

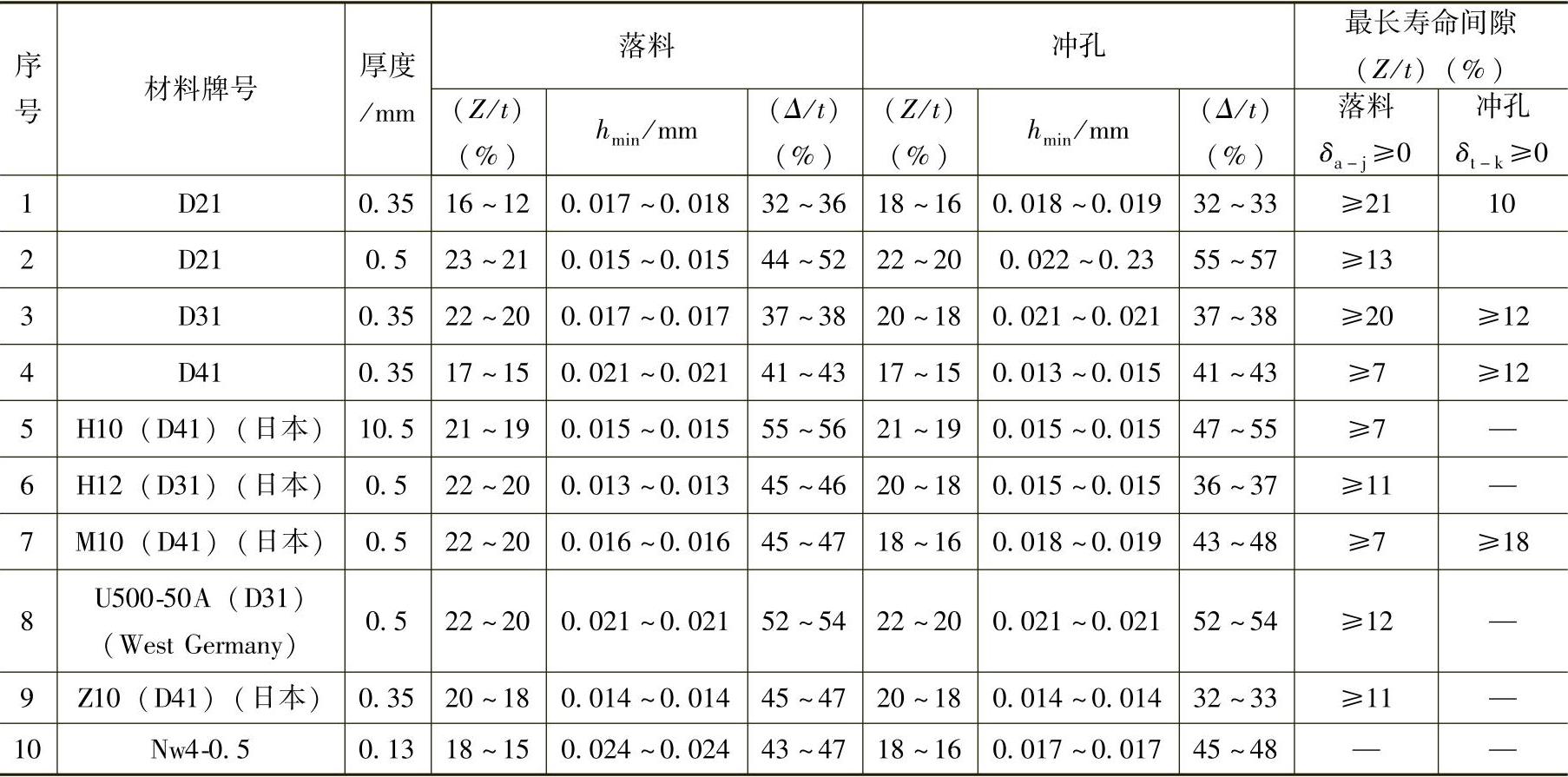

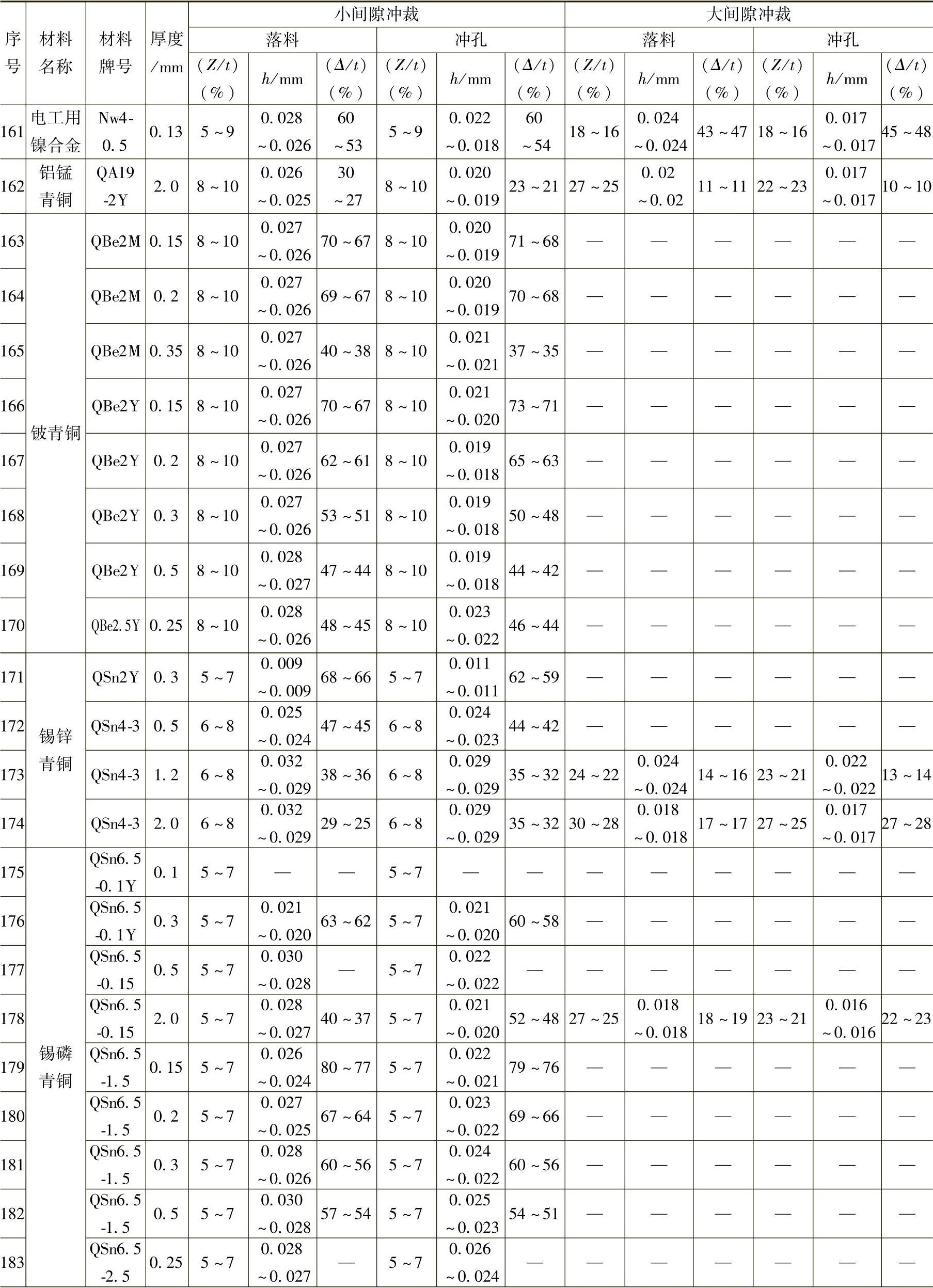

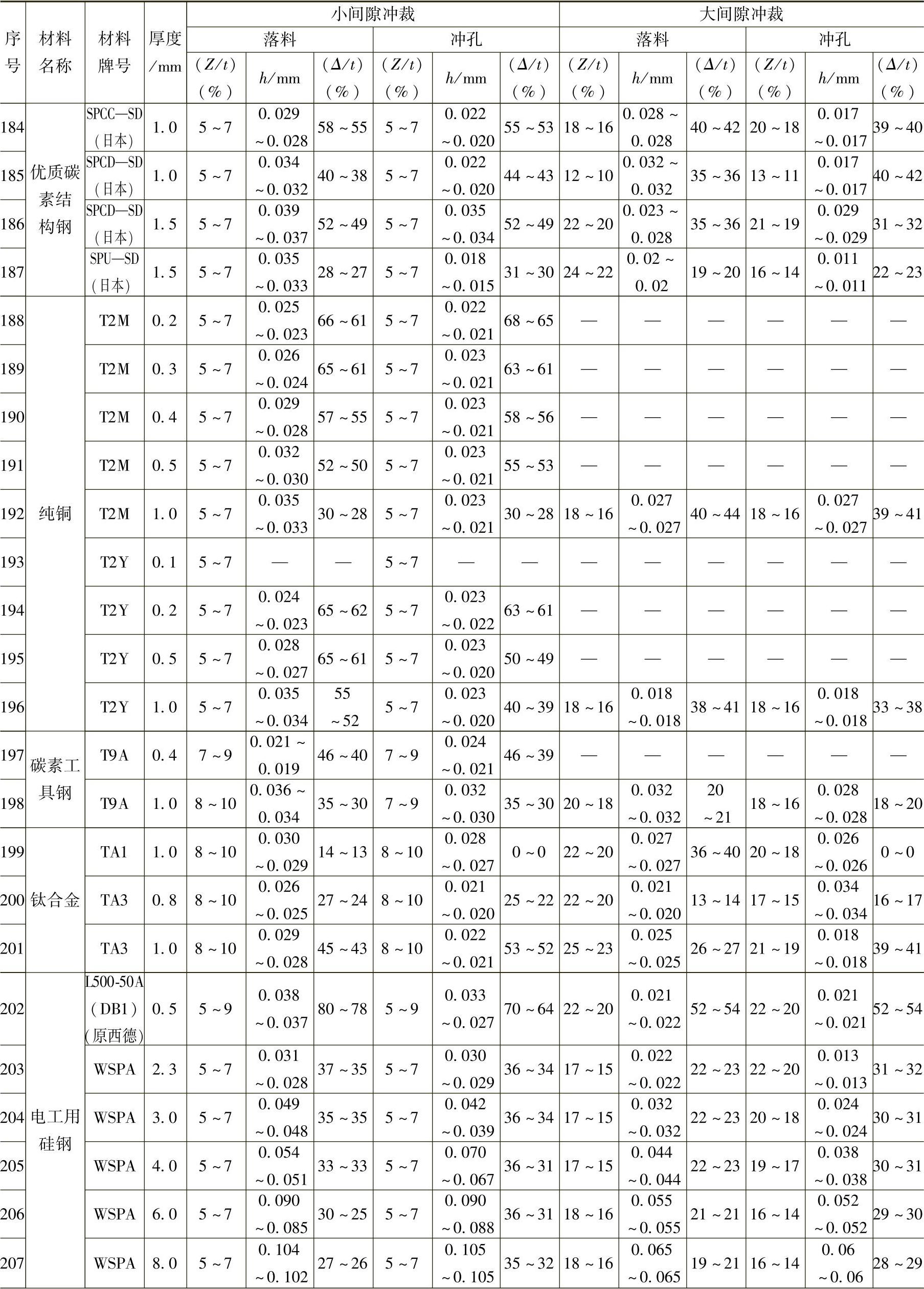

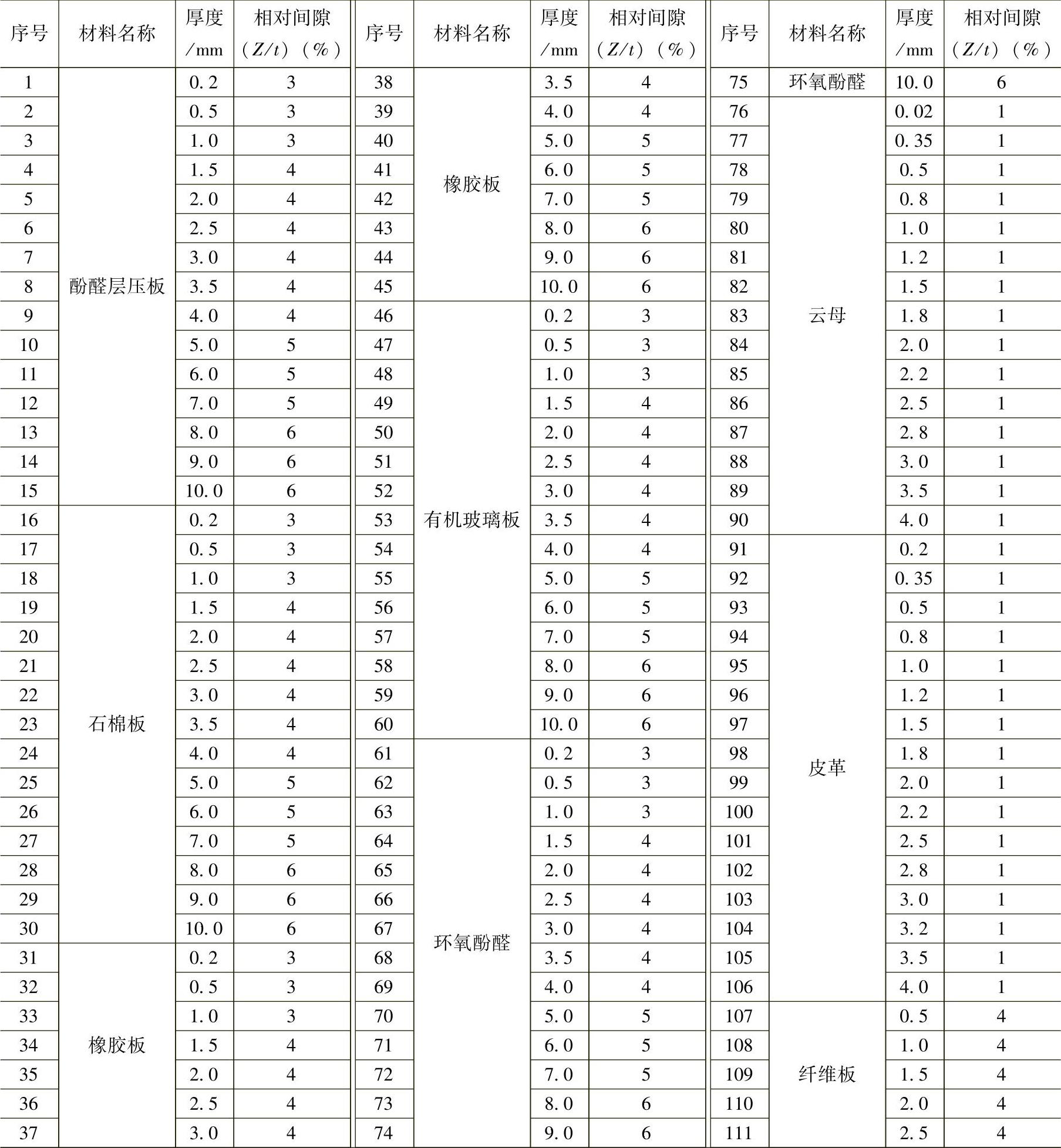

表2-2-11为硅钢片大间隙冲裁间隙试验数据。

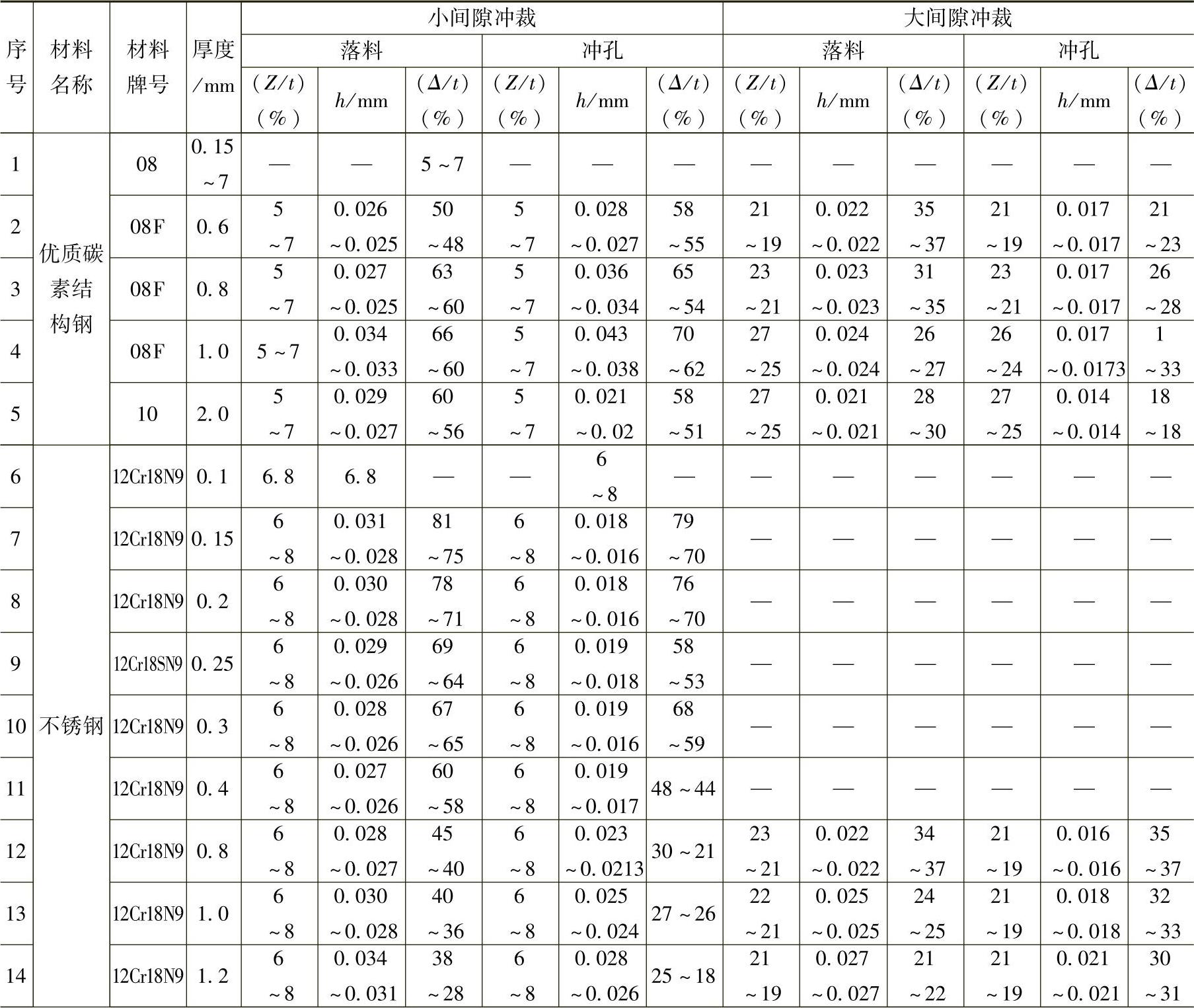

表2-2-12为国产板料冲裁间隙、冲裁件断面质量、尺寸精度数据库。

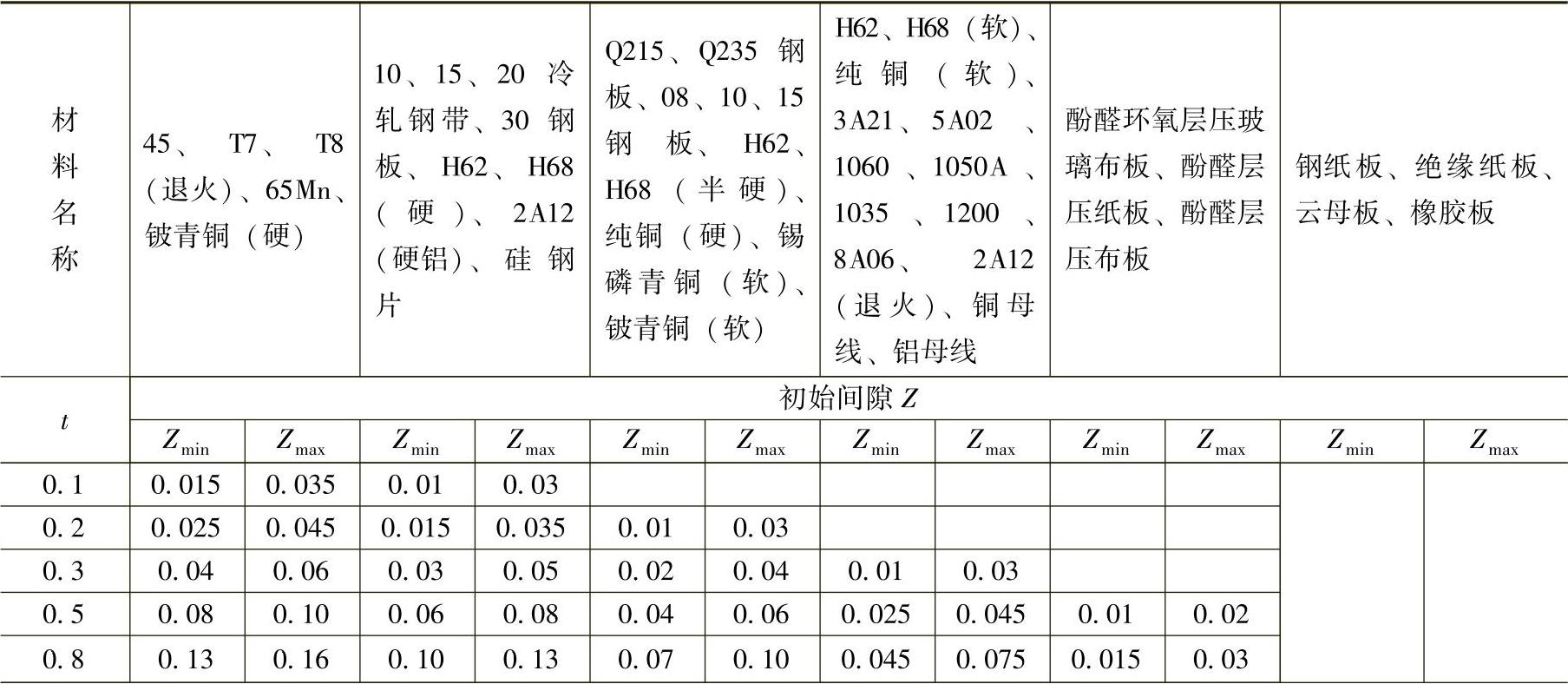

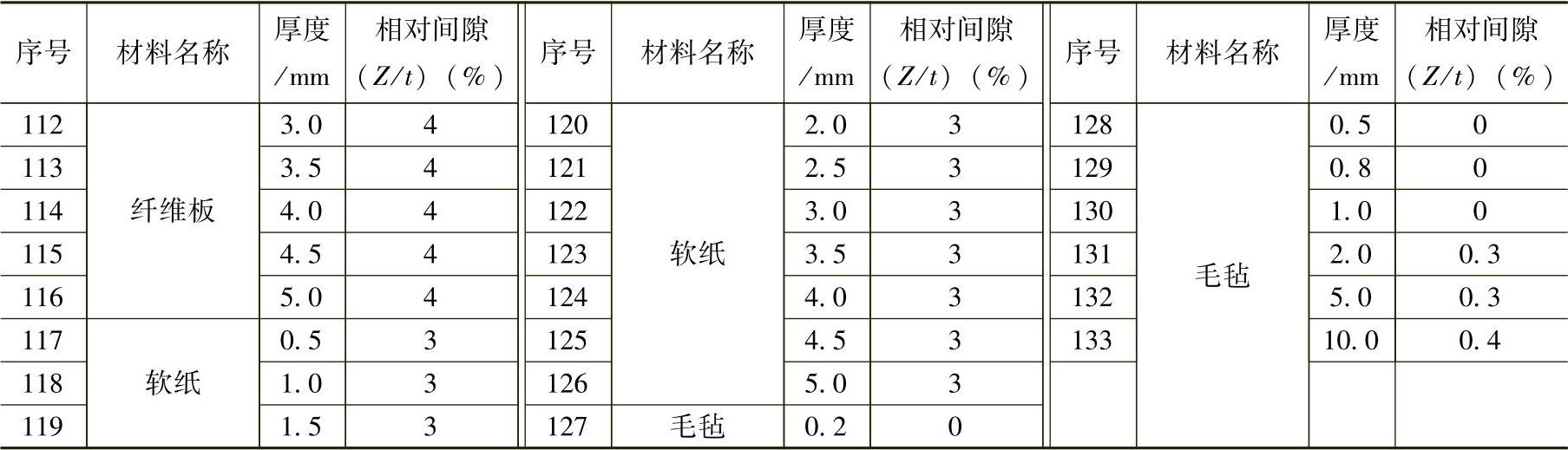

表2-2-13为非金属板料冲裁间隙数据库。

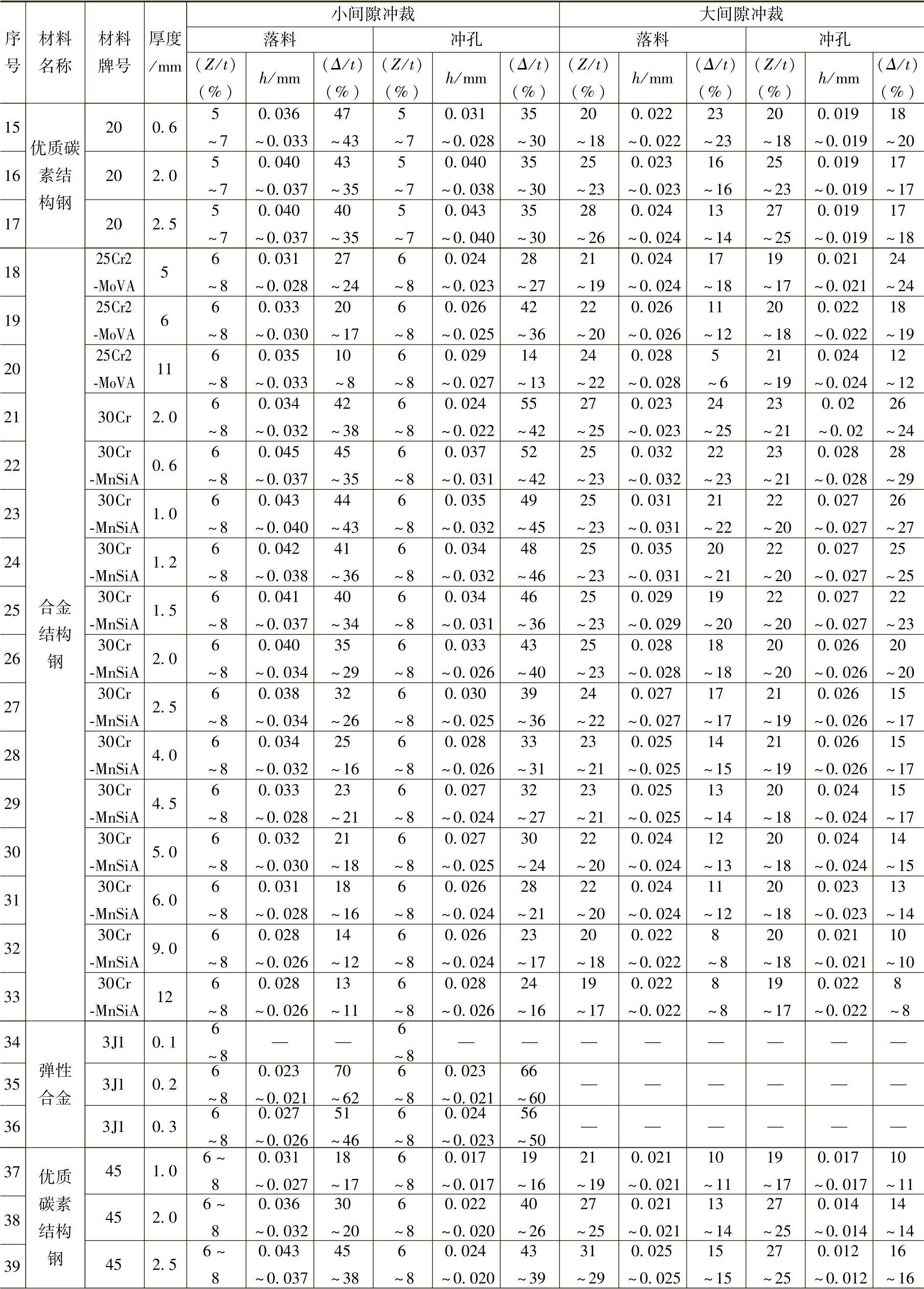

表2-2-10 硅钢片冲裁间隙试验数据(小间隙冲裁)

表2-2-11 硅钢片冲裁间隙试验数据(大间隙冲裁)

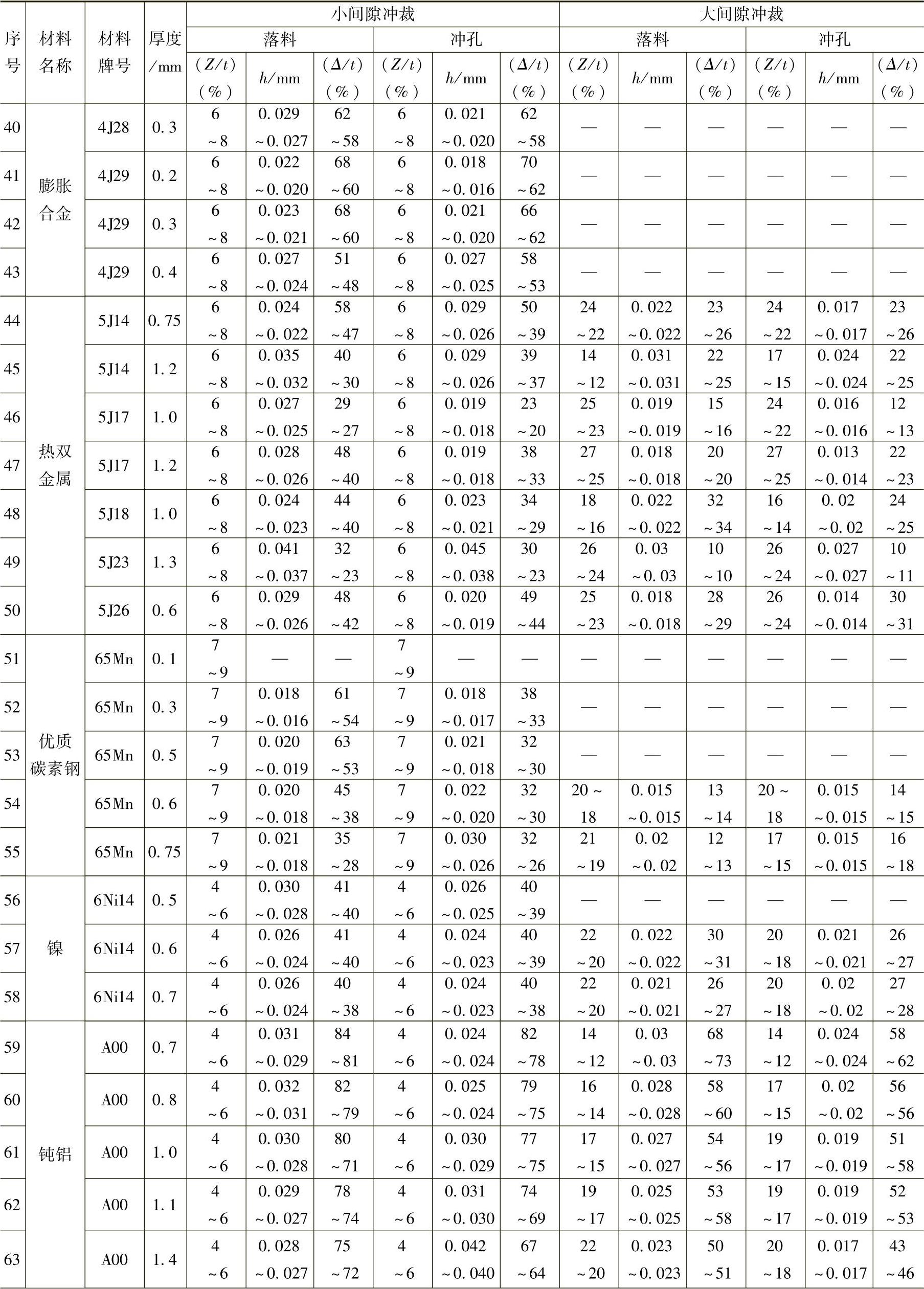

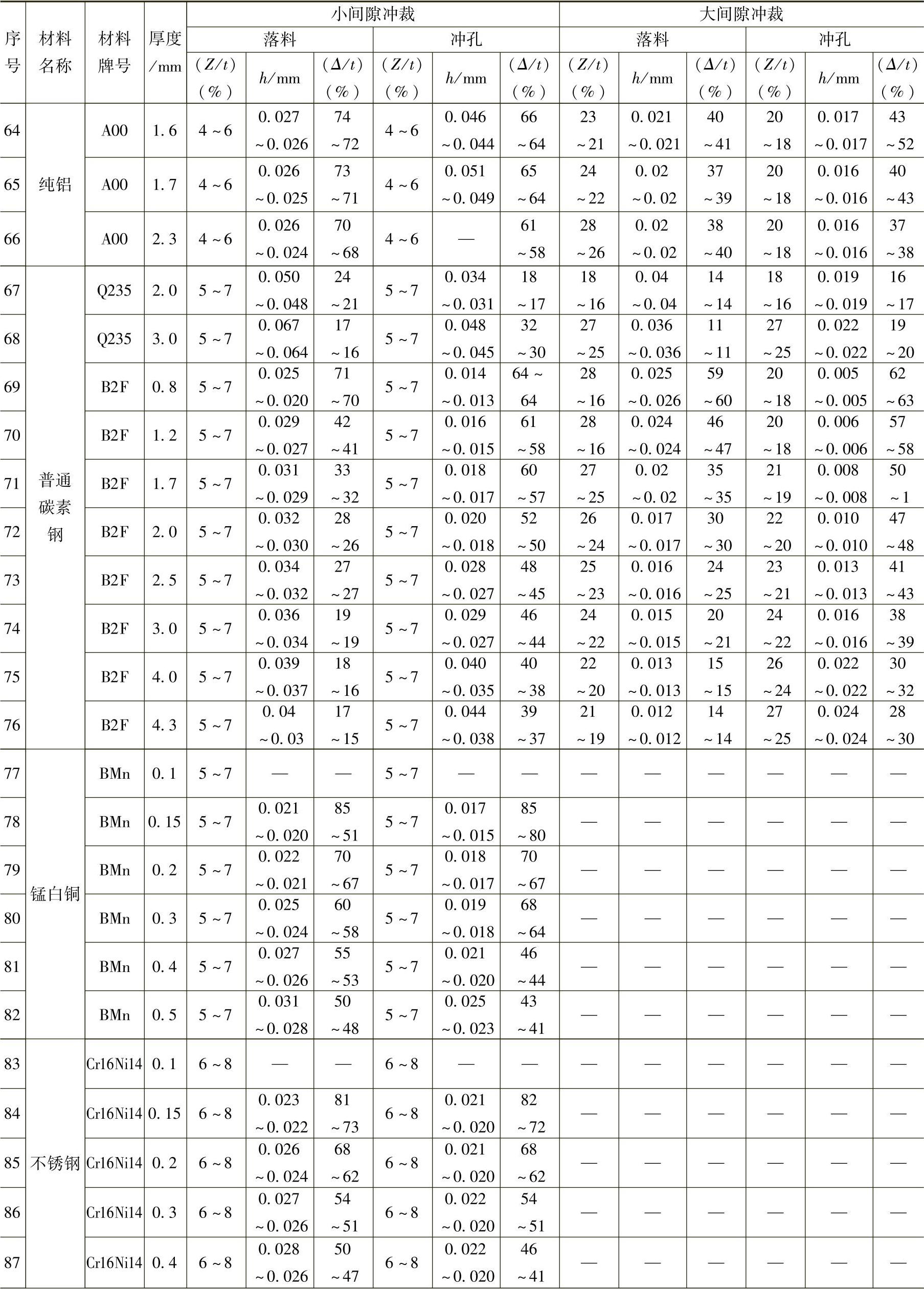

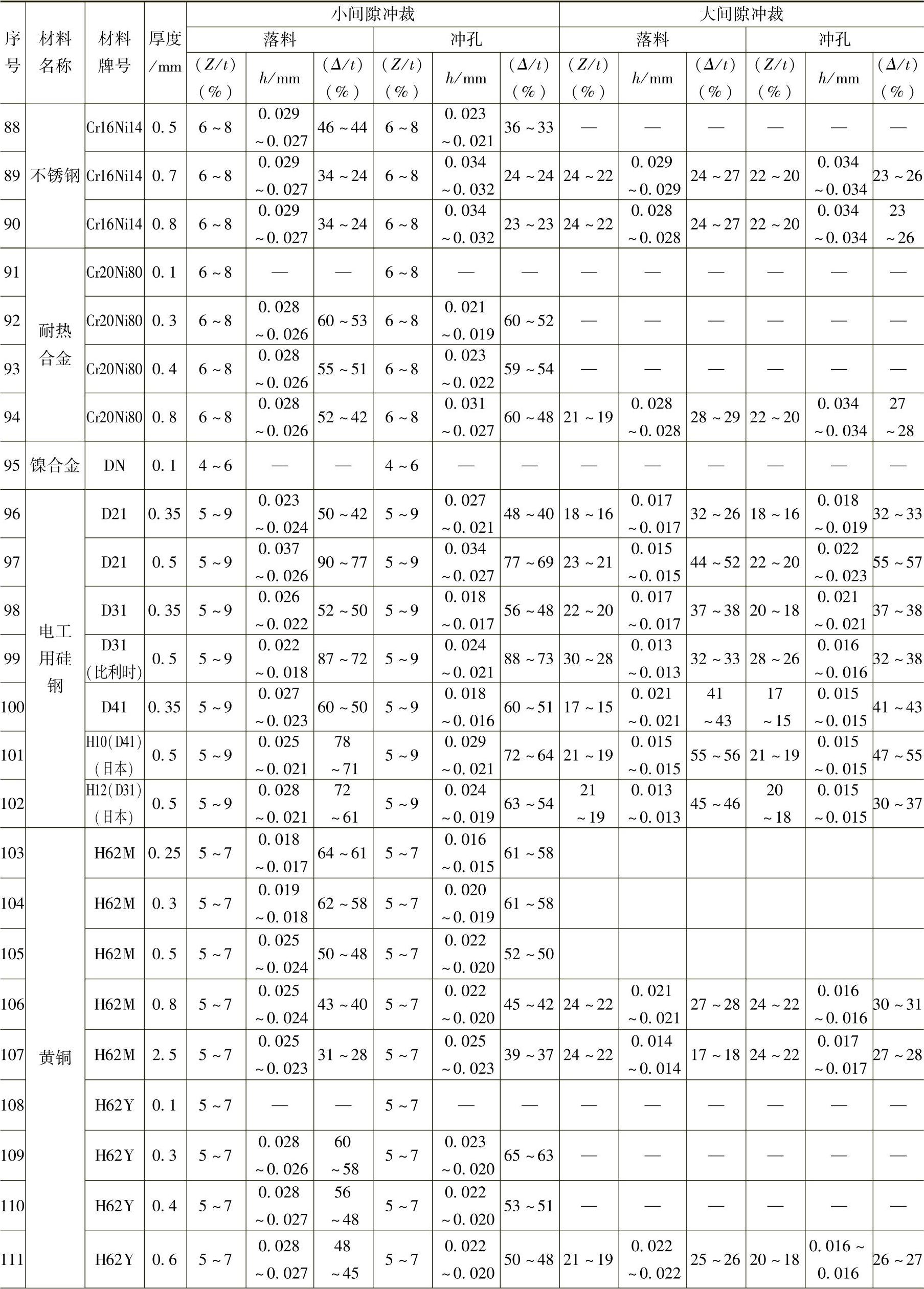

表2-2-12 国产板料冲裁间隙、冲裁件断面质量、尺寸精度数据库

(续)

(续)

(续)

(续)

(续)

(续)

(续)

(续)

(续)

表2-2-13 非金属板料冲裁间隙数据库

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。