冷冲裁模的工作条件、失效形式、性能要求不同,其热处理特点也不同。

1.薄板冷冲裁模的热处理

薄板冷冲裁模应具有高的精度和耐磨性,因此在工艺上应保证模具热处理变形小、不开裂和高硬度。通常会根据模具材料的类型采用不同的减少变形的热处理方法。

(1)碳素工具钢薄板冷冲裁模的热处理

1)双介质淬火工艺。碳素工具钢淬透性比较低,为获得所需要的硬度及淬硬层,淬火冷却速度要快,常采用双介质淬火工艺,即盐水-油或碱水-油双介质淬火。双介质淬火冷却能力强,淬硬层深,但易于淬裂,且难以控制变形。为此,常采取以下一些措施,以减小变形和开裂:①对易淬裂的边、孔部位或易变形的部位,可采用螺栓堵孔、包扎铁皮等防护措施;②对小型冷冲裁模可采用低温淬火减少变形,并进行低温长时间回火等;③采用升高炉温,快速加热,严格控制加热时间,避免整体透烧,只需刃口、棱角部位硬化;④易变形的凸模采用局部淬火,整体回火;⑤应用预冷淬火,可避免边孔开裂,减轻胀缩变形。

2)碱浴淬火。可减少变形量,消除开裂,但小孔及窄槽内壁难以硬化,大、中型模具淬硬层过薄。

3)等温淬火工艺。可使钢在保持高硬度的同时具有更好的强韧性配合,有效地减少热处理变形。

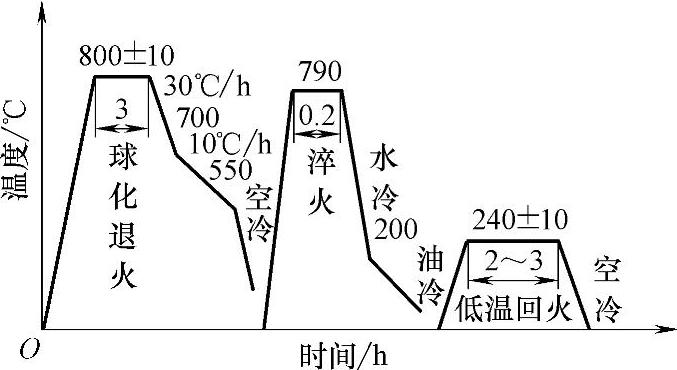

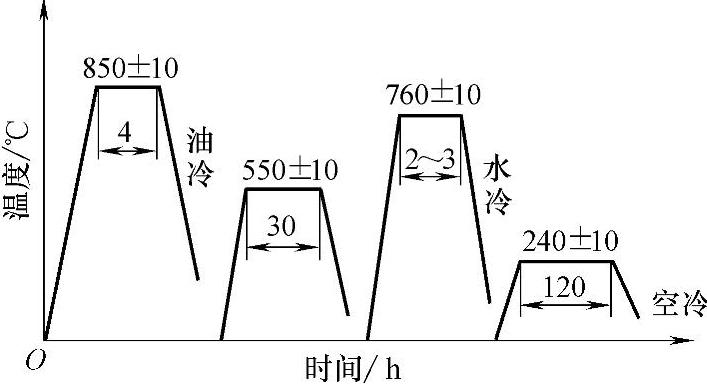

4)超细化处理。T10A钢制冷冲裁模可采用如图1-2-22所示的常规热处理工艺,模具在使用中会经常脆性断裂;采用如图1-2-23所示的碳化物超细化处理工艺,获得小而圆的细粒状超细碳化物,可提高小能量多次冲击疲劳断裂强度、抗弯强度、抗压强度和耐磨性,并具有较高的韧性和塑性,延长模具使用寿命。

(2)低合金钢(低变形钢)薄板冷冲裁模的热处理 与碳素工具钢比较,低合金冷作模具钢具有淬裂及变形敏感性低,淬硬层深,窄槽、小孔可充分硬化,耐磨性较好等特点。此类钢的问题是易于形成网状碳化物,淬火后型腔易胀大,型腔内尖角处易淬裂,热处理措施如下:

图1-2-22 T10A钢制冷冲裁模的常规热处理工艺曲线

图1-2-23 T10A钢制冷冲裁模的碳化物超细化处理工艺曲线

1)增加工艺孔及局部包扎铁皮,以促使各部位在冷却过程中均匀,避免淬火开裂,减少淬火变形。

2)采取低温淬火和恒温延迟冷却淬火,可防止淬裂,减少变形,提高韧度。例如对于小型凸模,CrWMn钢以790~810℃淬火,9Mn2V钢以750~770℃淬火,可兼顾微变形和强韧化的效果。

3)对于形状较匀称、孔距精度要求较高的冷冲裁模,运用快速加热分级淬火工艺,效果较好。

4)优选的淬火冷却方式。油冷适用于形状简单的冷冲裁模,可促使凹模型腔收缩,但淬裂及翘曲倾向较强,对韧性不利;热油冷可减少变形及翘曲;硝盐淬火可减轻翘曲,注意硝盐配比及含水量的控制;碱浴淬火可提高大、中截面模具的淬火硬度,克服型腔膨胀的趋势;也可用油冷-热浴复合淬火等。

5)回火。在220~320℃回火,有明显的体积膨胀与型孔胀大现象。对于回火时不允许发生型腔胀大的模具,应避开在此温度区间回火。如果CrWMn钢在290~340℃内回火,9Mn2V钢在220~300℃内回火,韧性将明显降低,因此,通常回火温度为120~220℃,并应进行两次回火,以最大限度地消除残余应力。

(3)高铬钢薄板冷冲裁模的热处理 这类钢的特点是具有高的淬透性,硬化过程体积变化小,在热处理前原始组织状态和流线方向对热处理变形影响很大。其热处理要点如下:

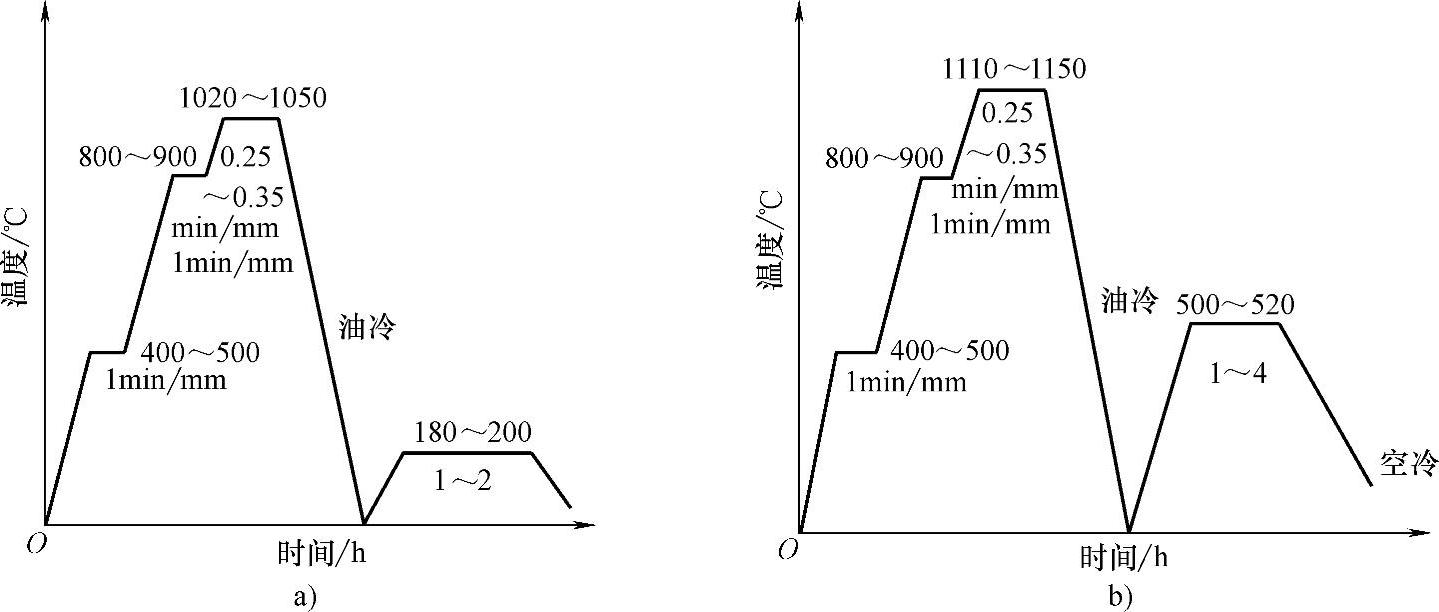

1)淬火加热温度。对淬火加热温度的选择取决于模具的使用要求,当要求模具变形小和具有一定韧性时,则采用较低温度淬火。此时,Cr12钢的最佳淬火温度为970~990℃,Cr12MoV钢的最佳淬火温度为1020~1050℃。为改善钢的热硬性和淬透性,提高模具使用温度,采用高温淬火工艺为宜,Cr12MoV钢的高温淬火温度为1100~1150℃。选用淬火温度的高低尚需相应的回火温度与之配合,图1-2-24为Cr12MoV钢模具在盐浴炉中处理的两种淬火、回火工艺。

图1-2-24 Cr12MoV钢在盐浴炉中处理的两种淬火、回火工艺

a)低温淬火低温回火 b)高温高火高温回火

2)保温时间。保温时间也影响模具的淬火变形,保温时间短,模具尺寸趋于胀大;反之,淬火后模具尺寸趋于缩小。当模具几何形状简单,厚薄相差不大时,在盐浴炉中每毫米保温时间按6~10s计算。对形状复杂、厚薄相差大的模具,则需经实践及经验控制。

3)冷却方式。油冷是最常用的方式,但淬裂倾向大,易翘曲,采用热油淬火,效果较好。通常油温为50~80℃,模具本身的温度冷却到150~200℃时从油中取出空冷;风冷、空冷或箱冷是冷却作用较缓和的方式,但需注意保证各部位均匀降温;硝盐分级或等温淬火是Cr12型冷作模具钢基本的淬火冷却方式,可以调节模具型腔胀缩趋势,避免在空冷中脱碳。分级淬火介质的温度为300~400℃时模具变形最小。分级或等温淬火也可在电炉中进行,同时可获得良好的微变形效果。

4)回火。回火一般在160~200℃进行,主要是为消除淬火应力,通过回火温度的调整也可调节模具尺寸的变化。

5)深冷处理。Cr12型冷作模具钢马氏体转变终止点低(Mf为-80~-70℃),通常模具淬火冷至室温,仍有许多残留奥氏体未转变成马氏体,为提高模具的耐磨性,可采用深冷处理工艺。深冷处理温度为-60~-40℃,对要求耐磨性更高的模具采用-80~-60℃。淬火后模具应尽快进行深冷处理,处理后应立即回火,以消除内应力,防止模具变形和开裂。回火温度的选择视模具硬度而定,为避开回火脆性区(290~330℃),回火温度对形状简单的模具为280℃,对形状复杂的模具为400~500℃。深冷处理可显著延长冷冲裁模的寿命,如Cr12钢复式冷冲裁模普通热处理后硬度为56~59HRC,刃磨一次使用寿命为7020次;采用-70℃深冷处理2h,硬度为62~64HRC,刃磨一次使用寿命达28350次,寿命延长4倍。

2.厚板冷冲裁模的热处理

厚板冷冲裁模的主要失效形式是崩刃和折断。为使模具寿命延长,关键是提高模具的强韧性,即保证模具具有高的断裂抗力。为提高厚板冷冲裁模的强韧性,采用细化奥氏体晶粒处理、细化碳化物处理、等温淬火工艺、低温淬火低温回火等方法。

(1)低温淬火工艺 所谓低温淬火是指低于该钢的传统淬火温度进行的淬火操作。实践证明,适当地降低淬火温度,降低硬度,提高韧性,无论是碳素工具钢、合金工具钢还是高速钢,都可以不同程度地提高韧性和冲击疲劳抗力,降低冷作模具脆断、脆裂的倾向性。表1-2-95是几种常用冷作模具钢的低淬低回强韧化处理规范,以供选择。(2)高温淬火工艺 对于一些低淬透性的冷作模具钢,为了提高淬硬层厚度,常常采用提高淬火温度的方法。如采用T7A~T10A钢制作的ϕ25~ϕ50mm的模具,淬火温度可提高到830~860℃;GCr15(或Cr2)钢的淬火温度可由原来的860℃提高到900~920℃,模具的使用寿命可延长1倍以上。一些抗冲击冷作模具钢采用高温淬火,具有较高的断裂韧性、冲击韧度和优良的耐磨性,如60Si2Mn钢采用920~950℃淬火工艺,铬钨硅系钢采用950~980℃淬火工艺,模具寿命都有大幅度延长。

表1-2-95 几种常用冷作模具钢的低淬低回强韧化处理规范(https://www.xing528.com)

(3)冷作模具钢的微细化处理 微细化处理包括钢中基体组织的细化和碳化物的细化两个方面。基体组织的细化可提高钢的强韧性;碳化物的细化不仅有利于增加钢的强韧性,而且增加钢的耐磨性。微细化处理的方法通常有两种。

1)四步热处理法。冷作模具钢的预备热处理一般都采用球化退火,但球化退火组织经淬、回火,其中碳化物的均匀性、圆整度和颗粒大小等因素对钢的强韧性和耐磨性的影响尚不够理想。而采用四步热处理法,可使钢的组织和性能得到很大的改善,模具的使用寿命延长1.5~3倍。

四步热处理法的具体工艺过程为:第一步,采用高温奥氏体化,然后淬火或等温淬火;第二步是高温软化回火,回火温度以不超过Ac1为界,从而得到回火托氏体或回火索氏体;第三步为低温淬火,由于淬火温度低,已细化的碳化物不会溶入奥氏体而得以保存;第四步为低温回火。

在有些情况下,可取消模具毛坯的球化退火工序,而用上述工艺中第一步加第二步作为模具的预备热处理,并可在第一步结合模具的锻造进行锻造余热淬火,以减少能耗,提高工效。

典型冷作模具钢的四步热处理工艺规范如下:

9Mn2V钢:820℃油冷+650℃回火+750℃油冷+200℃回火。

GCr15钢:1050℃奥氏体化后180℃分级淬火+400℃回火+830℃加热保温后油冷+200℃回火。

CrWMn钢:970℃奥氏体化后油冷+560℃回火+820℃加热保温后280℃等温1h+200℃回火。

2)循环超细化处理法。将冷作模具钢以较快速度加热到Ac1或Accm以上的温度,经短时停留后立即淬火冷却,如此循环多次。由于每加热一次,晶粒都得到一次细化,同时在快速奥氏体化过程中又保留了相当数量的未溶细小碳化物,循环次数一般控制在2~4次,经处理后的模具钢可获得12~14级超细化晶粒,模具使用寿命可延长1~4倍。

典型的循环超细化处理工艺规范如下:

9SiCr钢:(600℃预热,升温至800℃保温后,油冷至600℃,等温30min)+860℃加热保温+160~180℃分级淬火+180~200℃回火。

Cr12MoV钢:1150℃加热油淬+650℃回火+1000℃加热油淬+650℃回火+(1030℃加热油淬,170℃等温30min,空冷)+170℃回火。

3.冷作模具热处理的主要工艺问题

(1)合理选择淬火加热温度 既要使奥氏体中固溶一定的碳和合金元素,以保证淬透性、淬硬性、强度和热硬性,又要有适当的过剩碳化物,以细化晶粒,提高模具的耐磨性和保证模具具有一定的韧性。

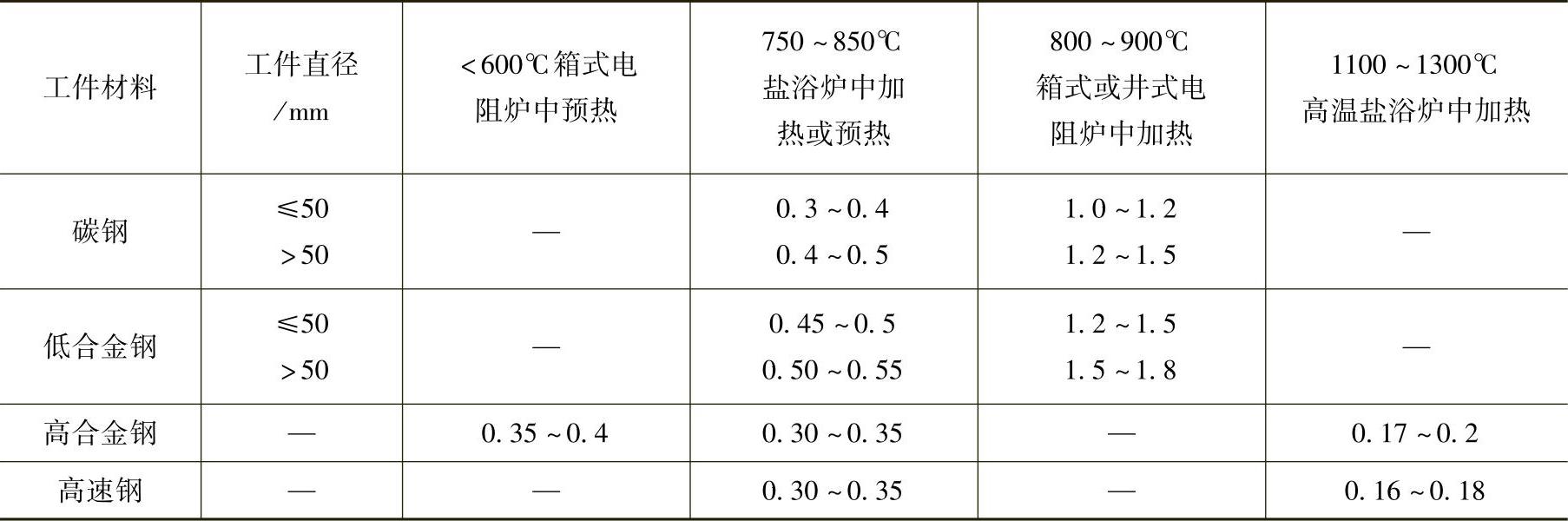

(2)合理选择淬火保温时间 生产中通常采用到温入炉的方式加热,其淬火保温时间是从仪表指示到给定的淬火温度算起,到工件出炉为止所需时间。常用以下经验公式确定:

t=αD

式中 t——淬火保温时间(min或s);

α——加热系数(min/mm或s/mm),表1-2-96为常用钢的加热系数;

D——工件有效厚度(mm)。

实际热处理时,必须具体情况具体分析。例如,有些模具零件要快速加热,短时保温,有些需充分加热与保温。特别是复杂模具,更是要综合考虑各种影响因素,并通过试验来确定其淬火保温时间。

表1-2-96 常用钢的加热系数α (单位:min/mm)

(3)合理选择淬火介质 高合金冷作模具钢因淬透性好,可用较缓的介质淬火,如气冷、油冷、盐浴分级淬火等;碳素工具钢和低合金工具钢模具,为了保证足够的淬硬层深度,同时减少淬火变形和防止开裂,常采用双介质淬火,如水-油淬火、盐水-油淬火、油-空冷淬火、硝盐-空冷淬火等。还可以采用一些新型的淬火介质,如三硝水溶液(三种硝盐混合的过饱和水溶液)、氯化锌-碱溶液、氯化钙水溶液等,以简化淬火操作,提高淬火质量。

(4)采用合适的淬火加热保护措施 氧化与脱碳严重降低模具的使用性能,淬火加热时必须采取防护措施。

1)装箱保护法。在箱内或沿箱四周填充保护剂,常用的保护剂有木炭、旧的固体渗碳剂、铸铁屑等。

2)涂料保护法。采用刷涂、浸涂和喷涂等方法把保护涂料涂敷在模具表面,形成致密、均匀、完整的涂层。涂料配比一般为耐火粘土10%~30%、玻璃粉70%~90%,再在每公斤涂料的混合料中加水50~100g,拌匀后使用。使用时,涂层厚0.1~1mm即可,但应注意混合料的适用温度和钢种。

3)包装保护法。国内现用两种方法,一是将模具放入厚度约为0.1mm的不锈钢箔内,并加入一小包专门的保护剂,然后将袋口像信封口一样封好即可加热,淬火时将模具零件由袋内取出淬火;另一种是采用防氧化脱碳薄膜,它的成分是硼酸、玻璃料和橡胶粘结剂,可以折叠,使用时只要用像纸一样的薄膜将工件包住,即可加热。这种薄膜在300℃左右就开始熔化,变成一层粘稠状的保护膜,淬火时自动脱落,工件淬火后表面呈银白色,保护效果良好。

4)盐浴加热法。它是模具淬火加热的主要方式之一,具有加热速度快而均匀,不易氧化脱碳的优点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。