根据模具零件结构设计工艺要求,冷冲模零件坯料准备的方式一般有铸件、锻件、轧制钢材、气割件几种。

1.铸件坯料

(1)应用范围 使用铸件作冲模零件的坯料,一般用于模架的上下模座、冲模底板、弯曲模槽型模座等,一般选用HT200,大型、重负荷的模座、底板可选为ZG270—500。

大型覆盖件拉深模零件、切边模零件(堆焊刃口的基体)等,可选用HT250、HT300等材料,大批量生产用拉深模的主要零件可选用合金铸铁,中小批量生产时可选用球墨铸铁。

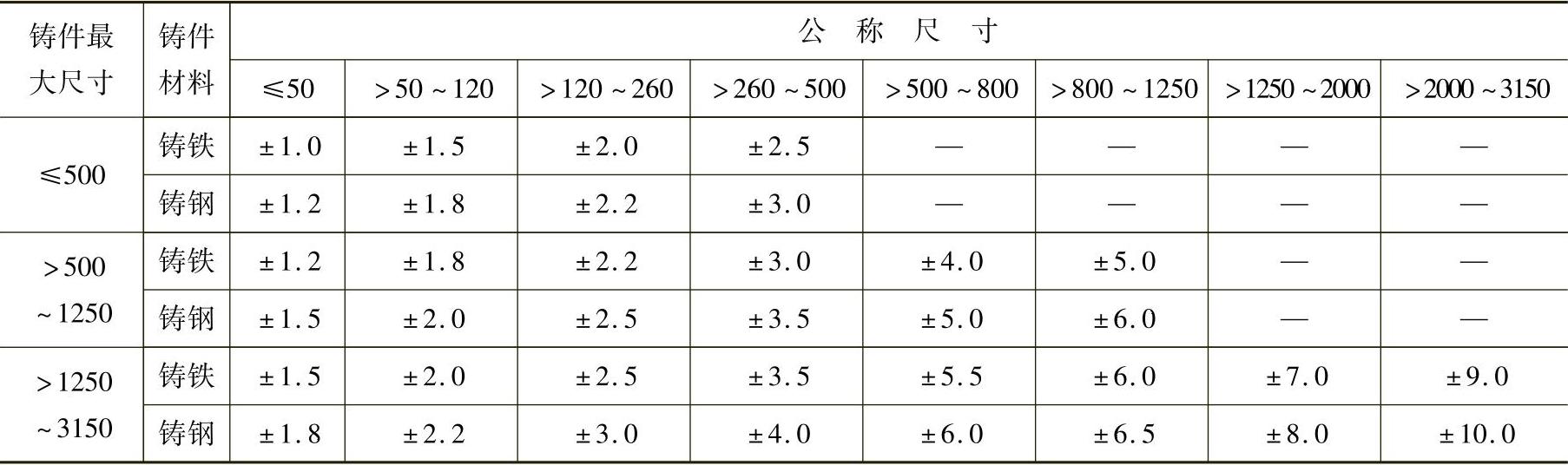

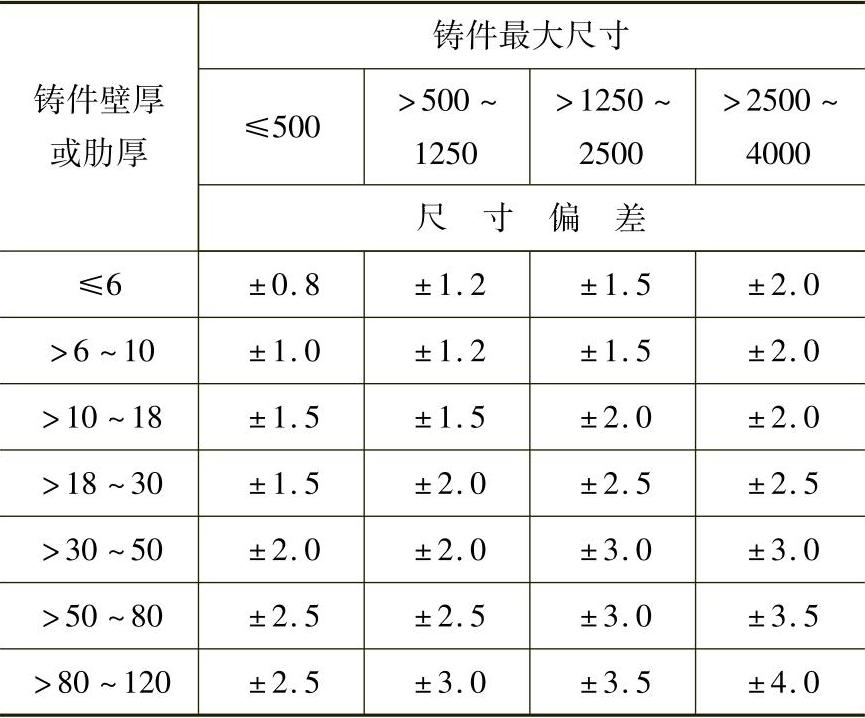

(2)铸件毛坯的尺寸偏差 模具铸件多属单件或小批量生产,制造中使用木模型为多,以砂型和手工造型方式为主。铸件的允许尺寸偏差见表1-2-77和表1-2-78。

表1-2-77 灰铸铁和碳钢铸件的允许尺寸偏差 (单位:mm)

表1-2-78 铸件的非加工壁厚和肋厚尺寸偏差 (单位:mm)

注:若铸造中采用型与芯或芯与芯的方式形成壁厚或肋厚时,其偏差可比表中数值增大30%。

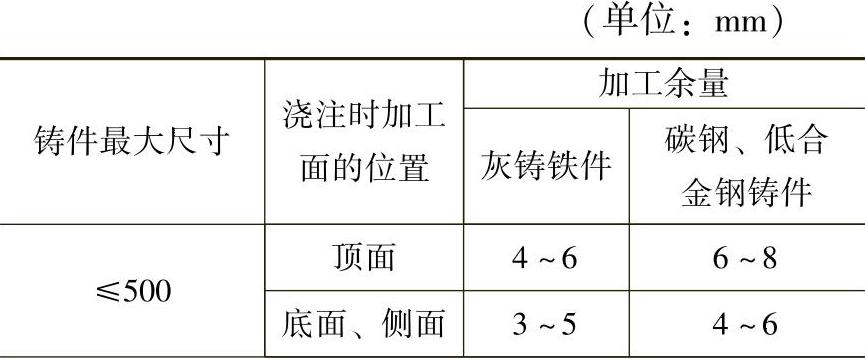

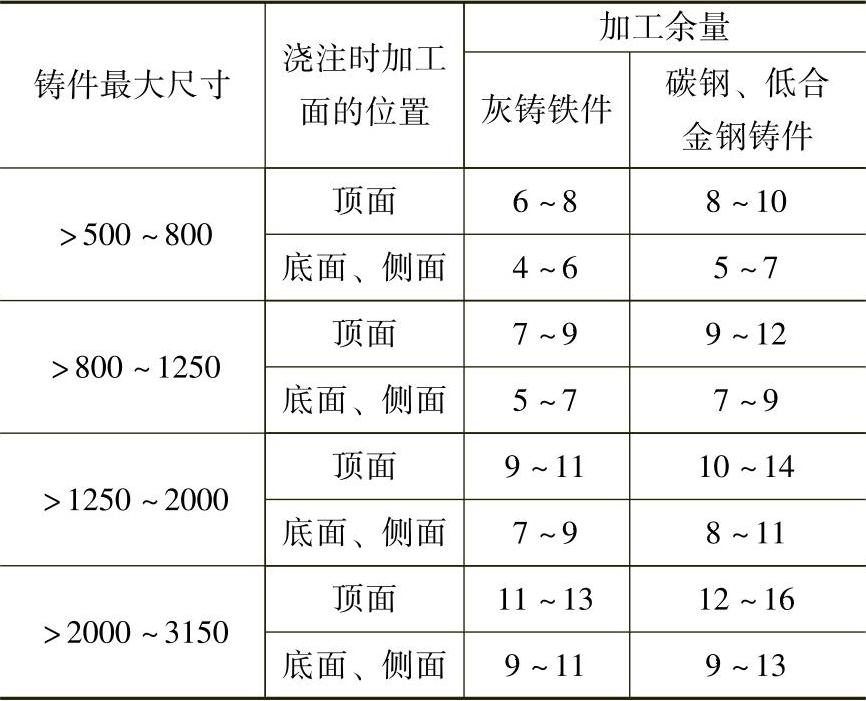

(3)铸件机械加工余量 铸铁件、铸钢件机械加工单面余量的推荐数值见表1-2-79。

表1-2-79 铸铁件、铸钢件机械加工单面余量的推荐数值

(续)

球墨铸铁件的机械加工余量与碳钢铸件相同。大型拉深模零件的曲面部分采用机械加工的方法成形时,曲面加工余量应比表1-2-79中的数值增大2~3mm。

模具铸件上用机械加工方法加工的导柱孔、导套孔,一般不予铸出。

(4)大型覆盖件拉深模铸造结构 大型覆盖件拉深模零件一般多选用铸件结构,翻边、整形模零件以及堆焊刃口的切边模零件基体可选用铸件的结构形式。为了便于铸造成形,铸件壁厚应尽可能均匀,避免壁厚过厚或过薄。为减轻铸件重量,应设有铸造孔,铸造孔可兼顾用于搬运、加工、排屑和设置空气管道、润滑管道、顶出装置等。

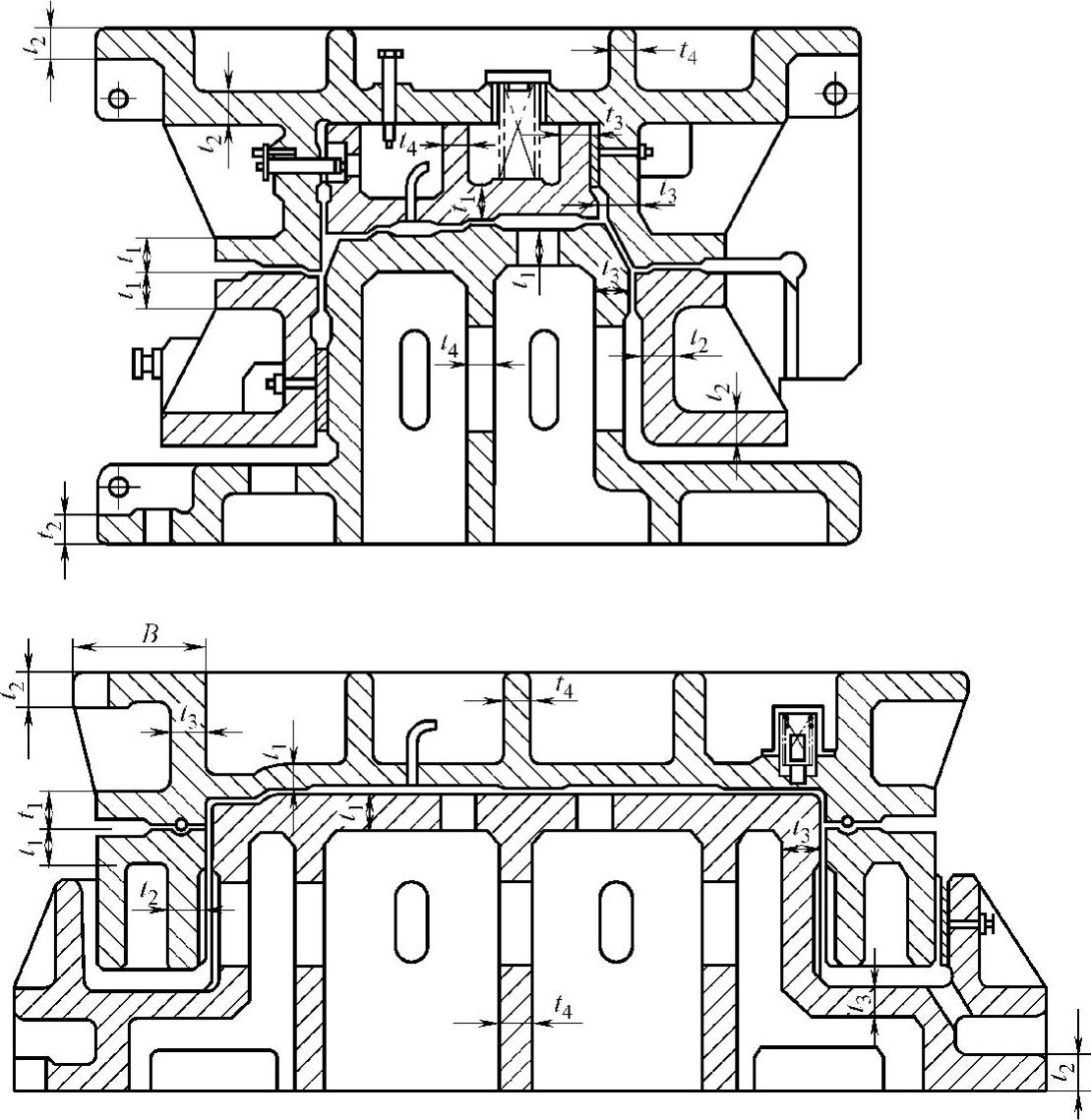

图1-2-17为大型覆盖件拉深模铸造结构图,表1-2-80给出了该类模具结构的壁厚推荐数据。

图1-2-17 大型覆盖件拉深模铸造结构

表1-2-80 大型覆盖件拉深模壁厚推荐数据 (单位:mm)

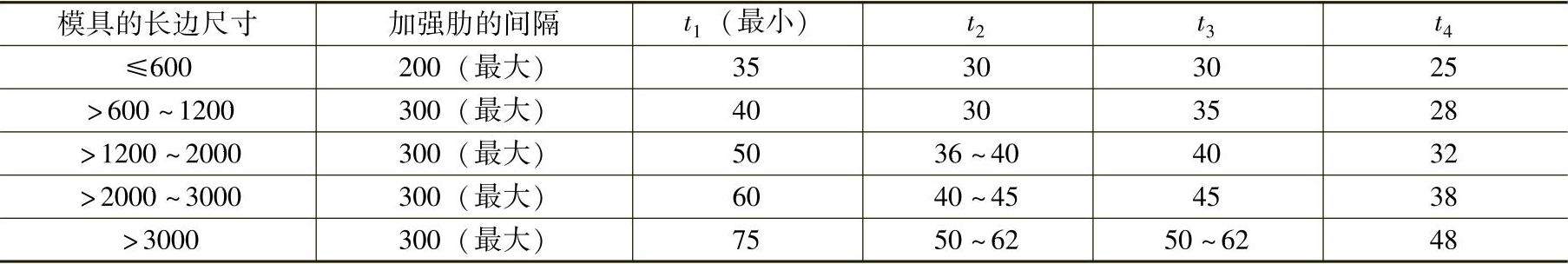

(5)铸件热处理 铸件热处理的目的在于消除艺方法,以完全退火使用较多。铸钢件的完全退火温内应力、细化晶粒和改善力学性能及切削加工性能等。度和保温时间见表1-2-81。铸钢完全退火后的硬度不

1)铸钢件热处理可以采用完全退火和正火等工应超过229HBW。

表1-2-81 铸钢件的完全退火温度和保温时间

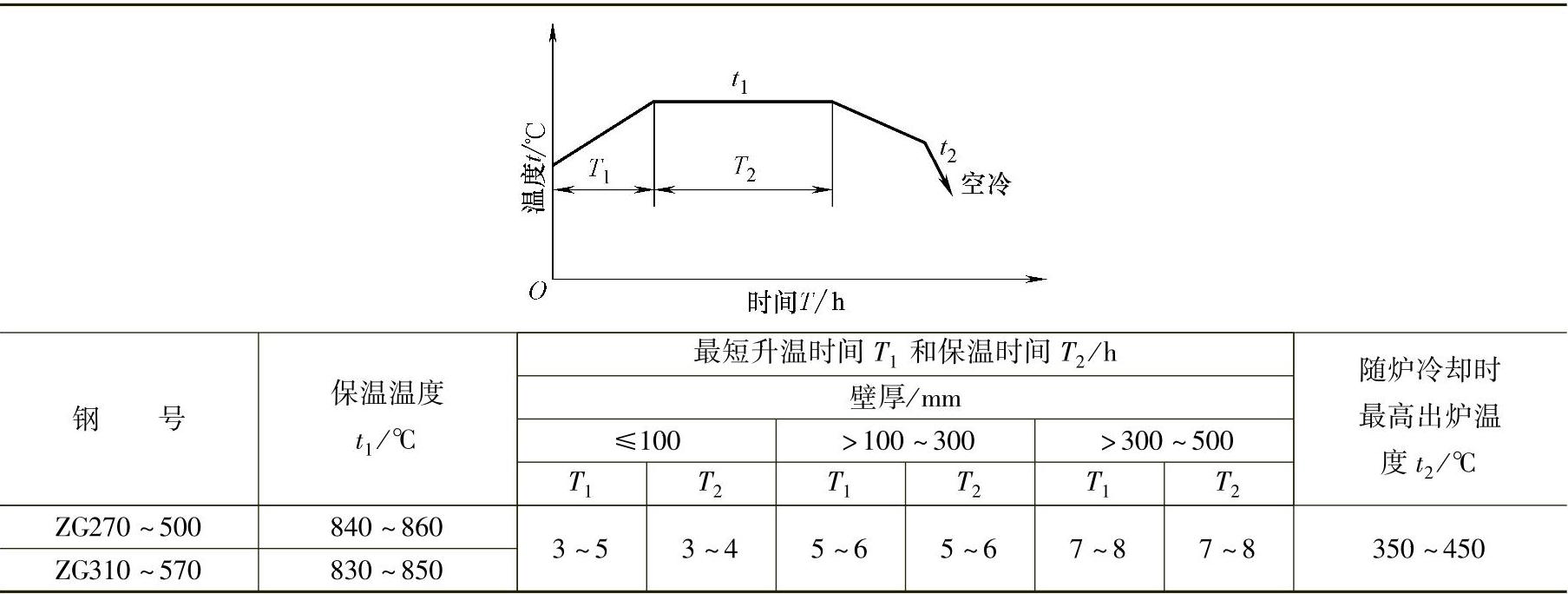

2)灰铸铁件去应力退火处理(人工时效)工艺见图1-2-18。

图1-2-18 灰铸铁件去应力退火工艺

灰铸铁件进行人工时效后,铸件硬度应不大于269HBW。

采用人工时效后的灰铸铁件可有效消除铸造过程中产生的热应力和组织应力,防止铸件加工后变形,甚至开裂。铸铁件在大切削用量粗加工后,也应进行退火以消除粗加工时产生的残余应力。

实际生产中常对灰铸铁件进行自然时效,即将铸件在常温下放置6个月至1年的时间,以释放应力。

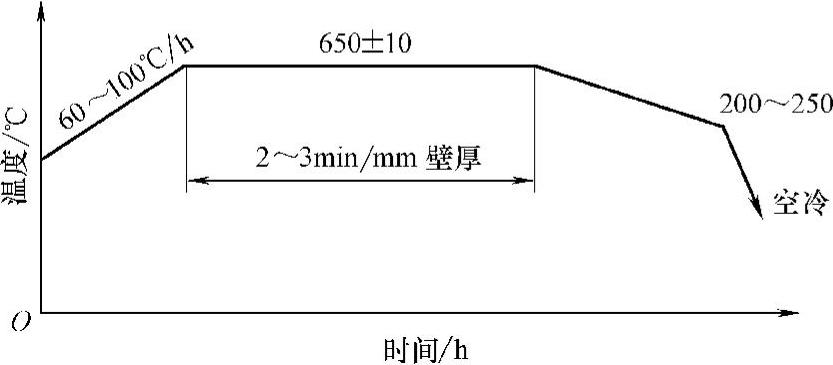

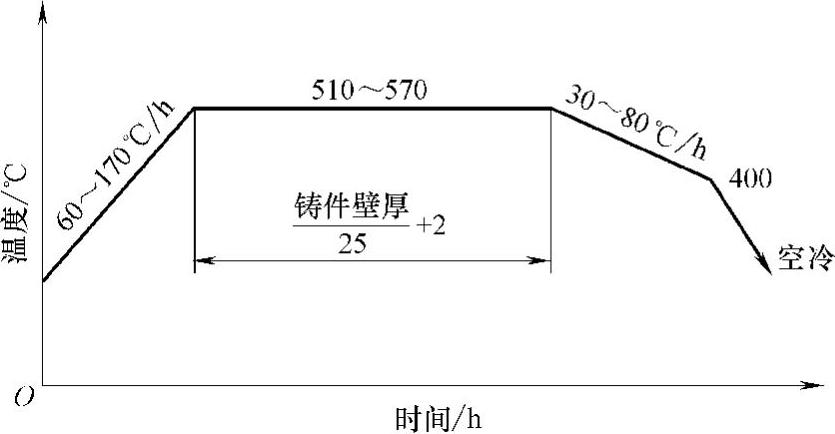

3)球墨铸铁去应力退火工艺见图1-2-19。普通球墨铸铁去应力退火温度为510~570℃,若温度过低,去应力效果不显著;温度过高,可能引起珠光体的石墨化。

图1-2-19 球墨铸铁去应力退火工艺

铸铁件、铸钢件热处理后,一般以机械加工时的切削性能和试样的力学性能来判断热处理效果。

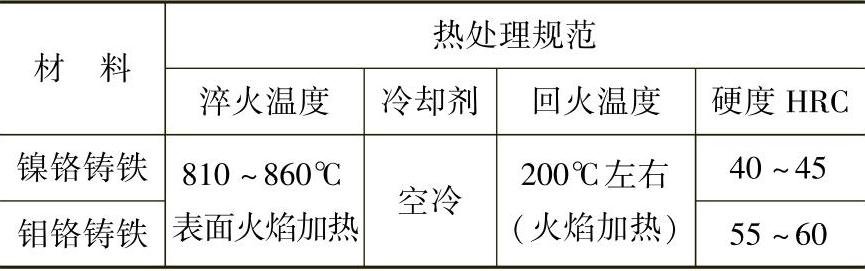

4)合金铸铁的热处理规范见表1-2-82。

表1-2-82 合金铸铁的热处理规范

注:适用于大型冲模零件的火焰淬火。

(6)铸件毛坯质量检验

1)检验项目。铸件毛坯的材料应符合产品图样的规定。

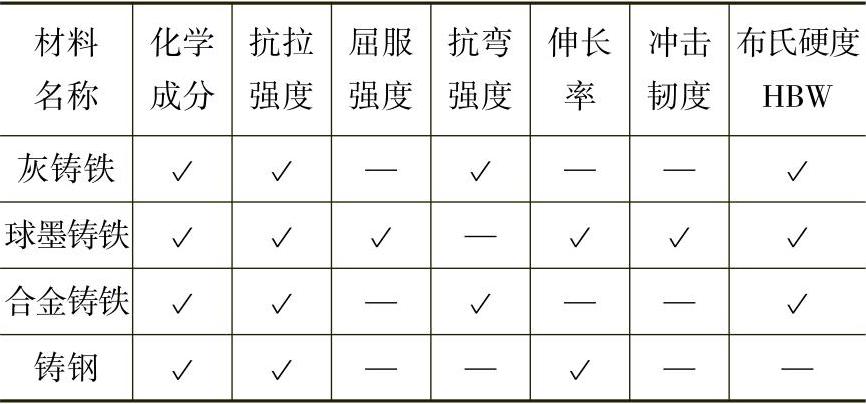

当铸铁、铸钢熔炼和热处理工艺稳定时,可以只作化学成分检验,否则应按表1-2-83的要求检验化学成分和力学性能。

表1-2-83 模具铸件金属材料 质量检验项目

2)检验用样件。小批量生产的铸件毛坯(如标准模架的上下模座等)浇铸时,应有单独的检验用样件。

大型覆盖件模具零件的铸造毛坯,多为单件生产,可在铸件的适当部位预留样件供质量检验用,样件尺寸可在(25~30)mm×(25~30)mm×(100~120)mm范围。

3)铸件毛坯表面质量要求。铸件表面应经清砂处理,去除砂子和气割熔渣等杂物,铸钢件允许带有氧化皮。(https://www.xing528.com)

铸件的飞边、毛刺应去除,其残留高度不大于1~3mm。

铸件的重要加工面或受力较大处不允许有气孔、砂眼、裂纹及缩孔等缺陷。机械加工表面上裸露的气孔、砂眼、裂纹、缩孔及缩松等铸造缺陷的深度不大于加工余量的1/2~2/3时,其缺陷可不修补。对严重的铸造缺陷,须经焊补后方可使用。缺陷过大使铸件丧失使用性能的应予报废。

铸件表面的结疤应除净,非加工表面浇冒口残痕高度应清除,以不妨碍使用为前提。

2.锻造毛坯

模具零件采用锻造毛坯的目的是得到一定的几何形状,以达到节约原材料和节省加工工时的目的。同时,通过锻造可使材料组织细密、碳化物分布和流线分布合理,达到改善热处理性能和提高使用寿命的目的。

模具零件的锻造毛坯通常采用自由锻造,以单件生产和小批量生产为主。中小尺寸的锻件多用一定尺寸的热轧圆钢改锻,大尺寸的锻件可用铸钢锭经开坯锻造获得。

锻件的形状为圆柱形(带孔或不带孔)、矩形、阶梯形、T形等较简单的形状。

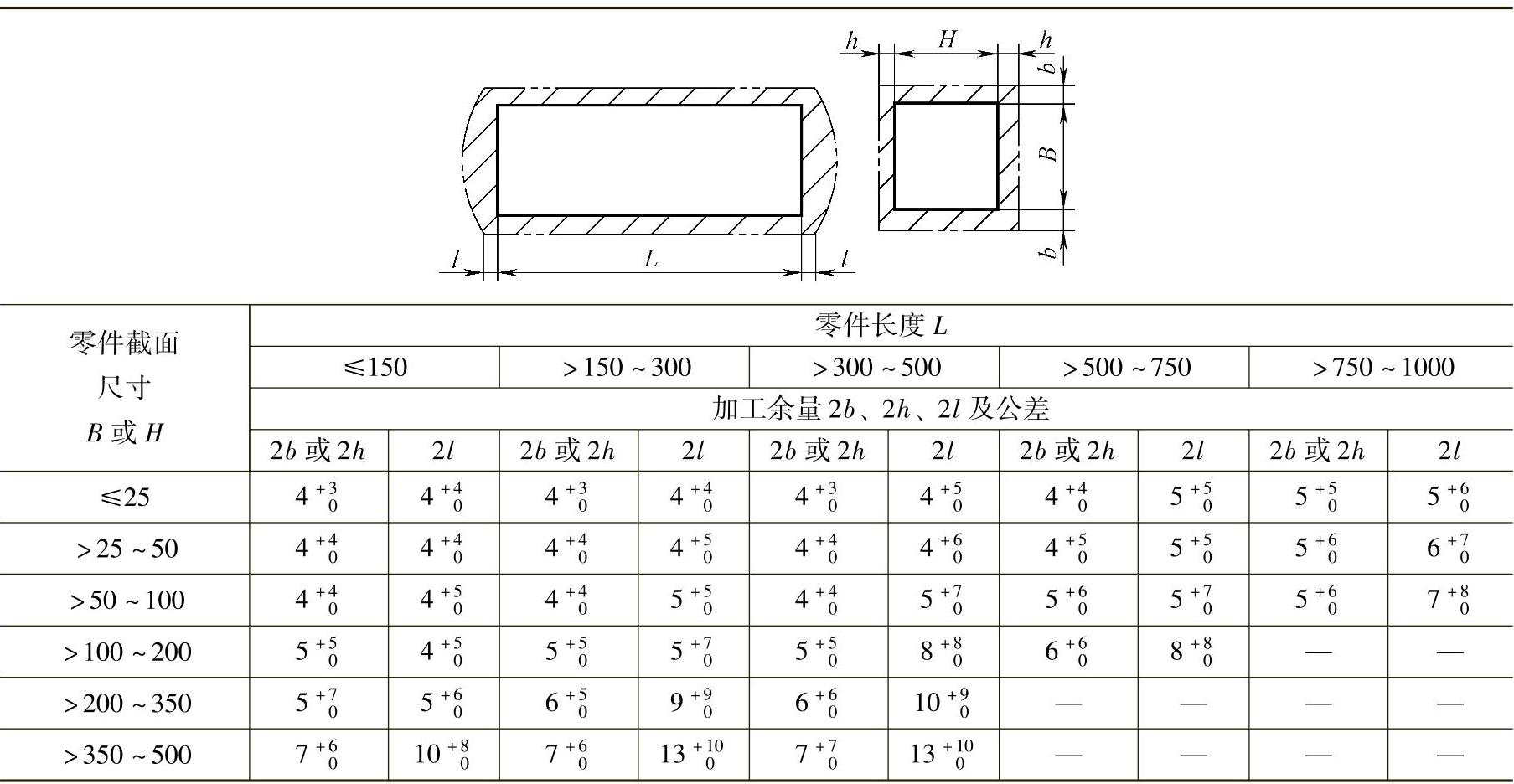

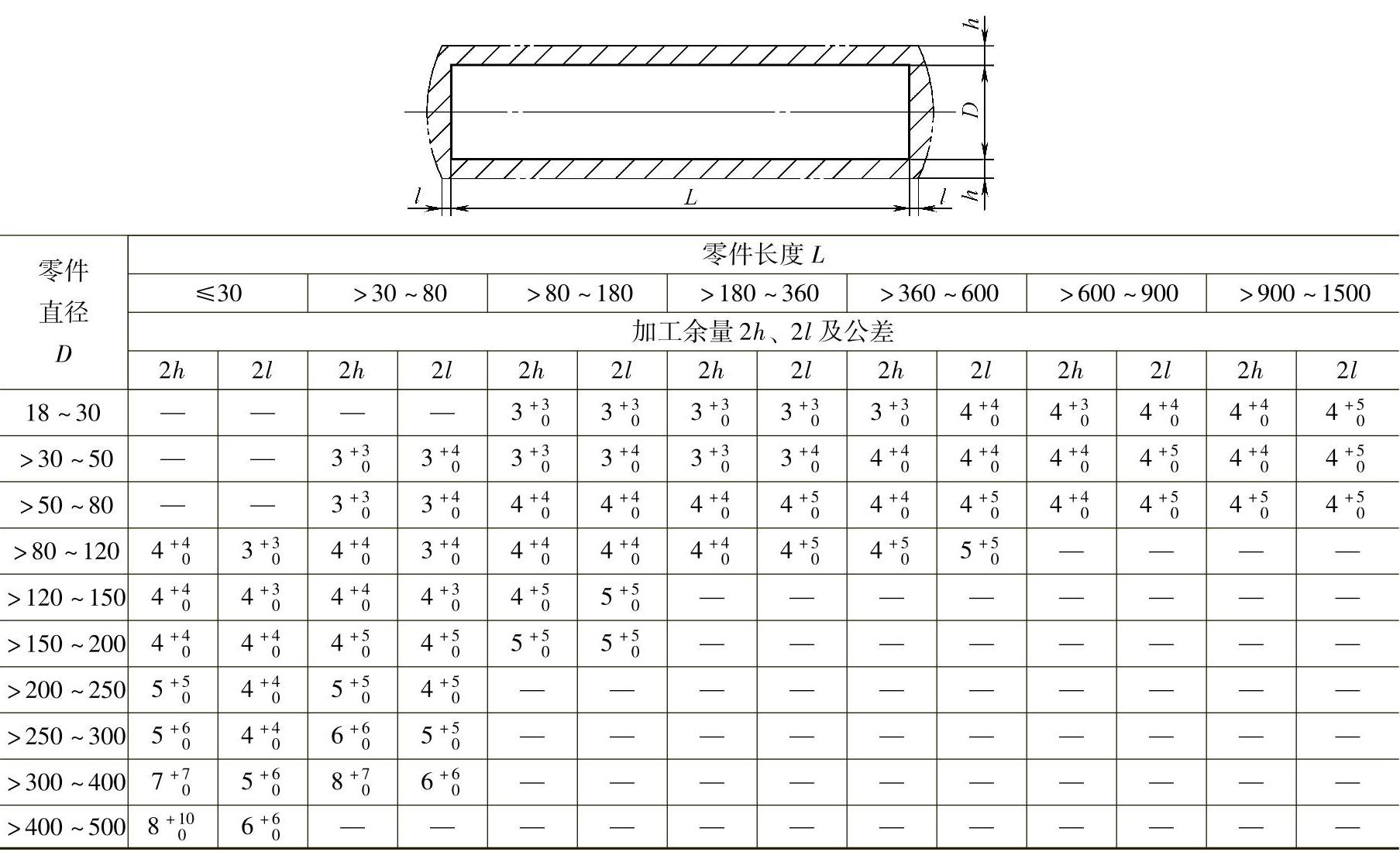

(1)锻件的加工余量和锻造公差 锻件的机械加工余量,既要考虑锻件本身的锻造夹层、裂纹、氧化皮、脱碳层和表面不平度等因素,又要兼顾机械加工的工作量不可太大。表1-2-84、表1-2-85给出了矩形和圆形截面锻件的最小机械加工余量和锻造公差的推荐数值(表列数值不包括锻件的凸面和圆弧)。

(2)高铬钢和高速钢的锻造 模具的一般结构零件,通常以得到一定的几何形状尺寸为主要目的,但对于模具的主要零件,尤其是要求热处理质量较高、使用寿命较长的零件,当需选用高铬钢和高速钢时,一方面锻造工艺难以掌握,另一方面又需通过锻造来改善原材料的性能,即采用多次镦拔的方式变向成形,使材料产生塑性变形,破碎共晶碳化物网,改善碳化物分布的不均匀性,由片状碳化物转变为球状碳化物分布,提高材料的工艺性能。

表1-2-84 矩形截面锻件的最小机械加工余量和锻造公差 (单位:mm)

表1-2-85 圆形截面锻件的最小机械加工余量和锻造公差 (单位:mm)

1)锻造温度见表1-2-86。

表1-2-86 高铬钢和高速钢的锻造温度

2)锻造方法。Cr12MoV钢和高速钢碳化物的分布情况,直接影响材料的力学性能、使用寿命和零件热处理后的变形方向。

通常采用纵向锻造法、横向锻造法和综合锻造法。

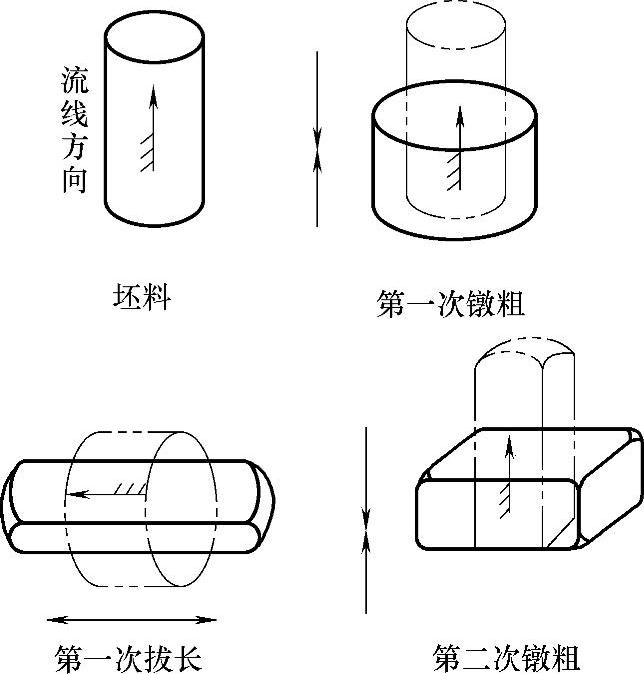

纵向锻造法是将坯料沿原材料的轴向镦粗、拔长,如图1-2-20所示。该工艺操作方便,材料流线方向易掌握,可有效改善碳化物的分布状况,但镦粗、拔长数次后,两端易于开裂。

图1-2-20 纵向锻造法

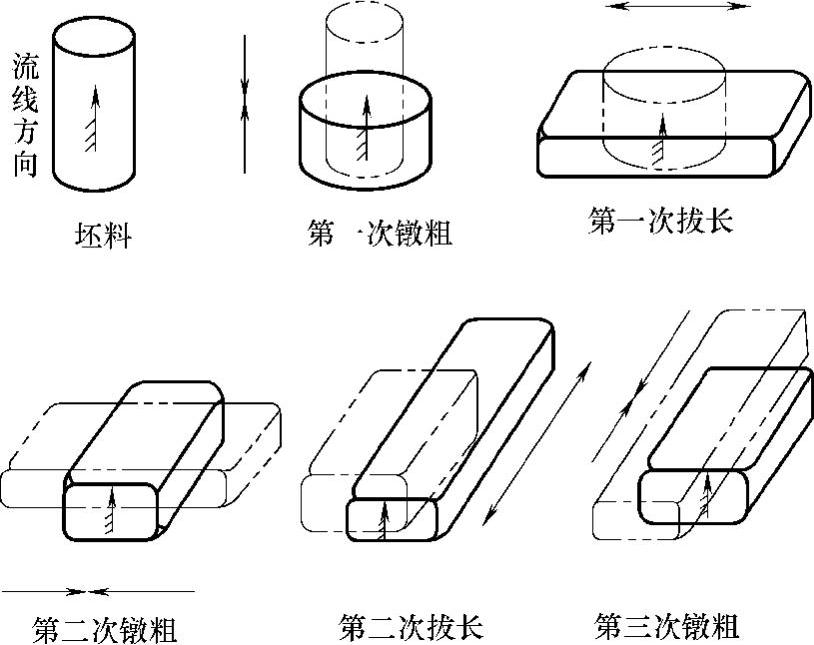

横向锻造法就是变向镦拔,将坯料顺着轴向镦粗后,再沿着轴线的垂直方向进行十字形的反复镦拔的锻造方法,如图1-2-21所示。使用该方法锻造时,坯料中心部分的金属流动不大,可反复镦粗、拔长多次,中心不易开裂,能较好地改善碳化物的分布状况,原材料中心疏松度稍差的钢材也可锻造。此方法应注意材料的轴线方向不乱不错,锻造中经常保持锻坯成扁方形。

图1-2-21 横向锻造法

综合锻造法是将每一火中包括纵向镦拔和横向镦拔综合在一起的方法,可有效改善碳化物分布状况,已得到广泛的应用。

(3)锻件的退火 坯料在锻造成形后,应进行退火、正火和调质等处理,以求去除锻造应力、软化组织,便于以后的机械加工。

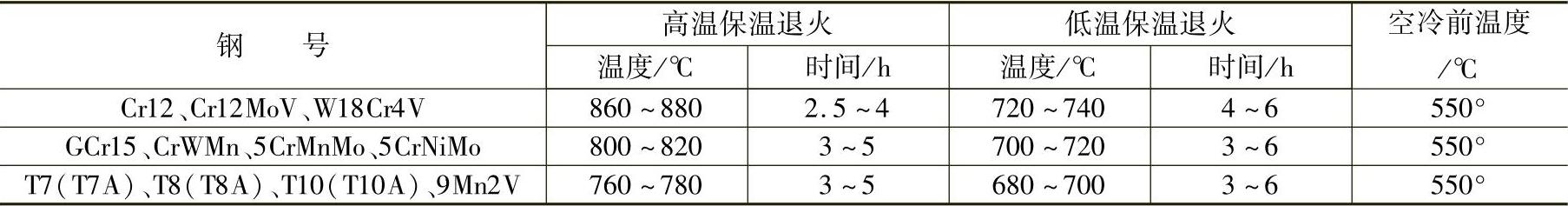

按锻件的钢种不同,锻件退火工艺参数见表1-2-87。

对于成批锻件或极易脱碳的小截面锻件,当不宜采用退火工艺时,可采用正火、高温回火以及封闭保护等措施,达到软化组织的目的。

锻件应符合表1-2-88的硬度值。

表1-2-87 锻件退火工艺参数

注:保温时间,大型锻件、大装转量取大值,反之取小值。

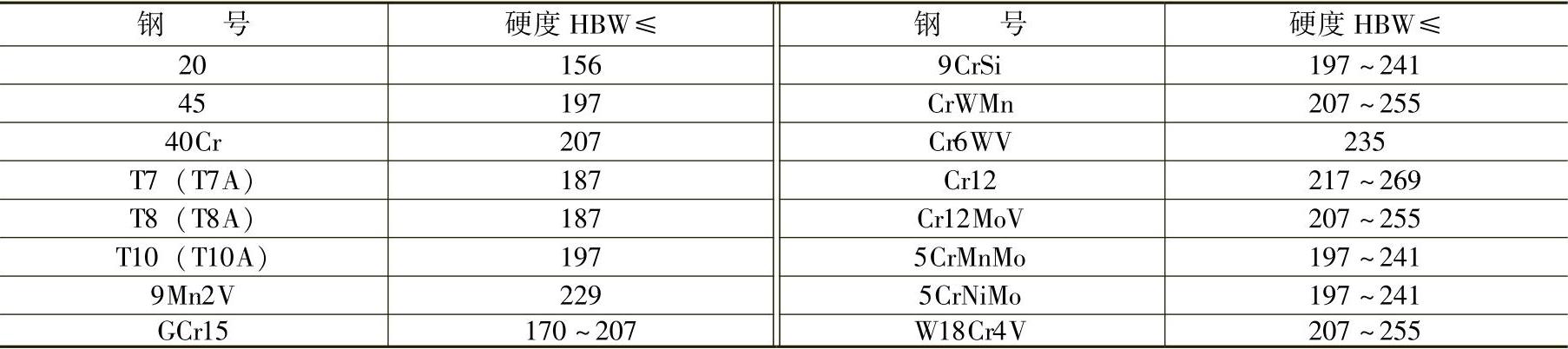

表1-2-88 锻件硬度值

(4)锻件的质量检验

1)锻件毛坯尺寸应符合工艺要求,加工余量允许偏差要符合表1-2-89、表1-2-90的要求。

2)锻件表面不得有裂纹、氧化皮脱碳层和表面锻造不平等现象,内部不应有夹层现象。

3.用轧制圆钢作毛坯

用轧制圆钢作毛坯可直接加工成模具零件,也可以用热轧圆钢或冷拔圆钢、钢管加工。

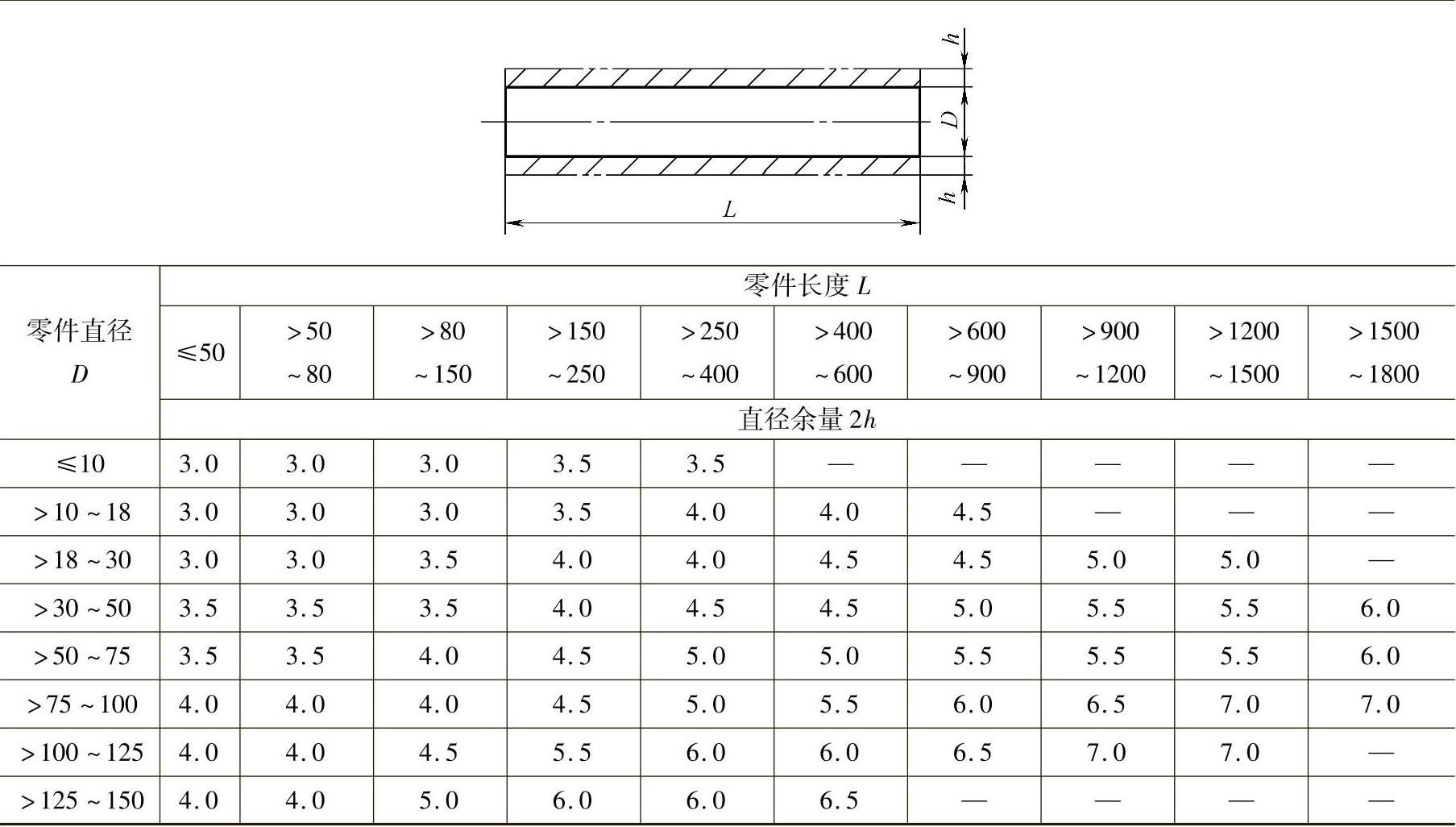

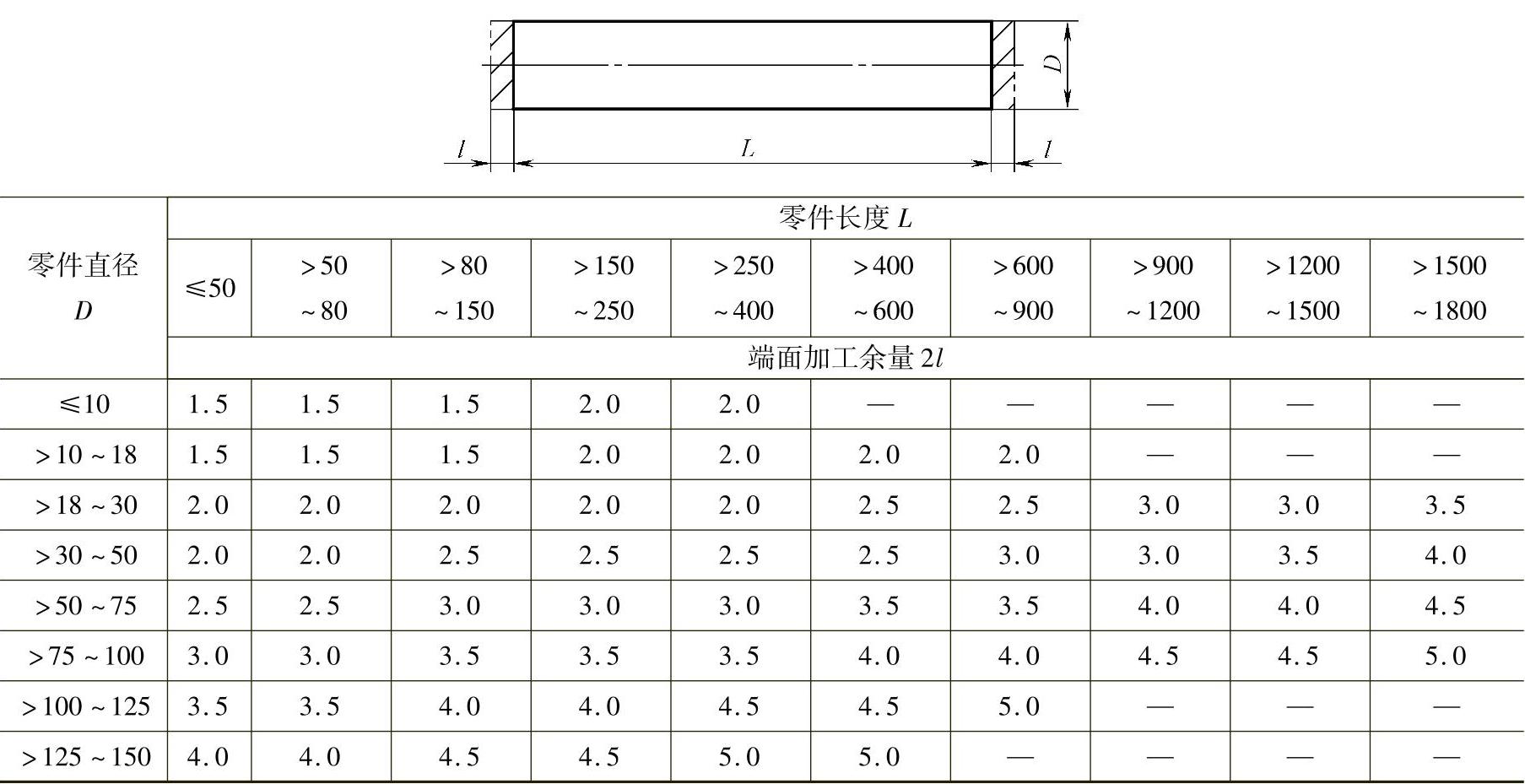

用热轧圆钢可加工小尺寸圆凸模、顶杆、打杆、模柄、拉杆、非标紧固件等;对较大尺寸的圆凸模或异形凸模,以及对材料未提出特殊要求者,也可用热轧圆钢直接加工。在决定毛坯尺寸时,应根据标准规定的产品规格尺寸和供货情况选择相邻近的尺寸。表1-2-89、表1-2-90给出了热轧圆钢的机械加工余量。

表1-2-90所列数据适用于淬火工件,非淬火工件的机械加工余量可减少25%~40%。

表1-2-89 热轧圆钢直径上的最小机械加工余量 (单位:mm)

表1-2-90 热轧圆钢端面上的最小加工余量 (单位:mm)

在标准冲压模架的生产中,导柱、导套选用T7的冷拉圆钢、钢管进行加工,可以节省大量的粗加工工时。

4.采用气割件作为模具零件的毛坯

该方法多用于模块等零件的生产。使用低碳厚钢板(如Q235等),采用气割的方法加工的毛坯,一般不需进行退火处理。钢制模架的上、下模座,以及采用拼焊结构的模具零件等,采用气割方法准备毛坯可大大缩短生产准备周期,降低模具工艺成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。