冷作模具品种多、应用范围广,其产值占模具总产值的30%~40%,采用的钢材品种繁多,按工艺性能和承载能力可将冷作模具钢按表1-2-1分类。

1.低淬透性冷作模具钢

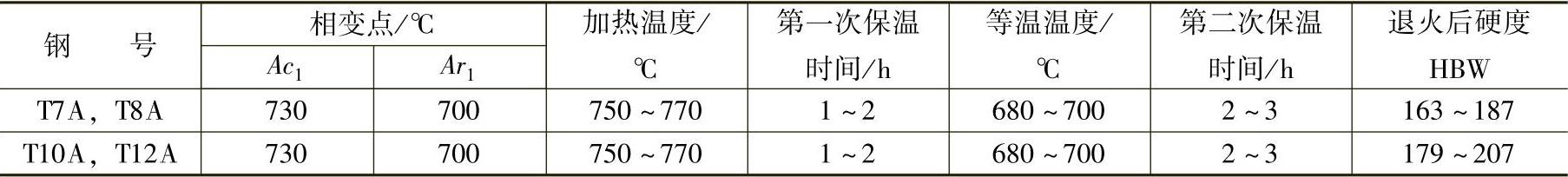

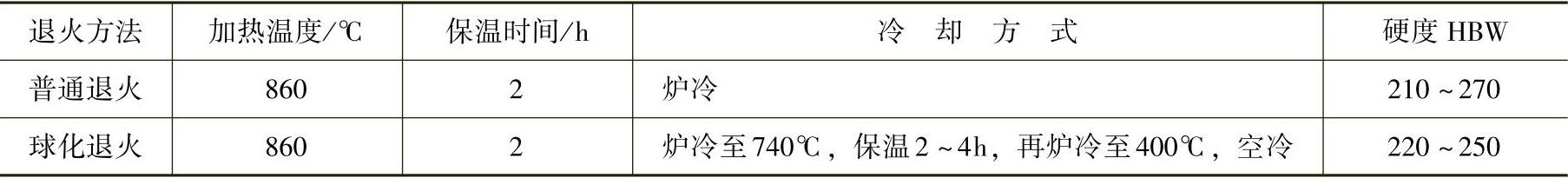

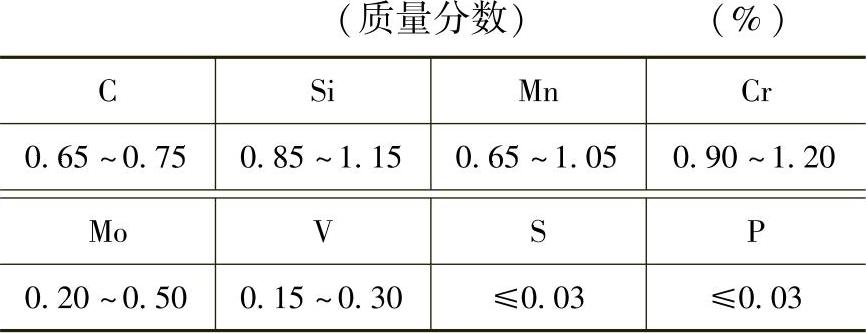

(1)碳素工具钢 常用碳素工具钢的牌号、化学成分和力学性能见表1-2-2,锻造工艺规范见表1-2-3。锻造后的模具毛坯需进行球化退火处理,若退火前钢中存在较严重的网状渗碳体,则应先正火,通常是经高温加热后鼓风冷却,使二次渗碳体来不及呈网状析出。若渗碳体网状不太严重,则不一定先正火,只需在球化退火时增加保温时间即可。碳素工具钢球化退火及正火工艺规范见表1-2-4和表1-2-5。碳素工具钢的淬火、回火工艺规范见表1-2-6。

表1-2-1 冷作模具钢的分类

表1-2-2 冷作模具用碳素工具钢的牌号、化学成分和力学性能

表1-2-3 碳素工具钢的锻造工艺规范

表1-2-4 碳素工具钢球化退火工艺规范

表1-2-5 消除碳素工具钢缺陷的正火工艺规范

表1-2-6 碳素工具钢的淬火、回火工艺规范

碳素工具钢的硬度和耐磨性主要由碳含量决定,碳含量越高硬度越高、耐磨性越好,如T12钢比T10钢耐磨性稍高。钢的韧性随碳含量的增加而逐渐下降。提高淬火温度可使碳素工具钢的强韧性下降。研究表明,适当提高淬火温度,可增加硬化层厚度,从而提高模具的承载能力。因此,对于直径小于15mm、容易完全淬透的小型模具,可采用较低的淬火温度(760~780℃);对于大、中型模具,应适当提高淬火温度(800~850℃)或采用高温装炉快速加热工艺(炉温可高于上述温度)。碳素工具钢的硬度随回火温度的提高而下降。在低温回火阶段(150~300℃),弯曲强度及韧性随回火温度的升高而明显增高。但是碳素工具钢的扭转试验结果表明,在200~280℃回火温度范围内出现一个脆性区。由于实际模具绝大多数承受弯曲及拉、压载荷,故目前在生产中仍采用220~280℃回火。

用作冷冲裁模的碳素工具钢主要有:T7A、T8A、T10A和T12A。其中,T7A为高韧性碳素工具钢,其强度及韧性都较高,适合制作易脆断的小型模具或承受冲击载荷较大的模具;T10A是最常用的钢材,是性能较好的代表性碳素工具钢,耐磨性也较高,经适当热处理可得到较高的强度和一定的韧性,适合制作耐磨性要求较高而承受冲击载荷较小的模具;T8A钢的淬透性、韧性等均优于T10A钢,耐磨性也较高,适于制作小型拉拔、拉深、挤压模具;T12A钢适用于要求高硬度和高耐磨性而对韧性要求不高的切边模等。

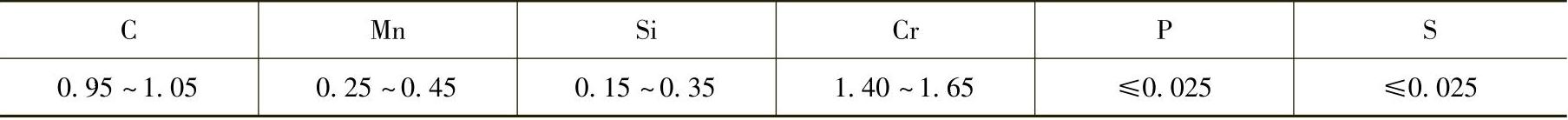

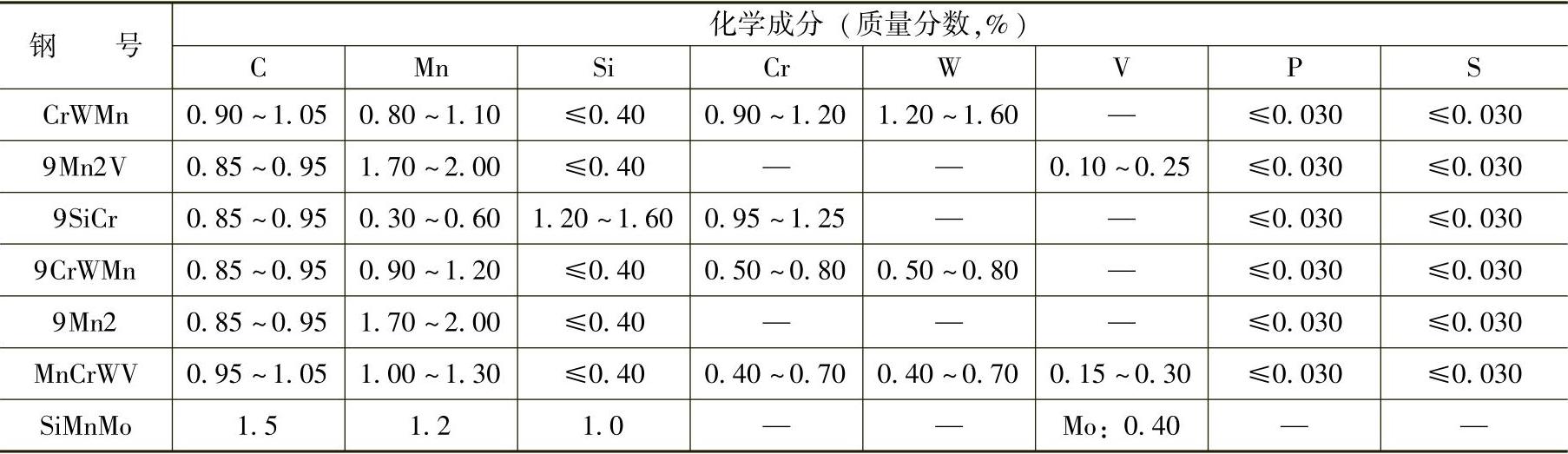

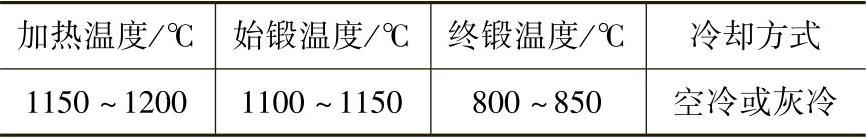

(2)GCr15钢GCr15钢也常用来制造冷作模具,其化学成分见表1-2-7。通过适当的热处理,GCr15钢可以获得高硬度、高强度和良好的耐磨性,并且淬火变形小。GCr15钢的热加工工艺见表1-2-8。

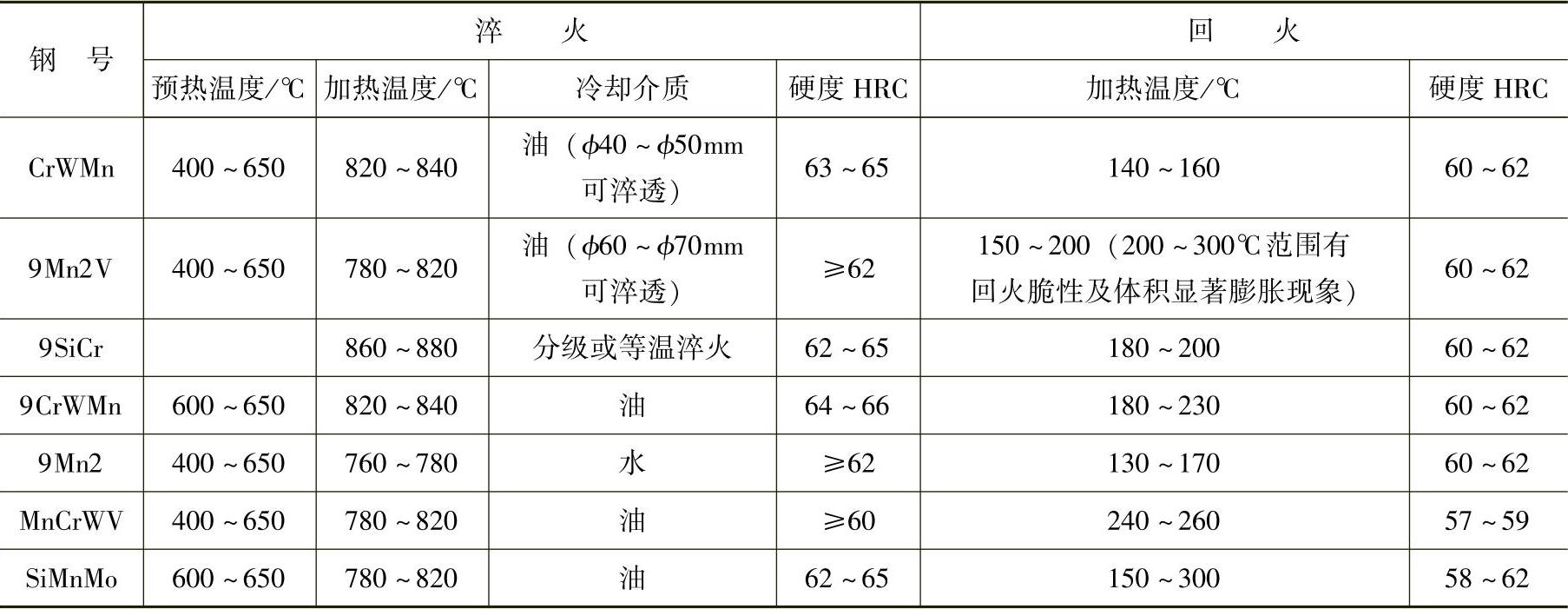

2.低变形冷作模具钢

低变形冷作模具钢是在碳素工具钢的基础上加入了适量的铬、钼、钨、钒、硅、锰等合金元素,可以降低淬火冷却速度,减少热应力、组织应力和淬火变形及开裂倾向,钢的淬透性也明显提高。因此,碳素工具钢不能胜任的模具,可以考虑用高碳低合金钢来制作。

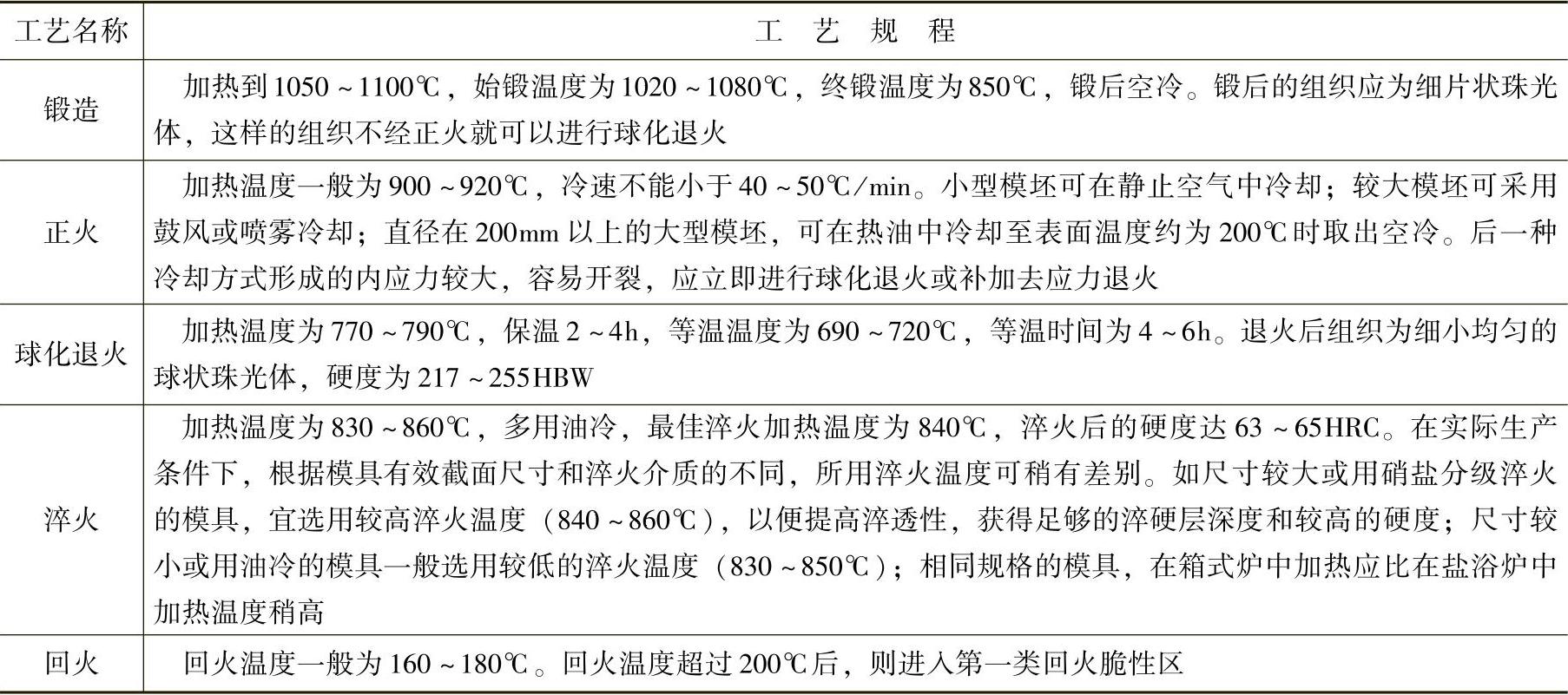

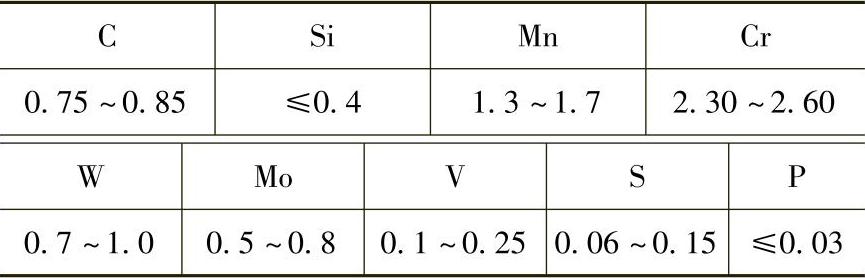

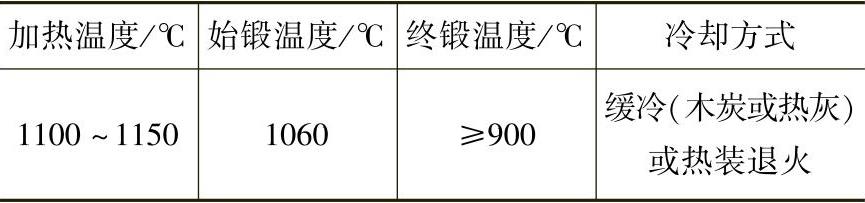

低变形冷作模具钢的化学成分及相变点见表1-2-9和表1-2-10。钢的锻造工艺和热处理工艺见表1-2-11~表1-2-13。

表1-2-7 GCr15钢的化学成分(质量分数) (%)

表1-2-8 GCr15钢的热加工工艺

表1-2-9 低变形冷作模具钢的化学成分

表1-2-10 低变形冷作模具钢的相变点

表1-2-11 低变形冷作模具钢的锻造工艺

表1-2-12 低变形冷作模具钢的退火工艺

① 如果CrWMn锻后已有较严重的网状碳化物析出或晶粒粗大,球化退火之前应进行一次正火处理,正火加热温度为930~950℃,然后空冷。

表1-2-13 低变形冷作模具钢的淬火、回火工艺

低变形冷作模具钢中CrWMn、9Mn2V、9SiCr使用较多。CrWMn的硬度、强度、韧性、淬透性及热处理变形倾向均优于碳素工具钢,主要用做轻载冷冲裁模(料厚小于2mm)、轻载拉深模及弯曲翻边模等;9Mn2V的冷加工性能好,热处理变形及淬裂倾向小,但该钢的淬透性、淬硬性、回火抗力、强度等方面不如CrWMn钢。9Mn2V钢适于制造一般要求的尺寸较小的冷冲压模和雕刻模等,用9Mn2V制作冲件厚度小于4mm的冷冲裁模,其刃磨寿命稳定在2~3.5万次的水平;9SiCr因钢中含有硅和铬,所以淬透性好,适宜进行分级或等温淬火,这对于防止模具发生淬火变形极为有利,故适于制作冷冲裁模及打印模等。

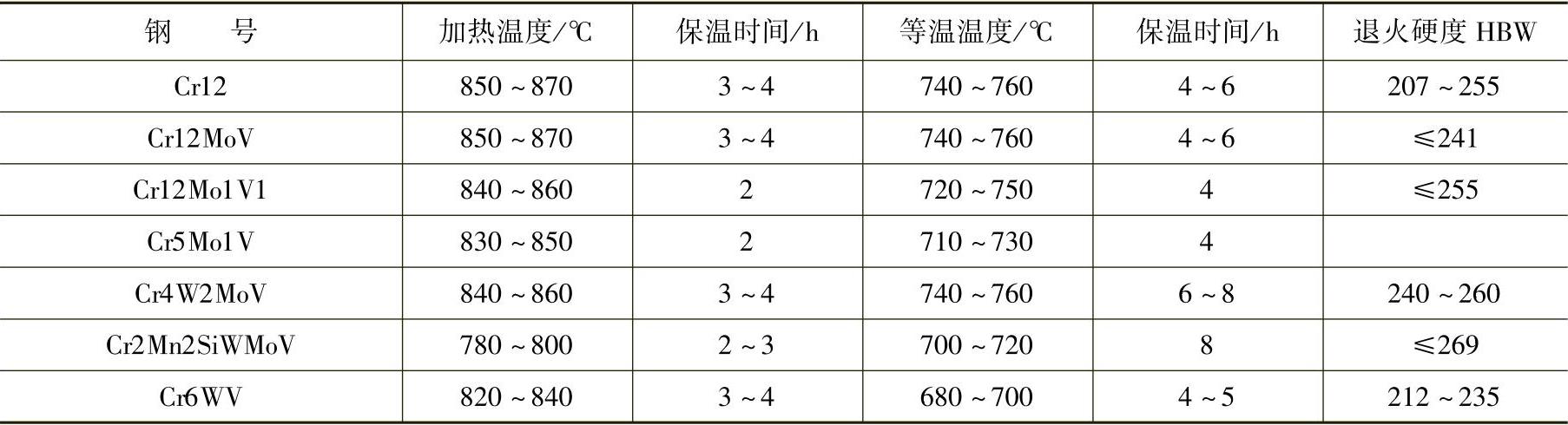

3.高耐磨微变形冷作模具钢

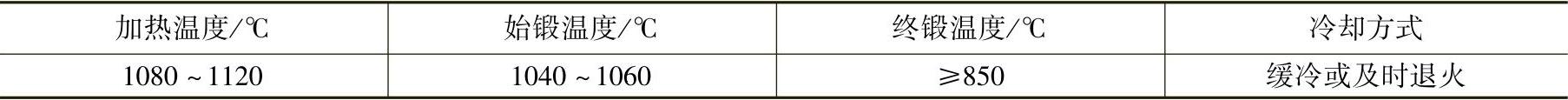

高耐磨微变形冷作模具钢的化学成分见表1-2-14,相变点见表1-2-15,锻造工艺见表1-2-16,热处理工艺见表1-2-17和表1-2-18。

表1-2-14 高耐磨微变形冷作模具钢的化学成分

表1-2-15 高耐磨微变形冷作模具钢的相变点

表1-2-16 高耐磨微变形冷作模具钢的锻造工艺

表1-2-17 高耐磨微变形冷作模具钢的退火工艺

表1-2-18 高耐磨微变形冷作模具钢的淬火、回火工艺

(续)

高耐磨微变形冷作模具钢中,Cr12型钢是应用范围最广、数量最大的冷作模具钢,几乎在所有冷作模具中均有应用。

Cr12Mo1V1钢的强韧性(抗弯强度、挠度、冲击韧度等)较Cr12MoV钢高,耐磨性也有所增加。实践表明,用Cr12Mo1V1钢制作的模具,寿命较Cr12MoV钢有所延长,如用Cr12Mo1V1钢制作的冷冲裁模、滚丝模等模具的寿命均比用Cr12MoV钢制作的模具寿命长5~6倍。Cr12Mo1V1钢的锻造性能比Cr12MoV钢略差。

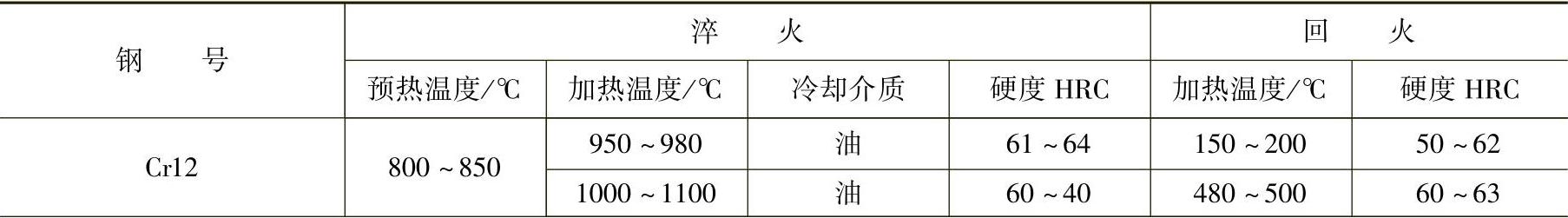

4.高强度高耐磨冷作模具钢

高速钢具有很高的硬度、抗压强度和耐磨性,采用低温淬火、快速加热淬火等工艺措施可以有效地改善其韧性。因此,高速钢越来越多地应用于要求重载荷、长寿命的冷作模具。常用高速钢的钢号有W18Cr4V、W6Mo5Cr4V2等。高速钢的抗压强度、耐磨性及承载能力居各冷作模具钢之首,主要用于重载荷凸模,如冷挤压凸模、重载冷镦凸模、中厚钢板冲孔凸模(厚度为10~25mm)、直径小于5~6mm的小凸模,以及各种用于冲裁的奥氏体钢、弹簧钢、高强度钢板的中小型凸模和粉末冶金压模等。

几种用于制作冷作模具的高速钢的化学成分见表1-2-19,锻造工艺见表1-2-20,热处理工艺见表1-2-21和表1-2-22。

表1-2-19 几种用于制作冷作模具的高速钢的化学成分(GB/T 9943—2008)

表1-2-20 几种典型高速钢的锻造工艺

表1-2-21 高速钢的普通球化退火和等温退火工艺

表1-2-22 高速钢的淬火、回火工艺

注:淬、回火注意事项:

①为减少淬火变形及开裂,淬火时必须进行预热,预热温度为800~850℃,预热时,装炉量的大小与模具形状也是考虑的因素,时间取淬火保温时间的2~3倍。

②如需二次淬火时,必须预先再次进行退火。

③回火必须三次以上,对于大尺寸或以等温淬火的模具,甚至需要进行4次回火处理。

5.高强韧性冷作模具钢

高强韧性冷作模具钢具有最佳的强韧性配合,此类钢包括基体钢、低合金高强度钢、降碳减钒的低碳M2钢、马氏体时效钢等。基体钢是指具有高速钢正常淬火后基体成分的钢,这类钢的碳质量分数一般为0.5%左右,合金元素的质量分数在10%~20%的范围内,在具有一定耐磨性和硬度的前提下,抗弯强度和韧性得到显著改善。

低合金高强韧冷作模具钢不仅强韧性高,而且碳化物偏析小,可不经改锻下料直接使用。淬、回火后硬度可保证在58~62HRC。该类钢的工艺性能好,淬火温度低,范围宽,变形小,且有较好的淬透性和耐磨性。

(1)基体钢

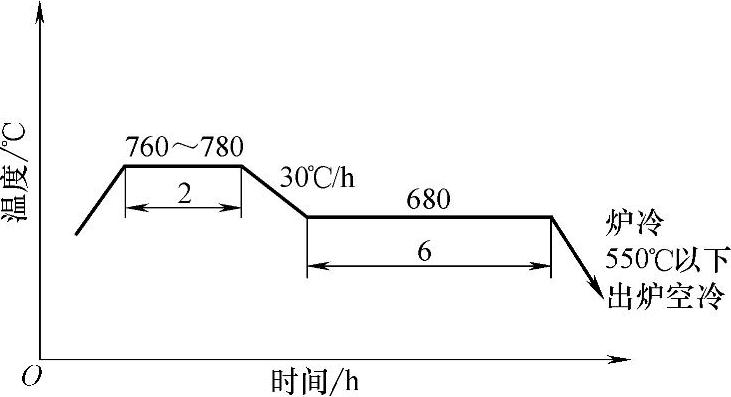

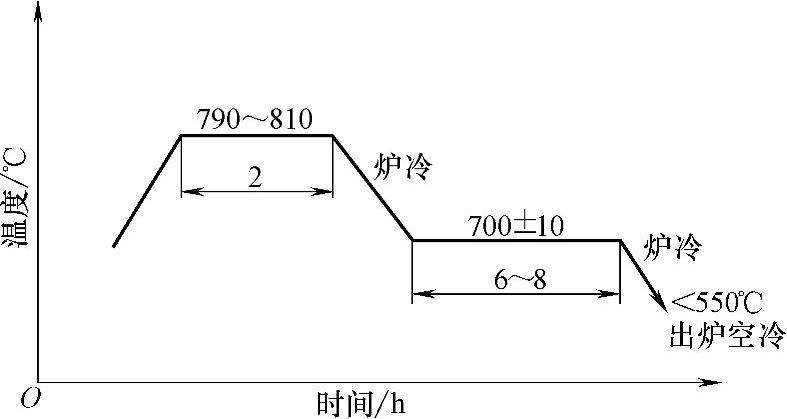

1)6Cr4W3Mo2VNb(65Nb)钢。6Cr4W3-Mo2VNb钢因碳的平均质量分数为0.65%,故又名65Nb。该钢中合金元素Cr、W、Mo、V的含量设计取自淬火态的W6Mo5Cr4V2高速钢的基体成分,合金元素在模具钢中的作用与高速钢中相似。加入的合金元素Nb与钢中的碳生成高稳定性的NbC,使淬火后基体的碳含量降低,显著提高钢的韧性,Nb还改善了钢的工艺性能。65Nb钢的锻造及退火工艺性能良好,热处理温度范围大,淬火加热可在1080~1180℃,回火温度可在520~600℃之间选择,通过调整热处理参数,可以得到强度、韧性和耐磨性的不同配合,适应多种模具的性能要求。65Nb钢制作冷挤压模、冷镦模不易开裂,制作形状复杂的非铁金属冷挤压模、单位挤压力为2.5GN左右的钢铁材料冷挤压模以及轴承、标准件行业的冷镦模,使用寿命较现用的Cr12MoV等模具钢及高速钢模具成倍延长。65Nb对于单位挤压力超过2.5GN的钢铁材料冷挤压模具及要求高耐磨的模具,其抗压屈服强度和耐磨性则均显不足。65Nb钢的化学成分见表1-2-23。65Nb钢的相变点为:Ac1为810~830℃,Ar1为720~740℃,Ms为220℃。65Nb钢的锻造工艺规范见表1-2-24。65Nb钢的退火工艺曲线如图1-2-1所示,退火后硬度为217HBW,如将等温时间由6h延长到9h,则硬度可以进一步降低到187HBW。这就为模具自身冷挤压成形提供了有利条件,因此65Nb材质的模具可以采用冷挤压成形,这也是65Nb钢的最大优点。65Nb钢推荐的淬火、回火工艺规范见表1-2-25。65Nb钢的热处理工艺与力学性能的关系见表1-2-26。

表1-2-23 65Nb钢的化学成分(质量分数) (%)

表1-2-24 65Nb钢的锻造工艺规范

图1-2-1 65Nb钢的退火工艺曲线

2)7Cr7Mo2V2Si(LD)钢。LD钢的碳含量比65Nb钢高,合金元素钒的含量也较高,因此在保持高韧性的情况下,其抗压、抗弯强度及耐磨性均比65Nb钢高。由于LD钢具有良好的强韧性和耐磨性,因而适用于制造冷挤压模、冷镦模,如轴承滚子冷镦模、标准件冷镦凸模等。

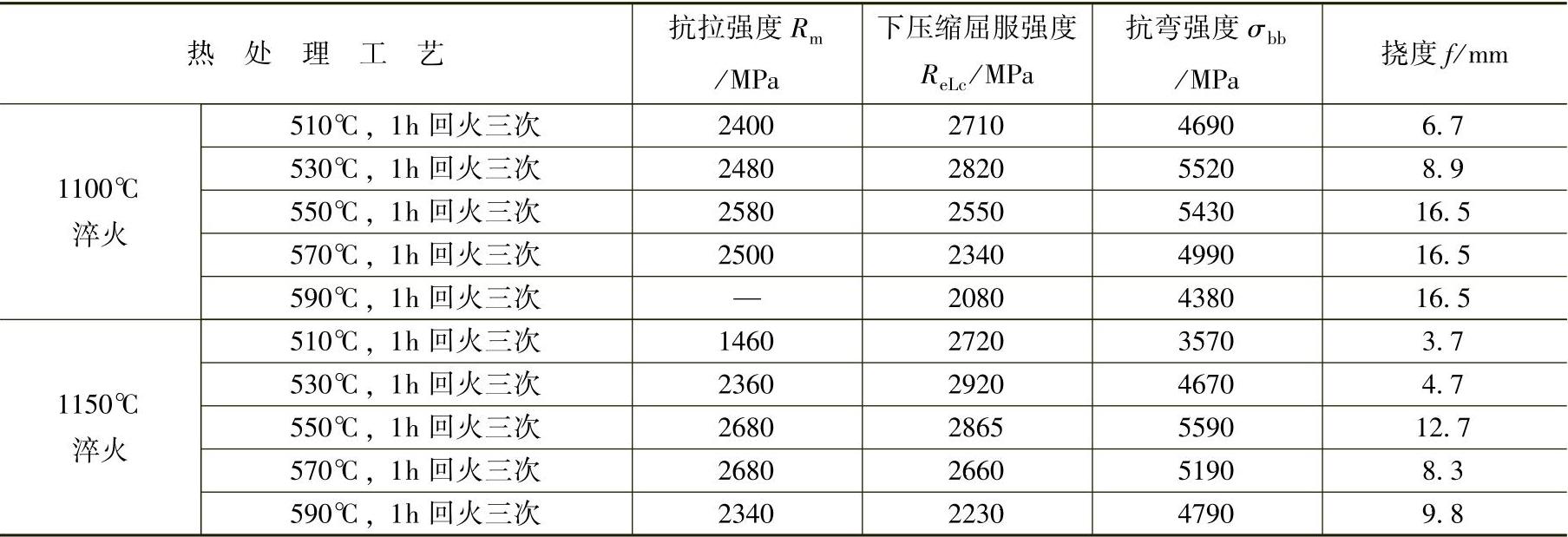

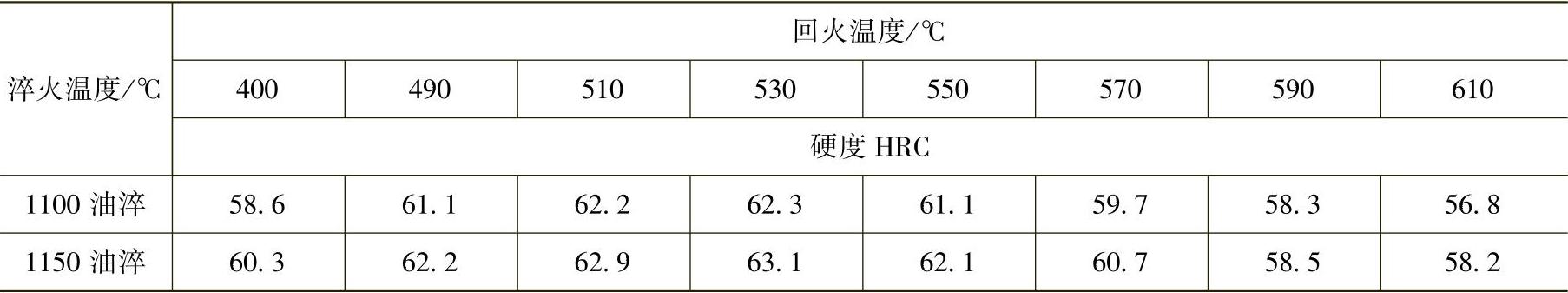

LD钢的化学成分见表1-2-27。为获得较好的韧性,碳的质量分数取0.7%~0.8%。为保持较高的硬度及耐磨性,可加入一定量的Cr、Mo、V碳化物形成元素,加入Si是为了强化铁素体基体。LD钢的相变点为:Ac1为876℃,Ar1为725℃,Ac3为925℃,Ar3为816℃,Ms为105℃。LD钢的锻造工艺规范见表1-2-28,LD钢的热处理工艺规范见表1-2-29和表1-2-30,LD钢经不同温度淬火、回火后的力学性能见表1-2-31和表1-2-32。

表1-2-25 65Nb钢推荐的淬火、回火工艺规范

表1-2-26 65Nb钢的热处理工艺与力学性能的关系

表1-2-27 LD钢的化学成分(质量分数) (%)

表1-2-28 LD钢的锻造工艺规范

表1-2-29 LD钢的退火工艺规范(https://www.xing528.com)

表1-2-30 LD钢的淬火、回火工艺规范

表1-2-31 LD钢经不同温度淬火、回火后的力学性能

表1-2-32 LD钢经不同温度淬火、回火后的硬度

3)5Cr4Mo3SiMnVAl(012Al)钢。012Al钢综合性能好、强韧性高、通用性强,是冷、热兼用型模具钢,在替代Cr12MoV及3Cr2W8V钢制作冷、热作模具方面均取得较好效果。制作冷作模具主要用于冷镦模、中厚钢板凸模、搓丝板模、内六角凸模、切边模等,使用寿命比Cr12MoV钢制作的冷作模具大幅度延长。

012Al钢的化学成分见表1-2-33。012Al钢的相变点为:Ac1为837℃,Ac3为902℃,Ms为277℃。012Al钢的改锻工艺见表1-2-34,改锻后的钢坯按图1-2-2所示工艺曲线进行等温球化退火。012Al钢的热处理工艺见表1-2-35,热处理后的力学性能见表1-2-36和表1-2-37。

图1-2-2 012Al钢的退火工艺曲线

表1-2-33 012Al钢的化学成分(质量分数) (%)

表1-2-34 钢锭及钢坯改锻工艺

表1-2-35 012Al钢的淬火、回火工艺规范

表1-2-36 012Al钢不同温度淬火、回火后的硬度(HRC)

表1-2-37 012Al钢的性能对比

①ϕ10mm×100mm,跨距80mm。

(2)低合金高强韧性冷作模具钢6CrNiSiMnMoV(GD)GD钢已在机械、电子、轻工、航天、邮电等部门成功应用,代替CrWMn、Cr12、GCr15、6CrW2Si、9SiCr、9Mn2V等钢制作各种类型的易崩刃、易断裂的冷作模具,如冷挤压模、冷弯曲模、冷镦模、精密塑料模、温热挤压模等,且均获得满意的成效,模具寿命能延长几倍、十几倍、几十倍甚至数百倍。该钢尤其适用于细长、薄片凸模,形状复杂、大型、薄壁凸凹模和中厚板冷冲裁模及剪刀等。GD钢属于低合金高强韧性冷作模具钢,其合金化特点是适当降碳,同时加入Cr、Ni、Si、Mn、Mo、V等多元少量合金,合金元素总质量分数在4%左右。GD钢的化学成分见表1-2-38。GD钢的相变点为:Ac1为705℃,Ac3为740℃,Ar3为605℃,Ar1为580℃,Ms为172℃。GD钢的锻造工艺规范见表1-2-39,锻后按图1-2-3所示规范退火,退火硬度为230~240HBW。推荐的热处理工艺规范见表1-2-40,热处理后的力学性能见表1-2-41。

图1-2-3 GD钢的球化退火工艺曲线

表1-2-38 GD钢的化学成分(质量分数) (%)

表1-2-39 GD钢的锻造工艺规范

表1-2-40 GD钢的淬火、回火工艺规范

表1-2-41 回火温度对GD钢硬度的影响

(3)火焰淬火冷作模具钢7CrSiMnMoV(CH-1)7CrSiMnMoV钢具有高于T10A、9Mn2V、CrWMn、Cr12MoV钢的强韧性,可用于强韧性要求较高的落料模、冲孔模、切边模、弯曲模、压形模、拉深模、冷镦模等冷作模具的刃口部位,经氧乙炔火焰加热到淬火温度,然后空冷即达到淬硬的目的,变形小,勿需再经其他处理。经火焰淬火处理的模具与碳素工具钢、低合金钢模具相比,具有较长的使用寿命,可使模具寿命延长1~3倍,并可使模具的生产周期缩短近10%,价格降低10%~20%,热处理节省能源80%左右,为冷冲裁模制造工艺实现高效、低成本、节能开辟了新的途径。7CrSiMnMoV钢的热处理变形小,提高了模具制造精度,已广泛应用在标准件、轴承、电子电器及汽车等行业。

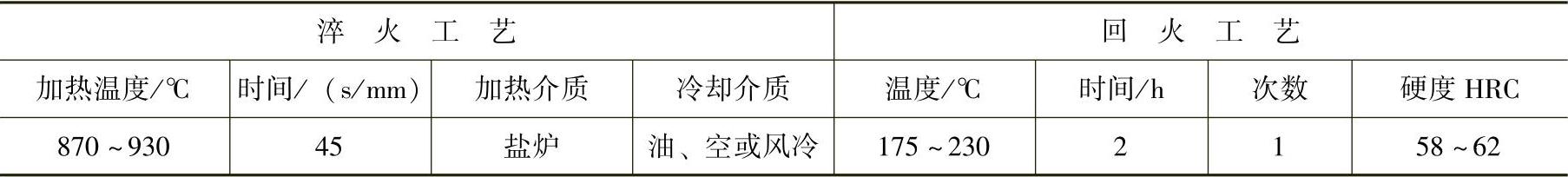

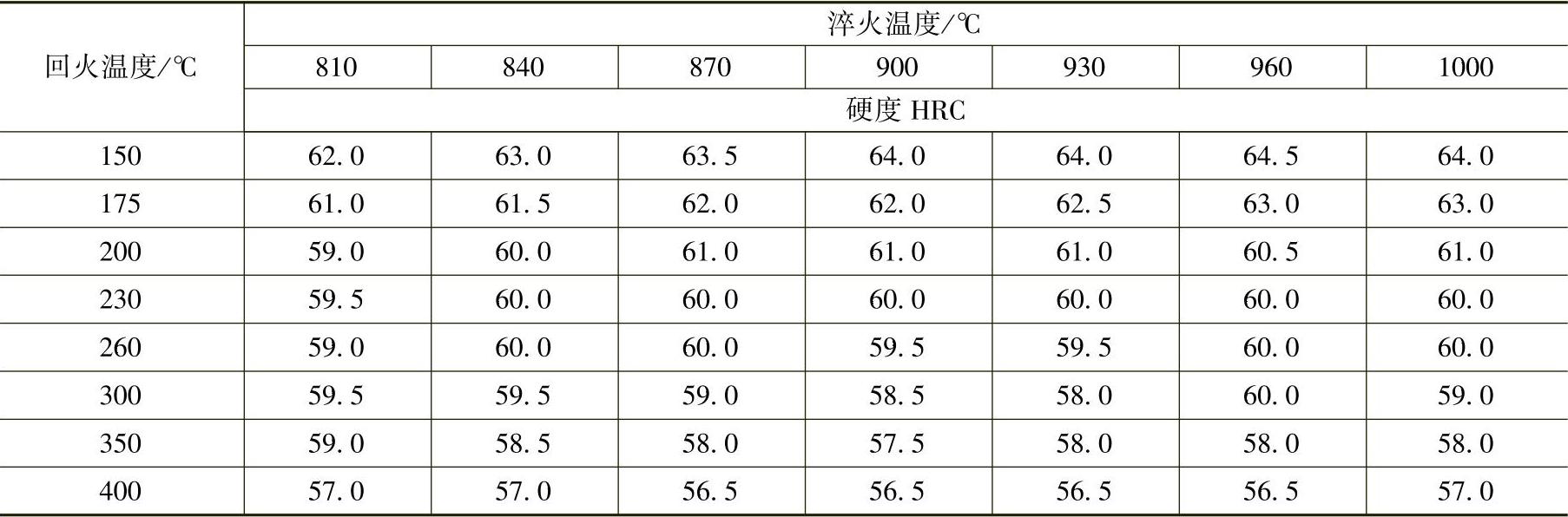

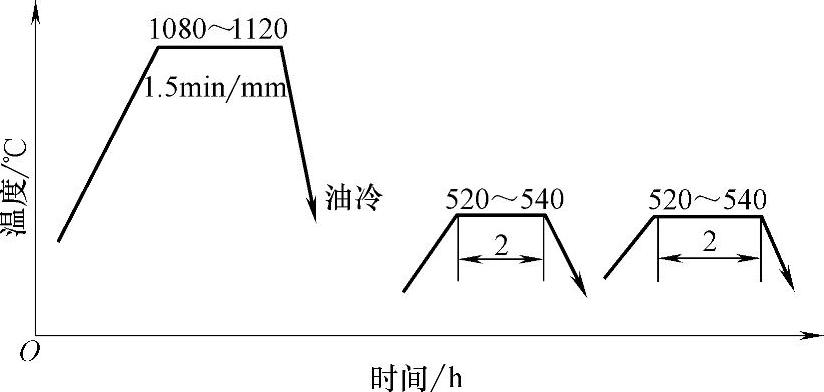

7CrSiMnMoV钢的化学成分见表1-2-42。7CrSiMnMoV钢的相变点为:Ac1为776℃,Ac3为834℃,Ar1为694℃,Ar3为732℃,Ms为211℃。7CrSiMnMoV钢的锻造工艺规范见表1-2-43,锻后按图1-2-4所示工艺退火。推荐的整体淬火、回火工艺曲线如图1-2-5所示,处理后的硬度为58~62HRC。

7CrSiMnMoV钢是适于火焰表面加热淬火的模具钢,火焰加热淬火可用单头或双头喷嘴加热空冷淬火,获得的硬度为58HRC,有一定的淬透层深度。一般模具刃口经200℃预热单件加热淬火,变形率在0.02%~0.05%之内。300mm以内的镶块火焰淬火后,接合缝变形大多在0.1mm左右,可满足大型冷冲裁模制造技术的要求,火焰表面淬火的7CrSiMnMoV钢的各种性能指标比整体加热淬火低5%~15%。

表1-2-42 7CrSiMnMoV钢化学成分

表1-2-43 7CrSiMnMoV钢的锻造工艺规范

图1-2-47 CrSiMnMoV钢的退火工艺曲线

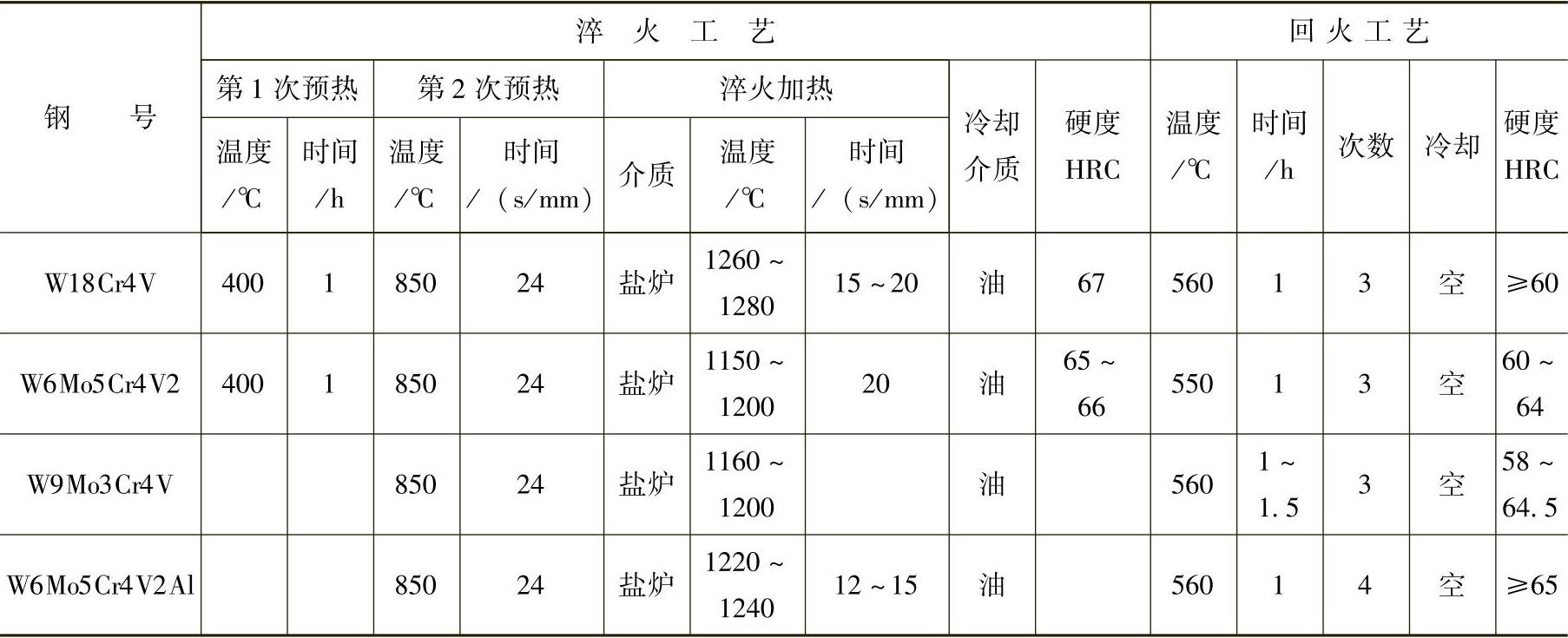

6.易切削精密冷作模具钢

8Cr2MnWMoVS(8Cr2S)钢是我国研制的易切削精密冷作模具钢,在较高强度和硬度的调质态,仍具有较好的切削加工性能,使模具在加工后可以直接使用,这对于形状复杂或要求尺寸配合特别高的模具非常适用。

图1-2-57 CrSiMnMoV钢整体淬火、回火工艺曲线

8Cr2MnWMoVS钢热处理工艺简单,淬透性好,如空冷淬透直径可达100mm;淬火硬度高,如860~920℃空淬、油淬或硝盐分级淬火,硬度均可达到61.5~64HRC;具有良好的强韧性;切削加工性能及抛光研磨性能良好。

8Cr2MnWMoVS钢可作为预先淬硬钢,适宜制作各类塑料、胶木、橡胶、陶土瓷料等制品的精密模具及印制板冲孔模。用该钢制作的模具配合精度较其他合金工具钢高1~2个数量级,表面粗糙度值低1~2级,使用寿命长2~10倍。

8Cr2MnWMoVS钢作为易切削精密冷作模具钢,适于制作冲裁模,因其淬火、回火硬度高,强韧性好,热处理变形小,因而制模精度高,使用寿命长。

8Cr2MnWMoVS钢采用高碳多元少量合金,以硫作为易切削元素,其化学成分见表1-2-44。8Cr2MnWMoVS钢的相变点为:Ac1为770℃,Accm为820℃,Ar1为660℃,Arcm为710℃,Ms为165℃。8Cr2MnWMoVS钢的锻造工艺规范见表1-2-45,锻后球化退火工艺曲线如图1-2-6所示,退火硬度为220~240HBW。锻后一般退火工艺曲线如图1-2-7所示,退火硬度为240HBW左右。作为预先淬硬钢时,推荐热处理工艺为860~880℃淬火,淬火硬度为62~64HRC,550~620℃回火2h,回火硬度为40~48HRC,可进行各种常规加工。

表1-2-44 8Cr2MnWMoVS钢的化学成分 (质量分数) (%)

表1-2-45 8Cr2MnWMoVS钢的锻造工艺规范

图1-2-68 Cr2MnWMoVS钢锻后球化退火工艺曲线

图1-2-78 Cr2MnWMoVS钢锻后一般退火工艺曲线

7.高耐磨、高强韧性冷作模具钢

高强韧性钢虽然克服了高铬钢、高速钢的脆断倾向,但由于钢中碳含量减少,其耐磨性不如高铬钢和高速钢。对一些以磨损为主要失效形式的模具,上述钢种仍满足不了要求。为此,研制了高耐磨、高强韧性的冷作模具钢,其典型钢种主要有9Cr6W3Mo2V2(GM)和Cr8MoWV3Si(ER5)。

(1)9Cr6W3Mo2V2(GM)钢9Cr6W3Mo2V2钢在韧性和强度上均优于高碳高铬钢及高速钢;硬度指标高于基体钢及高碳高铬钢,在抗粘着磨损上也大大优于基体钢和高铬钢,并与高速钢相近;抗弯强度和压缩屈服点远高于高铬钢,其抗弯强度约高出70%。由于GM钢中Cr、W、Mo、V等合金元素配比合理,有较强的二次硬化效应,各项工艺性能好,易于加工制模,是较理想的精密、耐磨冷作模具钢。因而,在高速压力机多工位级进模、滚丝模、切边模、拉深模等方面已得到较好应用。与Cr12MoV及某些基体钢相比,延长寿命2~6倍。在标准件、电器仪表和电机行业都有广泛的应用前景。

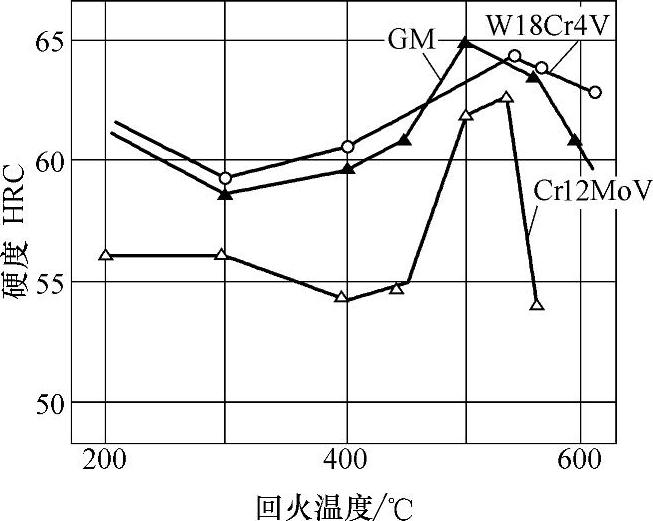

GM钢的化学成分见表1-2-46。GM钢的相变点为:Ac1为795℃,Accm为820℃,Ms为220℃。GM钢的锻造工艺规范见表1-2-47,GM钢的退火工艺曲线如图1-2-8所示,GM钢的淬火、回火工艺曲线如图1-2-9所示。淬火、回火后的力学性能见图1-2-10~图1-2-12和表1-2-48。

表1-2-46 GM钢的化学成分 (质量分数) (%)

表1-2-47 GM钢的锻造工艺规范

图1-2-8 GM钢的两种退火工艺曲线

a)钢锭 b)模具毛坯

图1-2-9 GM钢的淬火、回火工艺曲线

图1-2-11 回火温度对GM钢及其他钢硬度的影响

图1-2-10 淬火温度对GM钢及其他钢硬度的影响

图1-2-12 不同温度淬火及回火后GM钢的硬度

表1-2-48 GM钢与Cr12MoV、D2钢的压缩及弯曲强度

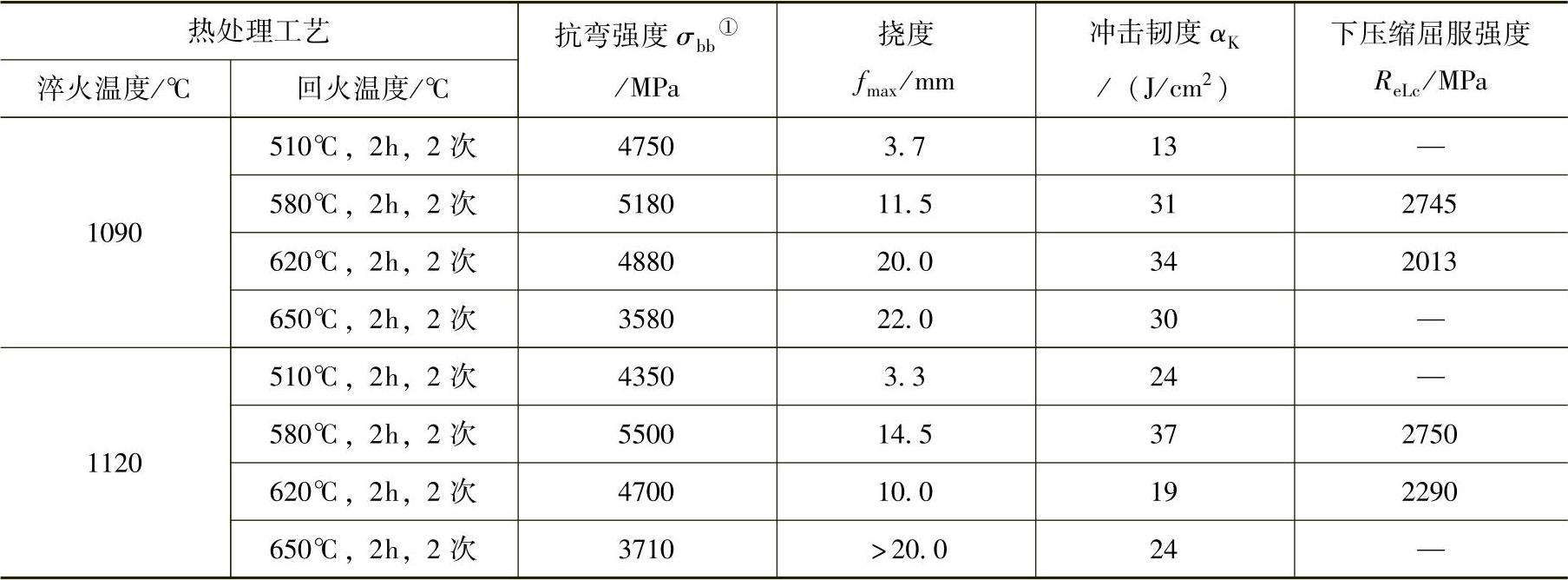

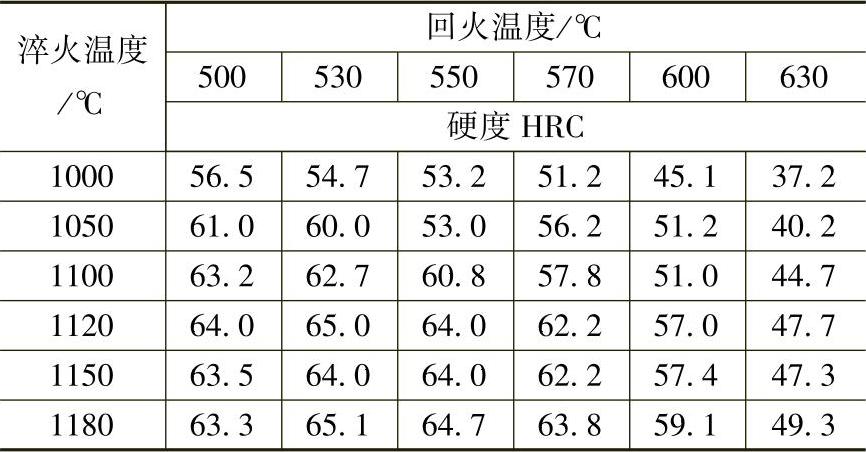

(2)Cr8MoWV3Si(ER5)钢 新型高耐磨冷作模具钢ER5成分设计合理,钨、钼复合加入,增加了二次硬化效果。与基体钢比较,ER5钢提高了碳含量、钒含量以及Cr、Mo、W等碳化物形成元素的含量,因而使ER5钢具有高耐磨性及高强韧性。与Cr12MoV钢比较,ER5钢的碳化物数量少,颗粒细小,分布均匀,强度、韧性、耐磨性等力学性能均优于Cr12MoV钢。ER5钢应用于冷镦模和冷冲裁模,模具寿命显著延长。如果采用ER5钢制作电机硅钢片冷冲裁模,模具总寿命为360万次,一次刃磨寿命21万次,达到国内硅钢片冷冲裁模最高寿命水平。ER5钢的化学成分见表1-2-49。ER5钢的相变点为:Ac1为858℃,Ac3为907℃,Ms为215℃。ER5钢的锻造工艺规范见表1-2-50,ER5钢的退火工艺曲线如图1-2-13所示,退火后硬度为200~240HBW。推荐采用的热处理工艺:对耐磨性要求高又能保证高强韧性时,应采用1150℃淬火,520~530℃回火三次的工艺;对重载服役条件下的模具,采用1120~1130℃淬火,550℃回火三次的工艺。ER5钢经不同淬火温度及三次回火(每次1h)后的硬度见表1-2-51。此外,当1100℃淬火、550℃回火时,ER5钢具有最高抗拉强度(2480MPa);当1180℃淬火、550℃回火时,ER5钢具有最高抗压屈服强度(3487MPa);当1100℃淬火、550℃回火时,ER5钢获得最高抗弯强度(4965.7MPa)。

图1-2-13 ER5钢的退火工艺曲线

表1-2-49 ER5钢的化学成分

表1-2-50 ER5钢的锻造工艺规范

表1-2-51 不同淬火温度及三次回火 (每次1h)后的硬度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。