选择冲压材料时,材料首先应满足前述基本条件,同时根据产品零件的具体情况,从保证产品零件质量、便于生产管理、提高劳动生产率、降低材料消耗及降低产品成本等方面出发,合理选用冲压件材料。具体应考虑以下几点:

1)冲压件的结构类型不同,对材料的力学性能要求也不同。在选用冲压材料时,合理选材的基本要求是不致因成形开裂造成废品,所以首先要根据冲压类型及零件使用特点,来选择具有不同力学性能的金属材料,以达到既能确保产品质量,又能节约材料及降低成本的目的。为此,可按以下方法进行合理选用。

① 试冲。根据生产经验,选择几种板料进行试冲,最后选定没有开裂或废品率低的一种。这种方法带有很大的盲目性,不过其结果较为直观。

② 分析与对比。在分析冲压变形性质的基础上,把冲压件成形时的极限变形程度与板料冲压性能所允许采用的变形程度进行比较,并以此为依据,选取适合于该零件冲压工艺要求的板料。如果冲压件的形状复杂,不能用一般的分析与对比的方法时,可以应用板材的成形极限图作为对比基础。

利用成形极限图合理选材的关键是要计算与判断相同变形路径下的变形余裕度。此处简要介绍这种方法的原则和应用实例。

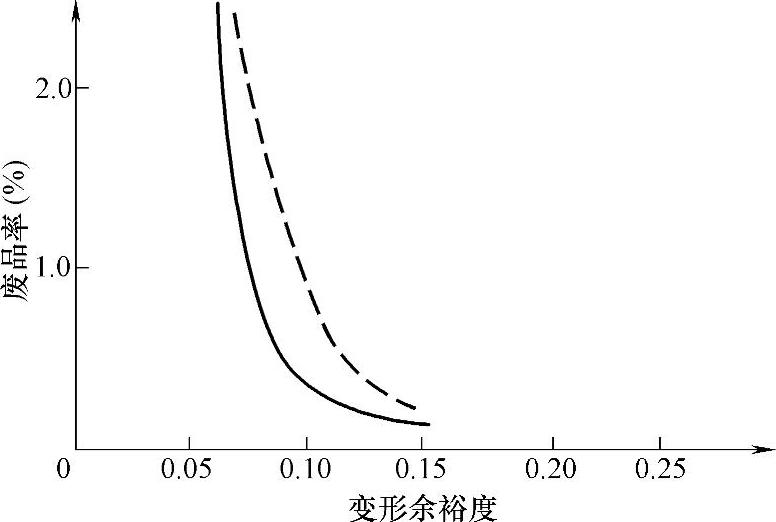

冲压成形时,毛坯危险位置上的应变与成形极限曲线上对应点之间的距离称为变形余裕度。显然,不同的材料,不同的变形状态,其变形余裕度是不相同的。以汽车覆盖件为例,其废品率与变形余裕度关系的统计结果如图1-1-4所示。推荐的变形余裕度应在0.06~0.1以上,此时成形件的废品率可控制在1%以下。例如,解放牌汽车上的地板零件,现用的材料为08Al-ⅡZ级,厚度为1.2mm。作出这种材料及较低级的08Al-ⅡS级材料的成形极限图FLD(图1-1-5)。在变形最为严重的部位上制作坐标网目,然后分三次成形。第一次成形到离最大深度34mm时,第二次成形到离最大深度20mm时,第三次达到最大成形深度。每次成形后,测量两个主应变,并作出其变形状态图SCV(图1-1-5)。从图上可以找到变形路径相同条件下的变形余裕度,如图1-1-5中的Δεmin,由图1-1-5a可知,08Al-ⅡZ级材料的最小变形余裕度为

Δεmin=38%-14%=24%

由图1-1-5b可知,08Al-ⅡS级材料的最小变形余裕度为

Δεmin=33%-14%=19%

图1-1-4 汽车覆盖件废品率与变形余裕度的关系

显然,现用材料08Al-ⅡZ的变形余裕度过大,若改用较低级的08Al-ⅡS材料是允许的。因为从成形极限来看,虽然板料的级别降低了,但用它来成形该零件,其变形余裕度仍然大于允许的数值。(https://www.xing528.com)

各种类型冲压件对材料的要求见表1-1-98。

图1-1-5 地板零件的FLD与SCV

a)材料08Al-ⅡZ b)材料08Al-ⅡS

表1-1-98 各种类型冲压件对材料的要求

2)在选择材料时,首先应了解各种材料的价格,一般产品的材料成本占整个零件成本的60%~80%。因此,在保证力学性能和质量的情况下应尽量选用价廉的材料,以降低成本。

3)充分利用废料及余料。冲压生产中的废料通常分为两部分,由产品结构造成的称为结构废料;由工艺排样造成的称为工艺废料。产品结构废料应在产品设计时尽量考虑对废料的利用。在工艺排样时,应尽量考虑无废料及少废料排样。

4)尽量减少品种规格,以便于生产管理。

5)在不影响产品质量的情况下,允许材料的代用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。