涂覆塑料的钢板、不同金属板叠合在一起(如冷轧叠合)得到的复合板等破裂时的变形比单体材料破裂时的变形大,它的某些材料特性值(比如n值)也大。

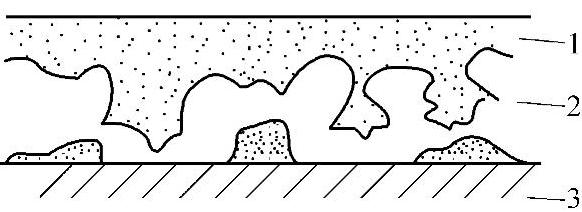

以钢为基体、多孔性青铜为中间层、塑料为表层的三层复合板材,特别适用于汽车、飞机及核反应堆氦循环器中的轴承零件等。因为这类复合板材的冲压性能取决于基体钢,摩擦磨损性能取决于塑料,钢与塑料间通过多孔性青铜层为媒介,获得可靠的结合力,所以性能大大优于一般涂层板材。塑料—铜—钢三层复合板材的结构组成如图1-1-1所示。

图1-1-1 三层复合板材的结构组成

1—塑料 2—铜 3—钢

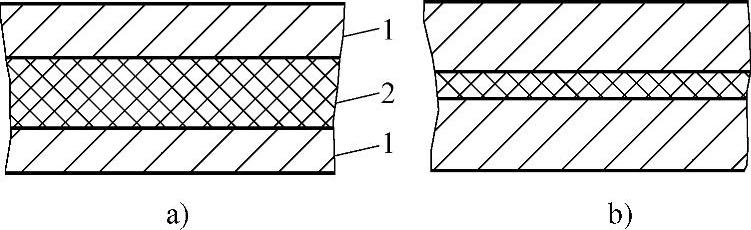

当今,为适应汽车实现振动小、噪声低、舒适性高的需要而重点开发研究的新型汽车用减振复合钢板,是在两层薄钢板之间用粘弹性材料(树脂)为夹层,形成所谓的“三明治”型夹层复合板材。它禀承了钢板强度高、塑性好及树脂阻尼性好的双重优良性能。

选择不同性质的中间夹层材料可实现不同的目的要求。以抗振为目的的夹层复合板材树脂层的厚度一般为0.05mm左右,由于树脂具有较好的粘弹特性,能吸收机械振动,使之转换成热能,并释放出去,从而可达到减少振动,降低噪声的效果。以减轻重量为目的的夹层复合板材中间夹层厚度较大,所用材料是具有高强度的尼龙等。图1-1-2所示为两种防振复合板材的结构组成示意图。(https://www.xing528.com)

图1-1-2 防振复合板材组成示意图

a)钢厚0.2~0.3mm,塑料厚0.3~0.5mm b)钢厚0.3~1.6mm,塑料厚0.05~0.2mm

1—钢 2—塑料

20世纪80年代初期,国际上对复合板材进行的研究结果表明:温度和板间粘接强度对复合板材的成形性能影响较大。提高粘接强度可以明显地改善复合板材的成形性能。当粘接强度达到15MPa以上时,复合板材的n值、r值及均匀伸长率等均与塑料夹层的关系不大,取决于表层钢板性能,大体上接近表层钢板性能水平。此外,复合板材的极限拉深比随夹层厚度的增加而减少,抗起皱能力随厚度的增加而下降,而胀形高度和扩孔率λ几乎不受塑料夹层性能的影响,而主要取决于表层钢板的冲压性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。