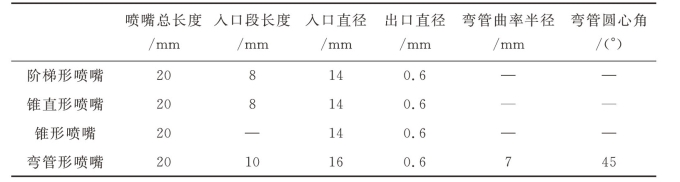

根据上节的离心纺丝喷嘴正交试验设计结果,对最佳结构参数组合的阶梯形喷嘴、锥直形喷嘴、锥形喷嘴和弯管形喷嘴内溶液运动仿真进行比较,4种离心纺丝喷嘴结构参数如表4-13所示。

表4-13 离心纺丝喷嘴结构参数

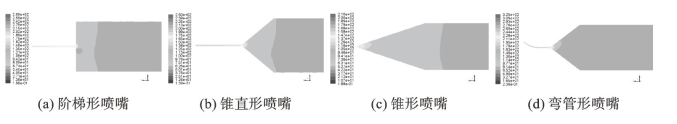

分别对表4-13中阶梯形喷嘴、锥直形喷嘴、锥形喷嘴和弯管形喷嘴内纺丝溶液在高速离心纺丝过程中的流动状态进行仿真模拟,不同离心纺丝喷嘴内溶液流速分布云图如图4-23所示。

图4-23 不同离心纺丝喷嘴内溶液流速分布云图(https://www.xing528.com)

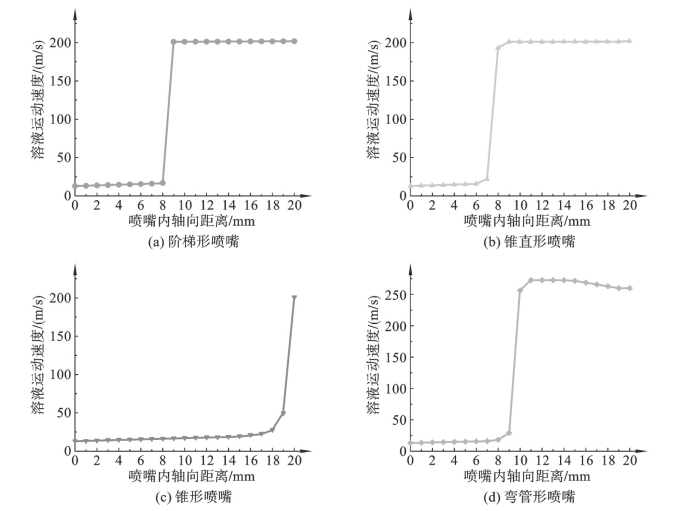

以喷嘴入口为起点,出口为终点,不同离心纺丝喷嘴内溶液流速大小如图4-24所示。通过比较4种离心纺丝喷嘴内的溶液流速,可以发现锥形喷嘴内的溶液流速小于阶梯形喷嘴、锥直形喷嘴和弯管形喷嘴内溶液流速。由图4-24(a)、(b)可知,在喷嘴内轴向距离为9~20 mm时,阶梯形喷嘴和锥直形喷嘴内溶液流速均趋于稳定。由图4-24(d)可知,轴向距离10~20 mm区间为弯管形喷嘴出口段,该区间的溶液流速先上升到一定值稳定后略微下降。

图4-24 不同离心纺丝喷嘴内溶液流速大小

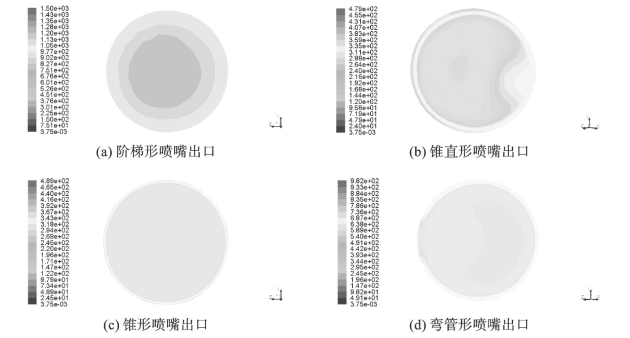

图4-25为不同离心纺丝喷嘴出口处溶液湍流动能分布云图。在高速离心纺丝过程中,纺丝溶液在喷嘴出口处的湍流动能对于纺丝射流的稳定性有着重要影响。喷嘴出口处溶液湍流动能越大,纺丝射流的稳定性越好,有利于降低纤维的平均直径和提高纳米纤维的形态质量。根据仿真结果可知,阶梯形喷嘴出口处溶液平均湍流动能为211.3065 m2/s2,锥直形喷嘴出口处溶液平均湍流动能为198.4375 m2/s2,锥形喷嘴出口处溶液平均湍流动能为135.4264 m2/s2,弯管形喷嘴出口处溶液平均湍流动能为265.4325 m2/s2。因此弯管形喷嘴出口处溶液湍流动能最大,有利于形成稳定的纺丝射流。

图4-25 不同离心纺丝喷嘴出口处溶液湍流动能分布云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。