锥直形喷嘴喷丝头的三维结构如图4-14(a)所示。溶液罐体的长度为60 mm,罐体的管道直径与喷嘴入口直径一致。锥直形喷嘴喷丝头网格模型如图4-14(b)所示,采用非结构化网格划分,网格结构为四面体网格。为保证喷嘴处的网格划分质量和仿真结果的精确度,将整体网格的最大网格尺寸设置为0.1 mm。锥直形喷嘴喷丝头的边界层网格结构为六面体棱柱网格,边界层一共分为3层。

图4-14 锥直形喷嘴喷丝头模型

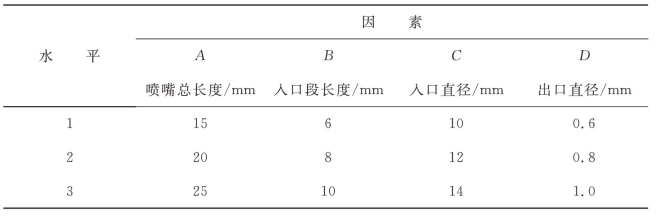

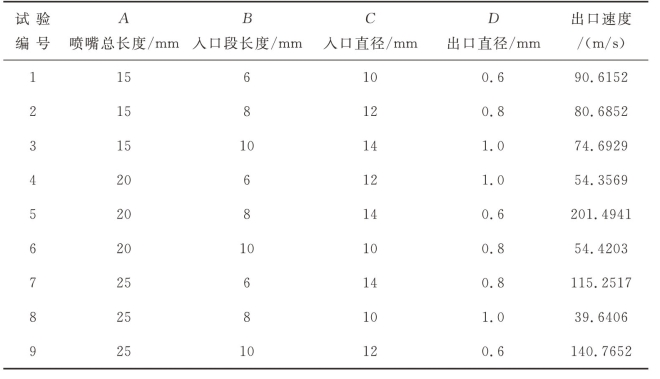

为了得到锥直形喷嘴的最佳结构参数,需要进行正交试验,并将纺丝溶液在锥直形喷嘴内的出口速度作为研究的一个重要指标。以锥直形喷嘴的喷嘴总长度、入口段长度、入口直径和出口直径作为正交试验的4个因素,分别用代号A、B、C、D来表示。每个因素分别有3个水平,正交因素水平表如表4-4所示。

表4-4 锥直形喷嘴的正交试验因素水平

根据上述锥直形喷嘴的正交因素表,可以得到9组不同参数组合的锥直形喷嘴正交试验方案,纺丝溶液在锥直形喷嘴出口速度的数值模拟结果如表4-5所示。

表4-5 锥直形喷嘴的正交试验结果

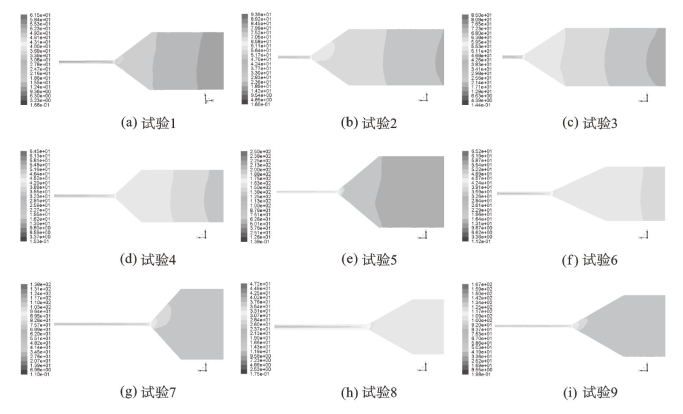

图4-15为9组试验方案中锥直形喷嘴内溶液流速分布云图。从图中可看出,纺丝溶液从锥形入口段管道流向喷嘴出口的过程中,流速大小逐渐递增,在锥直形喷嘴出口处达到最大值。(https://www.xing528.com)

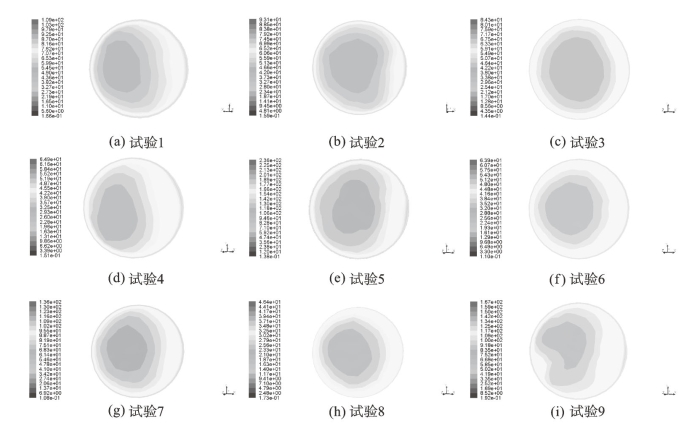

图4-16为9组试验方案中锥直形喷嘴出口截面的溶液流速分布云图。从图中可看出,锥直形喷嘴出口管道中心区域纺丝溶液流速最高。纺丝溶液流速从喷嘴出口中心到喷嘴出口管壁逐级递减。

图4-15 9组试验方案中锥直形喷嘴内溶液流速分布云图

图4-16 9组试验方案中锥直形喷嘴出口截面的溶液流速分布云图

为了研究锥直形喷嘴各因素对纺丝溶液出口速度的影响程度及判断最佳的因素组合,需要对9组正交试验方案中纺丝溶液在锥直形喷嘴内的出口速度进行极差分析,极差分析结果如表4-6所示。

表4-6 锥直形喷嘴正交试验的极差分析

锥直形喷嘴正交试验的极差分析结果表明,锥直形喷嘴试验因素对纺丝溶液出口速度影响程度的主次顺序为DCAB,即锥直形喷嘴出口直径对溶液出口速度的影响最大,其次是入口直径、喷嘴总长度和入口段长度;锥直形喷嘴的最佳试验因素组合为A2 B2 C3 D1,即锥直形喷嘴总长度为20 mm,入口段长度为8 mm,入口直径为14 mm,出口直径为0.6 mm时,锥直形喷嘴内纺丝溶液的出口速度最大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。