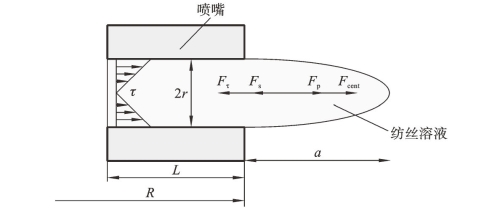

由喷嘴处纺丝溶液锥体形成原理可知,纺丝溶液从喷嘴喷出时主要受离心力、静压力、黏性力和表面张力的作用。其中离心力和静压力为驱动力,黏性力和表面张力为阻力,此时纺丝溶液受到的离心力、静压力、黏滞力以及表面张力沿喷嘴轴线方向保持平衡。为探究形成纺丝溶液锥体所需临界转速与溶液参数和喷嘴参数间的关系,可将喷嘴中纺丝溶液受力平衡简化为沿喷嘴轴线方向的受力平衡,如图3-7所示。图中r为喷嘴的半径,L为喷嘴长度,R为喷嘴出口处与旋转轴之间的距离,a为纺丝溶液锥体的长度。

图3-7 纺丝溶液锥体受力分析

此时纺丝溶液锥体勿超出括号沿喷嘴轴线方向受力保持平衡:

![]()

由高速离心纺丝原理可知,纺丝溶液储存在纺丝容器中,由于容器内的纺丝溶液与喷嘴中的纺丝溶液之间存在液面高度差,因此喷嘴中纺丝溶液将受到静压力的作用。此时纺丝溶液受到沿喷嘴轴线方向的静压力为:

![]()

式中:h为容器内纺丝溶液与喷嘴内纺丝溶液的液面高度差;

A为喷嘴截面面积。

喷嘴中纺丝溶液流动将受到自身黏滞力的作用,纺丝溶液沿喷嘴轴线的黏滞力为:

![]()

式中:A1为纺丝溶液与喷嘴的接触面积,即喷嘴内壁的表面积;

k为纺丝溶液的稠度系数;

n为纺丝溶液的流变指数;

v1为纺丝溶液在喷嘴中的平均流速;

r为喷嘴半径。

纺丝溶液在转动过程中受到的牵连加速度由切向加速度与法向加速度组成,其中法向加速度是由纺丝溶液随喷嘴转动产生的离心力产生的。喷嘴内部纺丝溶液受到的离心力为:

![]()

式中:r为喷嘴半径;

L为喷嘴的长度;

R为喷嘴末端距离旋转中心的距离;

ω为喷嘴旋转角速度。

喷嘴顶端纺丝溶液锥体在忽略空气阻力以及重力发生形变的情况下类似于半个椭球体,该椭球体的长度为纺丝溶液锥体的伸出长度,椭球体的高度为喷嘴的直径,由此可得,纺丝溶液锥体的体积为:(https://www.xing528.com)

![]()

喷嘴出口处纺丝溶液锥体受到的离心力为:

![]()

式中:a为纺丝溶液锥体的长度。

结合式(3.49)与式(3.51)可得纺丝溶液受到的离心力为:

![]()

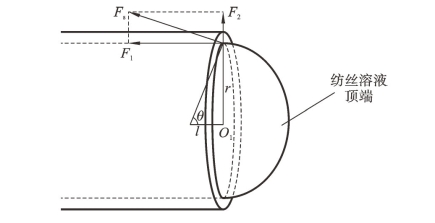

纺丝溶液的表面张力产生于纺丝溶液锥体表面,对纺丝溶液的流动起阻碍作用,纺丝溶液锥体的表面张力如图3-8所示。

图3-8 纺丝溶液锥体的表面张力

如图3-8所示,其中r为喷嘴半径,l是纺丝溶液边的长度,θ是表面张力与竖直方向的夹角,F1和F2为表面张力沿竖直方向与水平方向上的两个分力。表面张力计算公式为:

![]()

式中:σ为纺丝溶液的表面张力系数。

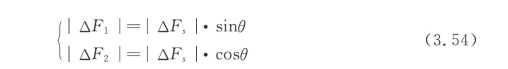

此时纺丝溶液受到的表面张力沿竖直与水平方向上的分力分别为:

表面张力沿竖直方向上的分力F2沿着溶液边缘一周相互抵消,因此纺丝溶液锥体最终只有水平方向上的分力。纺丝溶液沿喷嘴轴线方向的表面张力为:

![]()

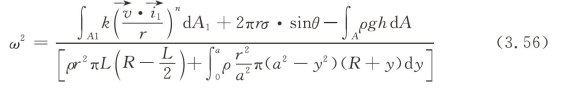

由黏滞力、表面张力、离心力以及静压力沿喷嘴轴线方向受力平衡可得,高速离心纺丝过程中临界角速度与实验参数之间的关系为:

根据以上推导可初步确定纺丝溶液从喷嘴喷出所需的临界角速度与纺丝参数间的关系。将质量分数为2%~9%聚氧化乙烯溶液的参数带入式(3.56)中,得出喷嘴处形成纺丝溶液锥体所需的临界转速随溶液浓度的变化规律,如图3-9(a)所示。保持6%聚氧化乙烯溶液的参数不变,改变喷嘴直径,可得喷嘴直径对临界转速的影响,如图3-9(b)所示。

图3-9 不同纺丝参数时临界转速

由式(3.56)与图3-9可知,形成纺丝溶液锥体所需的临界转速主要与纺丝溶液自身性质、旋转半径、喷嘴直径等参数有关,其中与喷嘴的半径成反比,与纺丝溶液的黏度成正比。研究纺丝溶液在喷嘴中的受力情况以及形成纺丝射流所需的临界转速,有助于在纺丝之前确定电动机的最低转速,这为纳米纤维的制备提供理论依据的同时也为高速离心纺丝设备的优化设计奠定了基础。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。