从离心纺丝法的原理可以看出,这种方法的根本就是利用离心力来拉伸射流从而形成纳米纤维。由离心力公式可知,纺丝溶液受到的离心力与纺丝溶液的质量、喷嘴的旋转半径以及电动机旋转角速度的平方均成正比。纺丝液在喷头内必须克服其自身的表面张力和黏滞力,才能从喷丝口喷出。当电动机转速足够大时,此时喷头也将获得足够大的转速。有研究表明,当其他实验条件不变时,喷头的旋转速度是影响纤维直径很重要的因素,在一定范围内,随着转速增加,离心力增大,纤维直径减小。当喷头的转速增大时,纤维的直径在减小。但是这种减小的趋势也只是在一定的范围内,当喷头转速继续增大时,这种纤维直径减小的程度会越来越小。而且当转速增加到一个临界值时,纤维会出现断裂的现象,再继续增大转速会使射流成为链珠状,导致纤维直径增大或者无法成丝。

由于纳米纤维的性能取决于它的表面特征,Golecki提出了在生产过程中必须优化哪些参数才能控制纤维的形貌。我们建立并测试了一个数学模型,该模型描述了高速离心纺丝过程中流体不稳定性和溶剂去除之间的竞争如何调节纤维中串珠的程度。我们的数据表明,纺丝过程中的溶剂蒸发导致射流黏度增加,这些变化抑制了珠粒的形成和射流细化。通过改变高速离心纺的实验参数探究影响纳米纤维的影响因素,结果表明,提高溶剂挥发性、溶液黏度和纺丝速度可以降低纤维珠化。研究结果表明,在高速离心纺丝制造纳米纤维过程中,纳米纤维的形貌和直径可以被精确地控制。

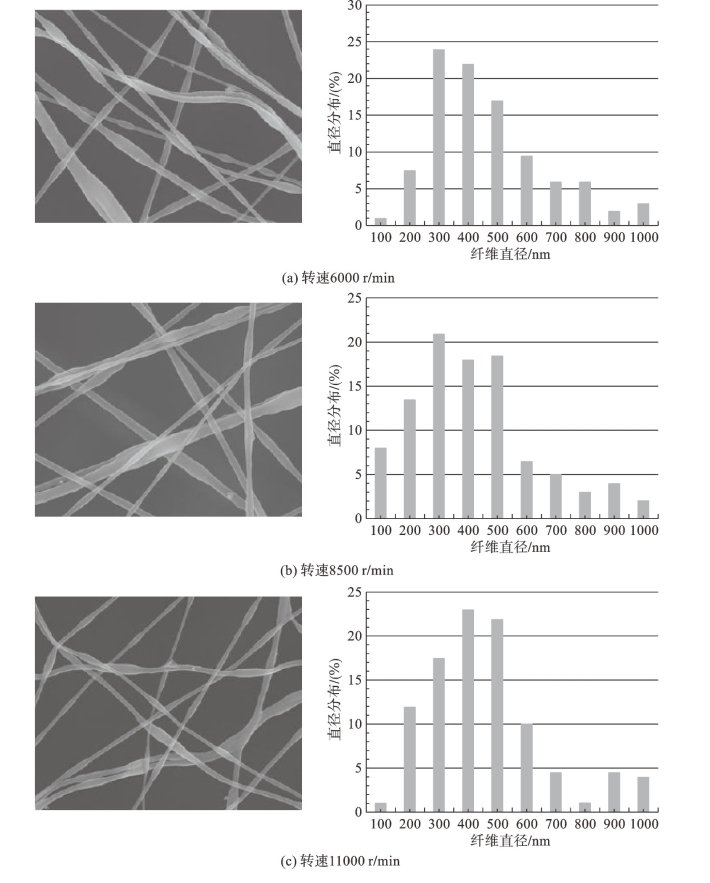

为了探究转速与纳米纤维形态间的关系,研究人员进行了不同程度的探索。Stojanovska等人在通过高速离心纺丝制备木质素/聚氨酯纳米纤维的过程中提出纺丝溶液受到的离心力作为形成射流的驱动力,主要受转速的影响,它进一步影响射流的出口速度,以及射流到收集装置的路径,从而影响纤维的形态。转速的增加可加速纺丝射流的拉伸,从而改善射流速度的衰减和使得纳米纤维直径得到缩小。纤维直径随电动机转速的变化趋势如图2-21所示,相较于电动机转速为6500 r/min时制备的纤维,当电动机转速为8500 r/min时,纤维平均直径更小,且分布较为集中。电动机的转速增加将会使得制备的纳米纤维直径得到一定程度的下降。另一方面,转速也影响喷嘴外部的气流速度,有助于溶剂的蒸发。较快的气流速度将会加速溶剂的蒸发,进而影响纺丝溶液射流的拉伸细化,导致制备的纤维直径变粗。可能是由于这个原因,使得在电动机转速为11000 r/min时,离心纺丝制备的木质素/聚氨酯纳米纤维直径较粗。(https://www.xing528.com)

图2-21 不同转速下木质素/聚氨酯纳米纤维直径分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。