1.纺丝溶液表面张力

在离心纺丝中,纳米纤维生产有两个较为重要的因素,其中一个就是聚合物溶液的表面张力。表面张力在纳米纤维的形成中起着重要的作用,它是常规纺丝技术中形成珠状纤维的主要原因,表面张力使得纳米纤维表面积趋向最小,容易将射流纤维转化为球状纤维。在离心纺纱过程中,三种力即表面张力、离心力和黏滞力相互作用,共同决定最终纤维的形貌。具体来说,离心力倾向于拉伸液体射流并扩大表面积,而黏滞力则阻止形状的迅速变化,从而帮助形成平滑的纤维。表面张力使得纤维表面积趋向于最小,形成珠状纤维,它是射流从喷嘴喷射后形成串珠状纤维的主要原因。纺丝溶液从喷嘴中喷出时在克服自身黏滞力的同时还需要克服沿喷嘴轴线方向上的表面张力。同时,如果纺丝溶液的表面张力过高,表面张力会导致射流破裂并产生液珠,从而形成珠状纤维,这是目前影响纳米纤维直径分布均匀性以及纳米纤维表面光滑程度的主要因素。

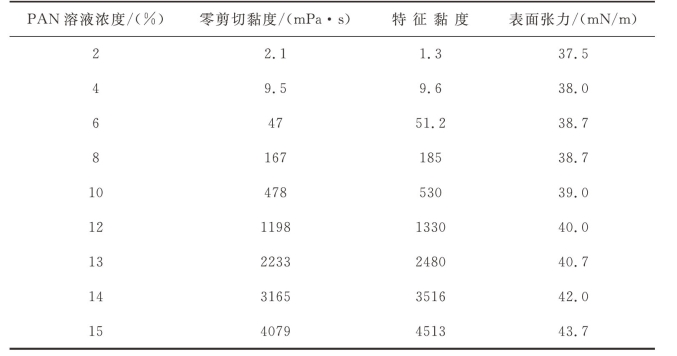

在实际操作中,调整分子结构、分子量和溶剂类型是控制表面张力的可行途径,也可采用其他更容易的方法来改变表面张力,如添加添加剂和不同表面张力的混合溶剂。同时,聚合物溶液的黏度会影响表面张力。Lu等人在利用高速离心纺丝制备聚丙烯腈(PAN)纳米纤维的过程中,通过黏度计测量了聚丙烯腈溶液的表面张力与溶液浓度间的关系,如表2-1所示。

表2-1 聚丙烯腈(PAN)纺丝溶液表面张力与浓度间的关系

2.纺丝溶液黏度

离心纺丝中纺丝液的黏度也是一个重要的影响纤维形成的参数。对于聚合物溶液,如果溶液黏度过大,分子间的引力会很大,使分子缠结在一起,用于拉伸纤维的力可能不够强,难以使溶液从喷嘴口喷出并形成射流,不易产生纳米纤维;如果黏度太小,低缠结、低黏度的纺丝溶液形成的射流纤维容易破碎,珠状纤维会大量形成,影响纤维表面质量和性能。黏度大小直接影响纺丝溶液的流动速率,采用黏度较大的纺丝溶液时,喷嘴的转速也应增加才能保证制备的纳米纤维直径不会粗大。同时,聚合物的黏性会引起射流纤维的挤出胀大现象,从而增加射流直径。产生这种现象的原因是聚合物的弹性成分引起的应力松弛。当纤维尺寸减小,溶剂开始蒸发时,溶液的黏性也会发生变化,使得射流变得不稳定。

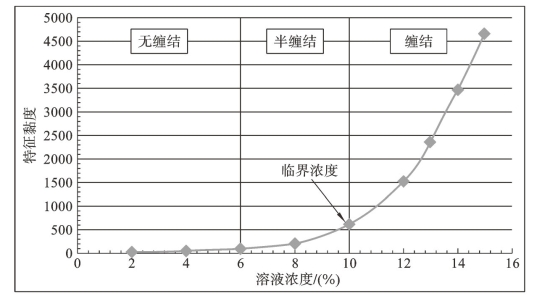

Lu等人通过以聚丙烯腈(PAN)为溶质,以二甲基甲酰胺(DMF)为溶剂制备聚丙烯腈纺丝溶液,通过改变聚丙烯腈所占的质量分数配置制备出不同浓度的聚丙烯腈纺丝溶液,并且分析黏性与浓度间的关系,如图2-15所示,研究发现,当聚合物浓度低于6%时,由于表面张力高和链缠结不足(即链缠结量小),此时没有纳米纤维形成。当浓度增加到6%时,聚合物溶液进入半缠结状态,由于表面张力过高,此时开始形成珠状纤维,并且由于链缠结仍然局限于半缠结态,形成的纤维数量较少。随着纺丝溶液浓度的增大,PAN纳米纤维的形态逐渐改善。最终发现PAN纺丝溶液的临界浓度为10%,此时PAN纳米纤维的形态达到最佳。

图2-15 PAN的特征黏度与聚合物浓度的关系

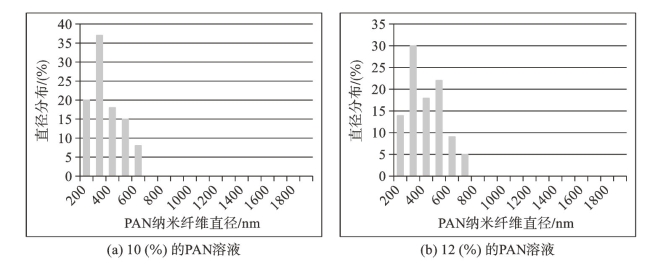

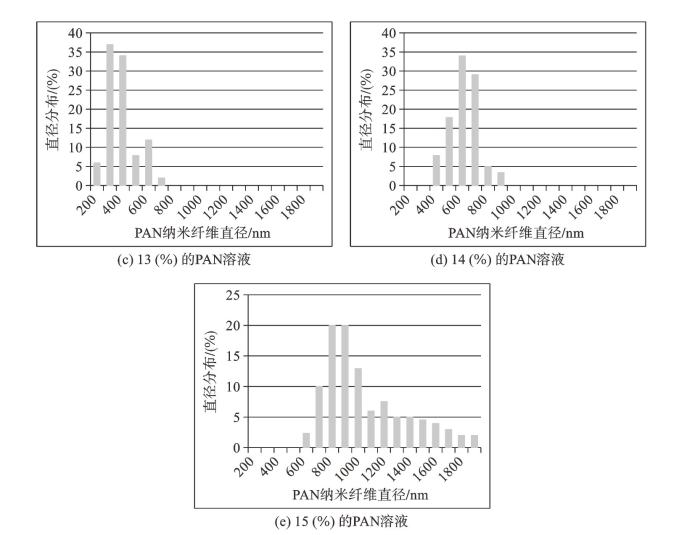

同时他们还研究PAN纳米纤维与PAN纺丝溶液浓度间的关系,他们使用直径为0.4 mm、收集距离为10 cm的离心装置,在4000 r/min转速下使用不同浓度的PAN纺丝溶液制备了PAN纳米纤维,纳米纤维直径分布与纺丝溶液浓度间的关系如图2-16所示,当PAN纺丝溶液浓度为13%时,纳米纤维的直径分布最为集中,此时平均值为400 nm,而当PAN浓度为10%时,纳米纤维的平均直径最小,随着纺丝溶液浓度的增加,纳米纤维的平均直径也逐渐增加,当纺丝溶液浓度增加至15%时,纳米纤维平均直径已经达到1000 nm。(https://www.xing528.com)

图2-16 转速为4000 r/min,收集距离为10 cm,喷嘴直径为0.4 mm时不同浓度PAN纺丝溶液所制备出的纳米纤维直径分布

续图2-16

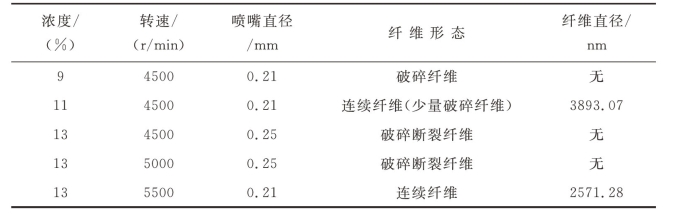

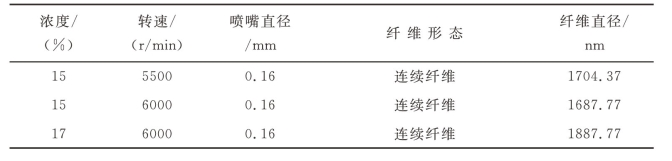

Xia等人采用离心纺丝法制备Fe2 O3中空超细纤维,大大提高了其吸附过滤的性能。他们研究纺丝工艺参数对Fe2 O3中空超细纤维形态的影响,通过改变喷嘴的直径、电动机转速和聚合物溶液浓度来控制纤维的形态、直径和孔隙度。纺丝实验结果表明:Fe2O3中空超细纤维的形态结构与纺丝工艺参数(溶液浓度、电动机转速、喷嘴直径)间存在着必然的联系,如表2-2所示。

表2-2 不同纺丝参数下的Fe2 O3中空超细纤维形态结构

续表

不同浓度的溶液制备的Fe2 O3中空超细纤维的形态存在显著差异,当浓度低于11%时,无法形成Fe2 O3中空超细纤维或者只能形成少量破碎的纤维,当浓度大于11%时,才可以形成连续的Fe2 O3中空超细纤维,随着浓度的增大,Fe2 O3中空超细纤维的直径越来越大,当浓度大于15%时,形成的纤维直径明显增大。转速低于4500 r/min时,无法形成连续的纤维,随着转速的增加,纤维受到的离心力越大,形成的纤维直径越细,当转速达到6000 r/min时,可以收集到较好的纤维。喷嘴直径过大(大于0.25 mm时)制备的中空结构的纤维容易破碎,直径较小的喷嘴能够形成直径较细的纤维,但是直径过小的喷嘴会使得纤维射流受阻,影响纤维形态。

纺丝溶液的黏度通常通过选择性调节分子结构、分子量和加工温度来控制。然而,控制聚合物溶液黏度最合理、最方便的方法是调节聚合物在溶液中的浓度。纺丝液的浓度直接影响纺丝液的黏度,从而影响纤维的形貌。当纺丝液浓度较低时,纳米纤维主要为珠链。随着浓度的增加,这种现象会减少,纳米纤维趋于均匀,纳米纤维的有序度增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。