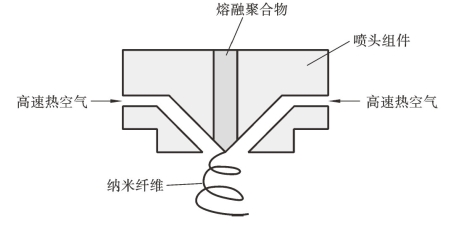

熔喷纺丝法起源于1954年美国华盛顿海军研究所研究气流喷射法纺丝时,成功制备出5 μm以下的超细纤维,并制造出由这种纤维组成的非织造布。20世纪70年代后期,美国公司Exxon Mobil将这项纺丝技术转为民用,熔喷纺丝法得到迅速发展。图1-20为熔喷纺丝法制备纳米纤维的原理图。聚合物树脂经过挤压熔融后,将其送入喷丝组件中。将熔融状的材料通过多个喷嘴同时挤出,在高速高压热空气流的作用下对熔融材料进行拉伸,拉伸过后的熔融物直径急剧下降,最终获得直径较细的纤维。在熔喷纺丝法中,可以通过选择性地调节诸如聚合物熔体的固有特性和空气的流速、空气的温度、喷嘴几何形状等参数来调节最终形成的熔喷纤维的结构。

图1-20 熔喷纺丝法制备纳米纤维的原理图

余凯等人提出一种异形熔喷纺丝喷嘴喷头,并申请相关专利。现有的熔喷纺丝喷头生产的纤维的截面均为圆形,导致制备得到的熔喷非织造布中纤维之间的摩擦系数低,在缠结过程中易发生滑移现象,导致熔喷非织造布的拉伸强度较低。而该专利通过在熔喷纺丝喷嘴上设置不同孔径形状的异形喷嘴出口,使得熔喷纺丝时可获得特殊几何形状的异形纳米纤维。异形纤维在缠结过程中可以提高纤维网的蓬松度和孔隙率。不同截面的异形纤维之间有一定的嵌锁作用,使得熔喷非织造布各纤维之间摩擦系数增加,有助于非织造布拉伸强度的提高。喷嘴出口形状如图1-21所示。

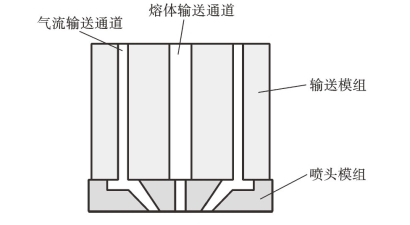

祝博文等人提出一种新型的熔喷纺丝喷头结构,如图1-22所示。该熔喷纺丝喷头结构分为输送模组和喷头模组两个部分。输送模组包括熔体输送通道以及两侧的气流输送通道。喷头模组包括喷丝孔以及对称于喷丝孔两侧的缓冲气腔、喷气孔。通过输送模组和喷头模组结合处的方形气腔,使得高速热气流从输送通道送入喷气孔时得到充分缓冲,提高喷气孔喷出气流时的稳定性,避免因高速热气流紊乱从而出现熔喷纺丝纳米纤维质量不稳定现象。(https://www.xing528.com)

图1-21 熔喷纺丝异形喷嘴出口

图1-22 一种新型熔喷纺丝喷头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。