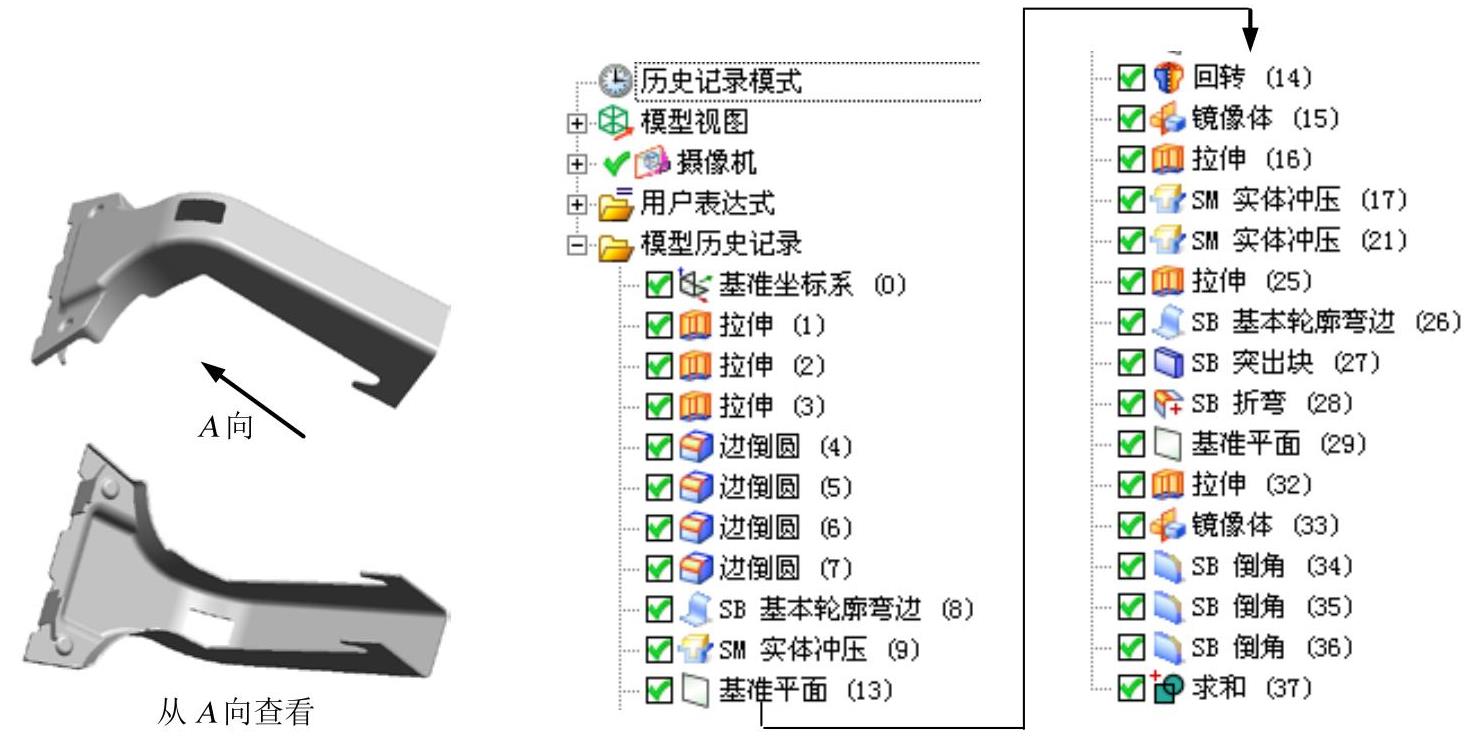

实例概述:

本实例详细讲解了剃须刀手柄的设计过程,主要应用了轮廓弯边、实体冲压、拉伸等命令。需要读者注意的是“实体冲压”命令的操作创建方法及过程。钣金件模型及相应的模型树如图14.1所示。

图14.1 钣金件模型及模型树

Step1.新建文件。选择下拉菜单

命令,系统弹出“新建”对话框;在

命令,系统弹出“新建”对话框;在 选项卡

选项卡 区域下的列表中选择

区域下的列表中选择

模板;在

模板;在 区域的

区域的 文本框中输入文件名称shaver_party;单击

文本框中输入文件名称shaver_party;单击 按钮,进入“NX钣金”环境。

按钮,进入“NX钣金”环境。

Step2.创建图14.2所示的拉伸特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“拉伸”对话框。

命令,系统弹出“拉伸”对话框。

(2)单击“拉伸”对话框中的“绘制截面”按钮 ,系统弹出“创建草图”对话框;选取XY平面为草图平面,选中

,系统弹出“创建草图”对话框;选取XY平面为草图平面,选中 区域的

区域的 复选框,单击

复选框,单击 按钮,进入草图环境;绘制图14.3所示的截面草图;单击

按钮,进入草图环境;绘制图14.3所示的截面草图;单击 按钮,退出草图环境。

按钮,退出草图环境。

图14.2 拉伸特征1

图14.3 截面草图

(3)定义拉伸属性。在“拉伸”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值5;其他采用系统默认设置。

文本框中输入数值5;其他采用系统默认设置。

(4)单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

Step3.创建图14.4所示的拉伸特征2。选择下拉菜单

命令;选取图14.4所示的模型表面为草图平面,取消选中

命令;选取图14.4所示的模型表面为草图平面,取消选中 区域的

区域的 复选框,绘制图14.5所示的截面草图,在“拉伸”对话框

复选框,绘制图14.5所示的截面草图,在“拉伸”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入0,在

文本框中输入0,在 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值1.5;在

文本框中输入数值1.5;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,采用系统默认的求和对象;单击

选项,采用系统默认的求和对象;单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图14.4 拉伸特征2

图14.5 截面草图

Step4.创建图14.6所示的拉伸特征3。选择下拉菜单

命令;选取YZ平面为草图平面,绘制图14.7所示的截面草图,在“拉伸”对话框

命令;选取YZ平面为草图平面,绘制图14.7所示的截面草图,在“拉伸”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入-4,在

文本框中输入-4,在 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值4;在

文本框中输入数值4;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,采用系统默认的求和对象;单击

选项,采用系统默认的求和对象;单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图14.6 拉伸特征3

图14.7 截面草图

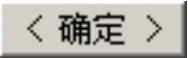

Step5.创建图14.8b所示的边倒圆特征1。选择下拉菜单

命令,进入建模环境;选择下拉菜单

命令,进入建模环境;选择下拉菜单

命令,在

命令,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,选取图14.8a所示的边线为边倒圆参照边,在

选项,选取图14.8a所示的边线为边倒圆参照边,在 文本框中输入1;单击“边倒圆”对话框的

文本框中输入1;单击“边倒圆”对话框的 ,完成边倒圆特征1的创建。

,完成边倒圆特征1的创建。

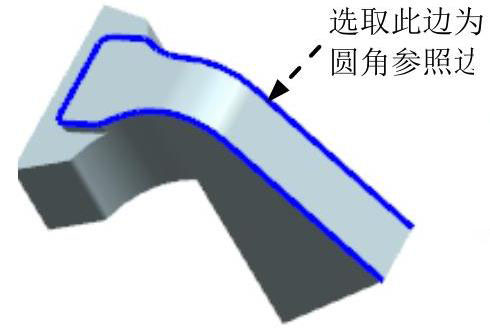

Step6.创建圆角特征2。选取图14.9所示的边为圆角参照边,圆角半径值为1。

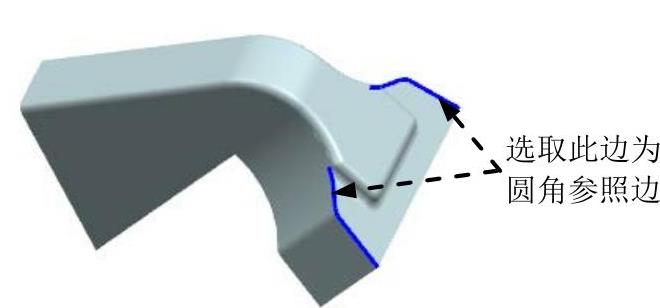

Step7.创建圆角特征3。选取图14.10所示的边为圆角参照边,圆角半径值为1。

Step8.创建圆角特征4。选取图14.11所示的边为圆角参照边,圆角半径值为0.2。

图14.8 边倒圆特征1

图14.9 选取圆角参照边

图14.10 选取圆角参照边

图14.11 选取圆角参照边

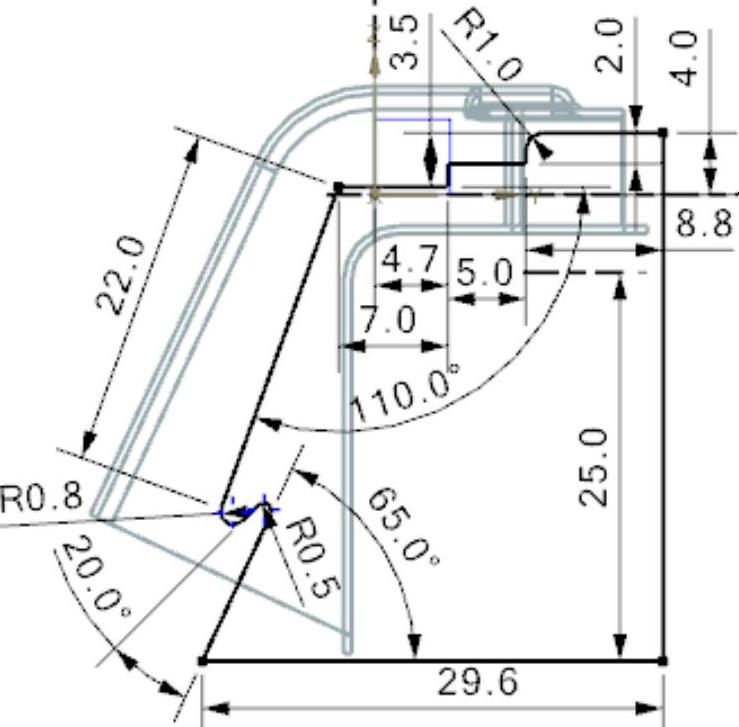

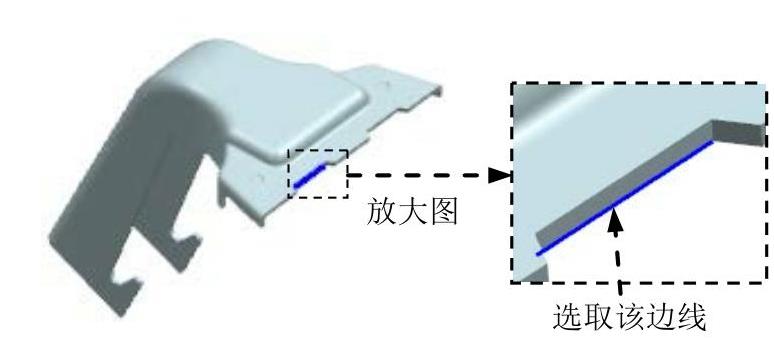

Step9.创建图14.12所示的轮廓弯边特征1。

(1)选择命令。将模型切换至“NX钣金”环境,选择下拉菜单

命令,系统弹出“轮廓弯边”对话框。

命令,系统弹出“轮廓弯边”对话框。

(2)定义轮廓弯边类型。在“轮廓弯边”对话框 区域的下拉列表中选择

区域的下拉列表中选择 选项。

选项。

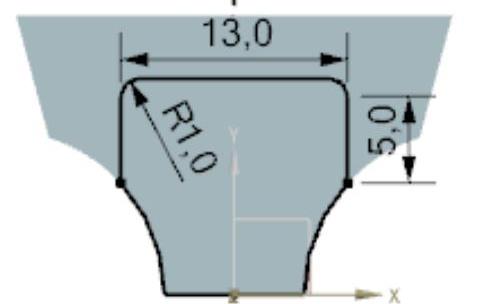

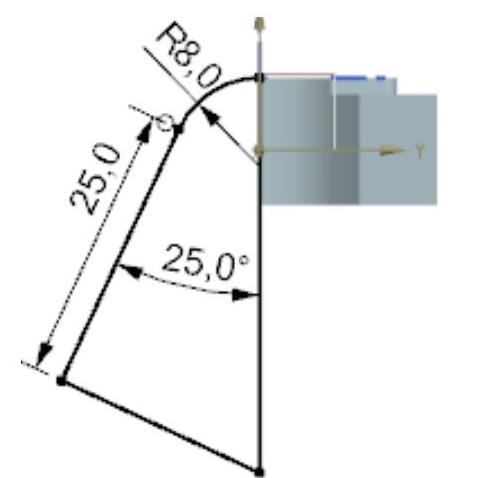

(3)定义轮廓弯边截面。单击 按钮,选取YZ平面为草图平面,单击

按钮,选取YZ平面为草图平面,单击 按钮,绘制图14.13所示的截面草图。

按钮,绘制图14.13所示的截面草图。

图14.12 轮廓弯边特征1

图14.13 截面草图

(4)定义厚度。厚度方向采用系统默认的矢量方向,单击 文本框右侧的

文本框右侧的 按钮,在弹出的快捷菜单中选择

按钮,在弹出的快捷菜单中选择 选项,然后在

选项,然后在 文本框中输入数值0.5。

文本框中输入数值0.5。

(5)定义宽度类型并输入数值宽度值。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值30。

文本框中输入数值30。

(6)在“轮廓弯边”对话框中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

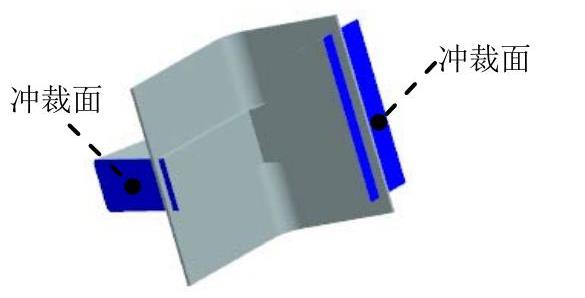

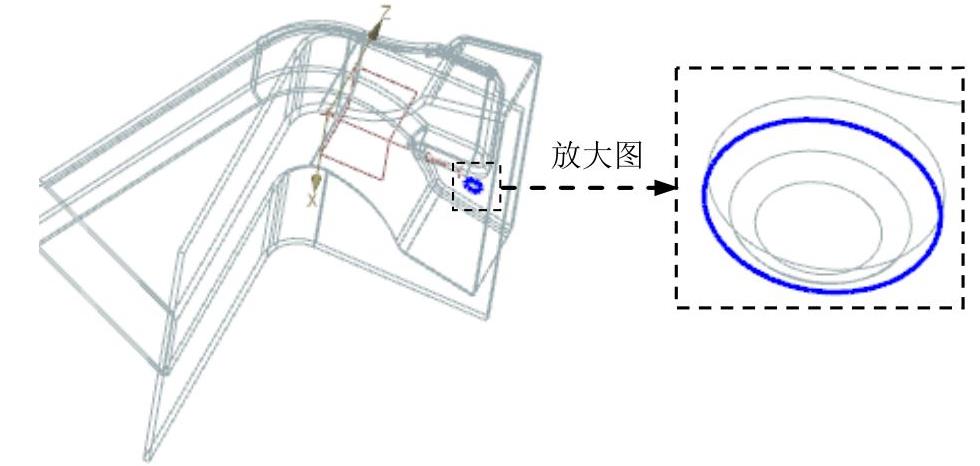

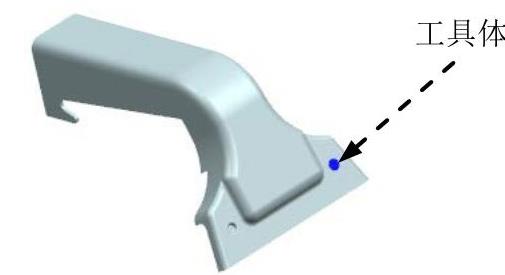

Step10.创建图14.14所示实体冲压特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“实体冲压”对话框。

命令,系统弹出“实体冲压”对话框。

(2)定义实体冲压类型。在“实体冲压”对话框 下拉列表中选择

下拉列表中选择 选项,即采用冲孔类型创建钣金特征。

选项,即采用冲孔类型创建钣金特征。

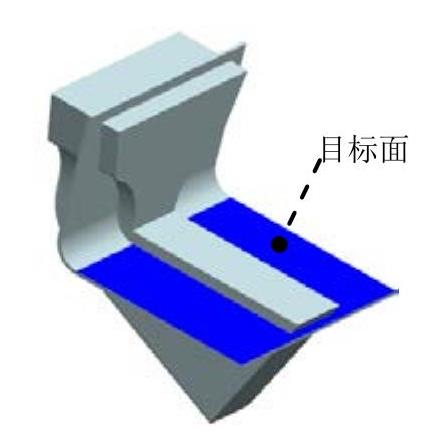

(3)定义目标面。在“实体冲压”对话框 区域中单击“目标面”按钮

区域中单击“目标面”按钮 ,选取14.15所示的面为目标面。

,选取14.15所示的面为目标面。

图14.14 实体冲压特征1

图14.15 定义目标面

(4)定义工具体。在“实体冲压”对话框 区域中单击“工具体”按钮

区域中单击“工具体”按钮 ,选取14.16所示的特征为工具体。

,选取14.16所示的特征为工具体。

(5)定义冲裁面。在“实体冲压”对话框 区域中单击“冲裁面”按钮

区域中单击“冲裁面”按钮 ,选取图14.17所示的冲裁面。

,选取图14.17所示的冲裁面。

(6)在“实体冲压”对话框 区域中选中

区域中选中 、

、 ;在

;在 区域中取消选中

区域中取消选中 选项,选中

选项,选中 复选框。

复选框。

(7)单击“实体冲压”对话框中的 按钮,完成实体冲压特征1的创建。

按钮,完成实体冲压特征1的创建。

图14.16 定义工具体

图14.17 定义冲裁面

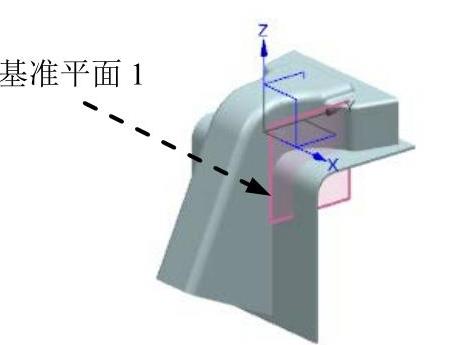

Sep11.创建图14.18所示的基准平面1。

(1)选择下拉菜单

命令,系统弹出“基准平面”对话框。

命令,系统弹出“基准平面”对话框。

(2)选择创建基准平面的方法。在 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)定义参考对象。选取YZ基准平面为参考对象。

(4)定义参数。在 区域的

区域的 文本框内输入数值9,单击

文本框内输入数值9,单击 按钮,完成基准平面1的创建。

按钮,完成基准平面1的创建。

Step12.创建图14.19所示的回转特征。

(1)选择命令。选择下拉菜单

命令,进入建模环境;选择

命令,进入建模环境;选择

命令,系统弹出“回转”对话框。

命令,系统弹出“回转”对话框。

图14.18 基准平面1

图14.19 回转特征

(2)定义特征的截面。单击“回转”对话框中的 按钮,选取Step11创建的基准平面1为草图平面,单击

按钮,选取Step11创建的基准平面1为草图平面,单击 按钮,进入草图环境,绘制图14.20所示的截面草图,选择下拉菜单

按钮,进入草图环境,绘制图14.20所示的截面草图,选择下拉菜单

命令,退出草图环境。

命令,退出草图环境。

图14.20 截面草图

(3)定义回转轴。选取图14.20所示的边线作为回转轴。

(4)在 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入0;在

文本框中输入0;在 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入360;在

文本框中输入360;在 区域的

区域的 下拉列表中选择

下拉列表中选择 。

。

(5)单击 按钮,完成回转特征的创建。

按钮,完成回转特征的创建。

Step13.创建圆角特征5。选取图14.21所示的边为圆角参照边,圆角半径值为0.1。

Step14.创建图14.22所示的镜像体。

(1)选择命令。选择下拉菜单

命令,系统弹出“镜像体”对话框。

命令,系统弹出“镜像体”对话框。

(2)定义镜像对象。在“镜像体”对话框中选取Step12、Step13创建的实体为镜像对象,选取YZ基准平面为镜像平面,单击 按钮,完成镜像体的创建。

按钮,完成镜像体的创建。

图14.21 选取圆角参照边

图14.22 镜像体

Step15.创建图14.23所示的拉伸特征4。选择下拉菜单

命令;选取YZ平面为草图平面,绘制图14.24所示的截面草图;拉伸方向采用系统默认的矢量方向,在“拉伸”对话框

命令;选取YZ平面为草图平面,绘制图14.24所示的截面草图;拉伸方向采用系统默认的矢量方向,在“拉伸”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入20;在

文本框中输入20;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,选择实体冲压特征后的模型实体为求差对象;单击“拉伸”对话框中的

选项,选择实体冲压特征后的模型实体为求差对象;单击“拉伸”对话框中的 按钮,完成拉伸特征4的创建。

按钮,完成拉伸特征4的创建。

图14.23 拉伸特征4(https://www.xing528.com)

图14.24 截面草图

Step16.创建图14.25所示的实体冲压特征2。将模型切换至NX钣金设计环境,选择下拉菜单

命令,在“实体冲压”对话框

命令,在“实体冲压”对话框 下拉列表中选择

下拉列表中选择 选项,选取图14.26所示的面为目标面,选取图14.27所示的实体为工具体,选中

选项,选取图14.26所示的面为目标面,选取图14.27所示的实体为工具体,选中 、

、 和

和 复选框,取消选中

复选框,取消选中 复选框。

复选框。

图14.25 实体冲压特征2

图14.26 定义目标面

Step17.创建图14.28所示的实体冲压特征3。选择下拉菜单

命令,在“实体冲压”对话框

命令,在“实体冲压”对话框 下拉列表中选择

下拉列表中选择 选项,选取图14.26所示的面为目标面,选取图14.29所示的实体为工具体,选中

选项,选取图14.26所示的面为目标面,选取图14.29所示的实体为工具体,选中 、

、 和

和 复选框,取消选中

复选框,取消选中 复选框。

复选框。

图14.27 定义工具体

图14.28 实体冲压特征3

图14.29 定义工具体

Step18.创建图14.30所示的拉伸特征5。选择下拉菜单

命令;选取图14.31所示平面为草图平面,绘制图14.32所示的截面草图;在

命令;选取图14.31所示平面为草图平面,绘制图14.32所示的截面草图;在 区域中单击“反向”按钮

区域中单击“反向”按钮 ;在“拉伸”对话框

;在“拉伸”对话框 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入0,在

文本框中输入0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,其他采用系统默认的设置;单击“拉伸”对话框中的

选项,其他采用系统默认的设置;单击“拉伸”对话框中的 按钮,完成拉伸特征5的创建。

按钮,完成拉伸特征5的创建。

图14.30 拉伸特征5

图14.31 定义草图平面

图14.32 截面草图

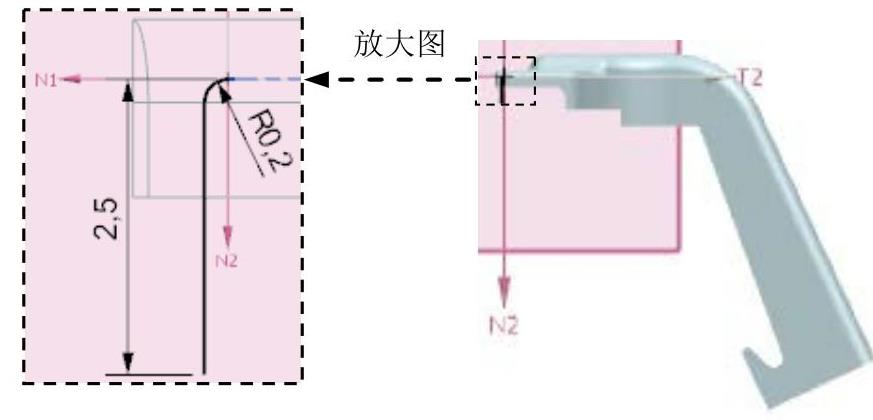

Step19.创建图14.33所示的轮廓弯边特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“轮廓弯边”对话框。

命令,系统弹出“轮廓弯边”对话框。

(2)定义轮廓弯边类型。在“轮廓弯边”对话框 区域的下拉列表中选择

区域的下拉列表中选择 选项。

选项。

(3)定义轮廓弯边截面。单击 按钮,系统弹出“创建草图”对话框,在

按钮,系统弹出“创建草图”对话框,在 下拉列表中选择

下拉列表中选择 选项,选取图14.34所示的模型边线为路径,在

选项,选取图14.34所示的模型边线为路径,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50;其他选项采用系统默认设置,单击

文本框中输入值50;其他选项采用系统默认设置,单击 按钮,进入草图绘制环境,绘制图14.35所示的截面草图。

按钮,进入草图绘制环境,绘制图14.35所示的截面草图。

图14.33 轮廓弯边特征2

图14.34 选取路径

(4)定义厚度参数。在 区域单击

区域单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 选项,然后在

选项,然后在 文本框中输入值0.5。

文本框中输入值0.5。

(5)定义宽度类型。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值4。

文本框中输入数值4。

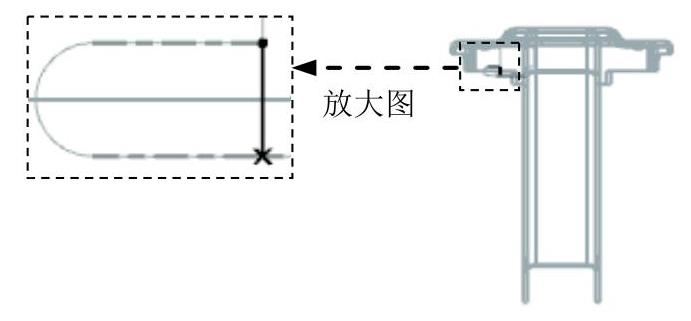

(6)定义折弯参数。在 区域中单击

区域中单击 文本框右侧的

文本框右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 选项,然后在

选项,然后在 文本框中输入数值0.2;在

文本框中输入数值0.2;在 区域中的

区域中的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(7)在“轮廓弯边”对话框中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

Step20.创建图14.36所示的突出块特征。选择下拉菜单

命令;在

命令;在 区域的下拉列表中选择

区域的下拉列表中选择 选项,选取图14.37所示的模型表面为草图平面,绘制图14.38所示的截面草图;厚度方向采用系统默认的矢量方向;单击

选项,选取图14.37所示的模型表面为草图平面,绘制图14.38所示的截面草图;厚度方向采用系统默认的矢量方向;单击 按钮,完成突出块特征的创建。

按钮,完成突出块特征的创建。

图14.35 截面草图

图14.36 突出块特征

图14.37 定义草图平面

图14.38 截面草图

Step21.创建图14.39所示的折弯特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“折弯”对话框。

命令,系统弹出“折弯”对话框。

(2)绘制折弯线。选取图14.37所示的模型表面为草图平面,绘制图14.40所示的折弯线。

(3)定义折弯参数。在“折弯”对话框中将 设置为

设置为 选项,在

选项,在 文本框中输入折弯角度值20,在

文本框中输入折弯角度值20,在 区域中单击

区域中单击 文本框右侧的

文本框右侧的 按钮,在系统弹出的菜单中选择

按钮,在系统弹出的菜单中选择 选项,然后在

选项,然后在 文本框中输入0.2;单击

文本框中输入0.2;单击 后的

后的 按钮,其他参数采用系统默认设置值;单击

按钮,其他参数采用系统默认设置值;单击 按钮,完成折弯特征的创建。

按钮,完成折弯特征的创建。

图14.39 折弯特征

图14.40 绘制折弯线

Step22.创建图14.41所示的基准平面。

(1)选择下拉菜单

命令,系统弹出“基准平面”对话框。

命令,系统弹出“基准平面”对话框。

(2)选择创建基准平面的方法。在 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)定义参考对象。选取XY基准平面为参考平面,选取X轴为参考轴。

(4)定义参数。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在其下的

选项,在其下的 文本框内输入角度值-45,单击

文本框内输入角度值-45,单击 按钮,完成基准平面的创建。

按钮,完成基准平面的创建。

Step23.创建图14.42所示的拉伸特征6。选择下拉菜单

命令;选取Step22创建的基准平面为草图平面,绘制图14.43所示的截面草图;在“拉伸”对话框

命令;选取Step22创建的基准平面为草图平面,绘制图14.43所示的截面草图;在“拉伸”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入0;在

文本框中输入0;在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,选择图14.44所示的实体为求差对象;单击“拉伸”对话框中的

选项,选择图14.44所示的实体为求差对象;单击“拉伸”对话框中的 按钮,完成拉伸特征6的创建。

按钮,完成拉伸特征6的创建。

图14.41 基准平面特征

图14.42 拉伸特征6

图14.43 截面草图

图14.44 求差对象

Step24.创建图14.45所示的镜像体。

(1)选择命令。选择下拉菜单

命令,系统弹出“镜像体”对话框。

命令,系统弹出“镜像体”对话框。

(2)定义镜像对象。在“镜像体”对话框中选取图14.46所示实体为镜像对象,选取YZ基准平面为镜像平面,单击 按钮,完成镜像体的创建。

按钮,完成镜像体的创建。

图14.45 镜像体

图14.46 选取实体

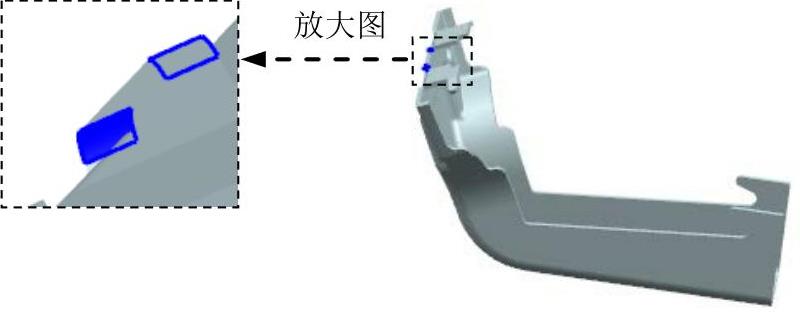

Step25.创建图14.47所示的钣金倒角特征1。

(1)选择下拉菜单

命令,系统弹出“倒角”对话框。

命令,系统弹出“倒角”对话框。

(2)定义倒角类型。在“倒角”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 。

。

(3)定义要倒角的边。选取图14.47所示的四条边线,在 文本框中输入1。

文本框中输入1。

(4)单击“倒角”对话框的 按钮,完成钣金倒角特征1的创建。

按钮,完成钣金倒角特征1的创建。

图14.47 钣金倒角特征1

Step26.创建图14.48所示的钣金倒角特征2,倒角半径值为0.5。

Step27.创建图14.49所示的钣金倒角特征3,倒角半径值为0.5。

图14.48 钣金倒角特征2

图14.49 钣金倒角特征3

Step28.创建对实体进行求和特征。

(1)选择下拉菜单

命令,进入建模环境;选择下拉菜单

命令,进入建模环境;选择下拉菜单

命令,系统弹出“求和”对话框。

命令,系统弹出“求和”对话框。

(2)选取图14.50所示的目标体和刀具体,单击 按钮完成求和。

按钮完成求和。

图14.50 实体求和

Step29.保存钣金件模型。选择下拉菜单

命令,即可保存钣金件模型。

命令,即可保存钣金件模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。