光栅数显表是一种用于精密测量直线位移的数宇化仪表。它与光栅尺传感器共同组成位移测量系统,以其高精度、高分辨率、快速跟踪、抗干扰能力强等特点,越来越受到人们的重视。纵观机械加工行业中,大直径的精确测量始终是一个亟待解决的问题。传统的测量方法不但劳动强度大,而巨测量精度低,废品率高,因此,人们一直在探索新的测量方法进行大直径的精确测量。

1.具有绝对零位的光栅测量系统的工作原理

在广泛使用的光栅测量系统中,有一种带有一个或多个绝对零点的系统。利用它的某一个绝对零点,就可以作为测量直径的基准。把光栅尺(主光栅)固定于车床的一侧,而将读数头(指示光栅)与行走机构(车刀架)相连,车刀相对于加工件的位移,可通过光栅尺(传感器)反映出来,传送给数显表显示出实际的加工尺寸。对于某一个确定的绝对零点,在安装时可以精确测出该点相对于圆心的距离L。该点一旦确定,则相对于圆心始终是一个常数。该点作为一个基准,减去或加上该点到刀尖的距离H,即为被加工件的半径R0或直径D0。实际测量时,数显表可实时记忆L值,并通过键盘输入H值,然后寻找绝对零点,找到该点后,数显表根据内外径选择开关确定D0值。

测外径时:D0=2(L-H)

测内径时:D0=2(L+H)

此后,随着工件加工的位移x,数显表便可实时跟踪和显示各时刻的实际直径尺寸(此时相当于在某预置状态下的加工),而在线加工的实际直径D为:

D=D0±2x=2R=2(R0±x)

2.MCS—51单片机光栅数显表软硬件设计

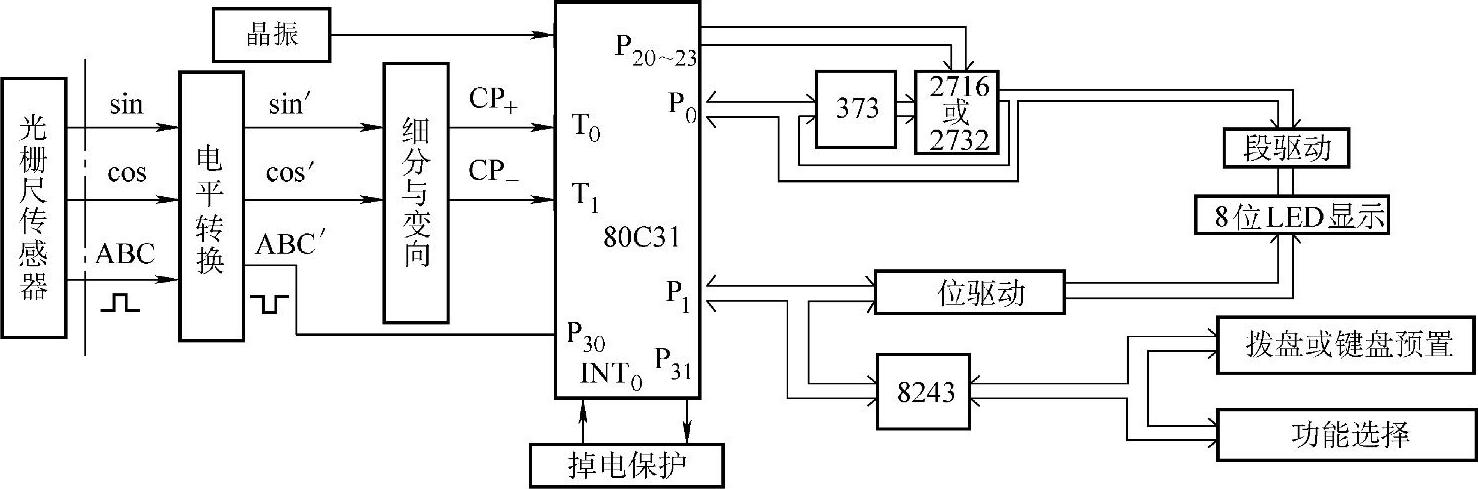

为了适应大直径的测量,使用MCS—51单片机构成了通用型的光栅数显表,其硬件组成如图4-93所示。(https://www.xing528.com)

光栅传感器输出的位移信号,送入数显表,首先进行放大、整形及电平转换,然后送入细分辨向电路,经细分后的脉冲信号(用以提高系统分辨率)送给51单片机内部的两个16位计数器(T0、T1)计数。而辨向电路要根据运动方向给出方向信号,以控制两个计数器分别作加、减计数,即CP+、CP-,单片机内部两计数器T0、T1经软件处理后,即可模拟出16位可逆计数器的状态值。

图4-93 硬件组成框图

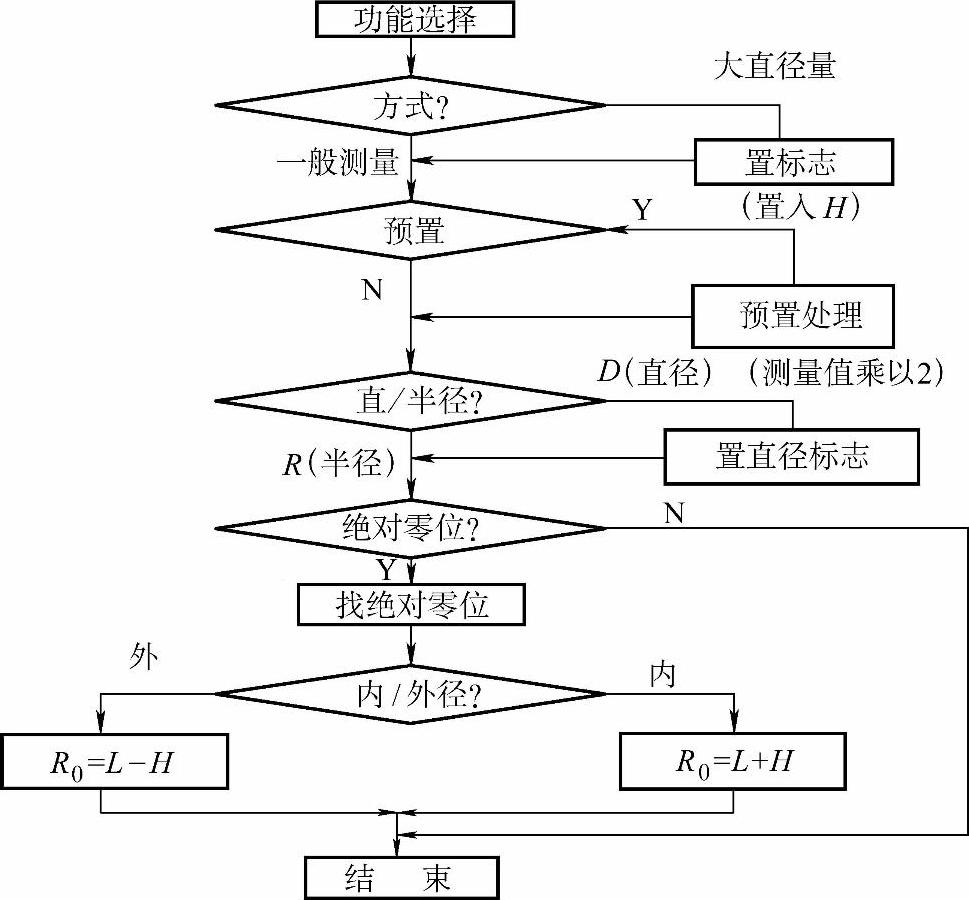

该数显表的软件设计采用了模块化的设计方法。设计时考虑到其通用性,既可作为一般情况下的测量,又可作为大直径尺寸的测量。整机复位后,首先要判断是否进行了断电保护,有断电保护要恢复断电前状态,否则进入8031初始化。同时还包括有关RAM区清零,设定计数器T0、T1状态及计数器清零等工作。

图4-94 流程图

功能选择部分,完成测量方式选择、预置数、绝对零位寻找及内/外径测量选择等工作,用以确定加工开始前初始(累计)值的设定,这里,直径/半径的选择实际上是设置一个状态标志,处理时在直径状态下只要将半径状态下的测量值乘以2即可。以上步骤完成后,将进入数据处理及转换部分。单片机周期性采样计数器T0、T1的计数值,求得各时刻的增量值△xi,该值与原累计值运算后,便可求出新的累计值。为了将脉冲数转换为位移量还要进行N倍乘,然后将二进制数转换为BCD数并送显缓区,任意时刻要显示的符号和数宇即实际位移量,通过P0和P1口输出它们的宇位与宇形,实现动态更新显示。大直径测量时,则可直接显示出当前的实际直径尺寸。具体流程如图4-94所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。