该机床集激光、机械、传感器和自动检测、信息处理、微机自动控制和伺服驱动等多项技术于一体,能完成平面和三维曲面的激光加工。主要用于汽车制造厂的车身模具制造维修中的热处理与表面熔覆及对汽车大型覆盖件和梁类零件进行激光切割与焊接。

1.系统构成

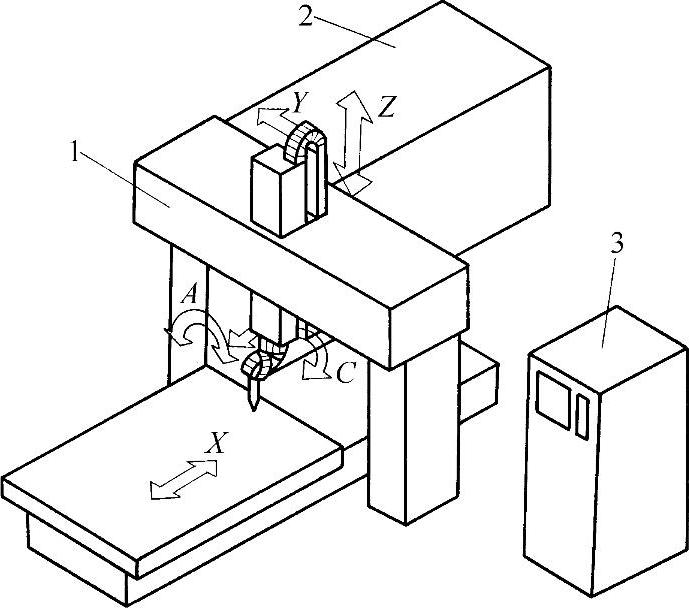

如图3-85所示,该机床由主机1、激光器2、电器控制系统3等主要部件组成。主要技术参数见表3-22。

图3-85 多用途数控五轴联动激光加工机

1—主机 2—激光器 3—电器控制系统

2.工作原理

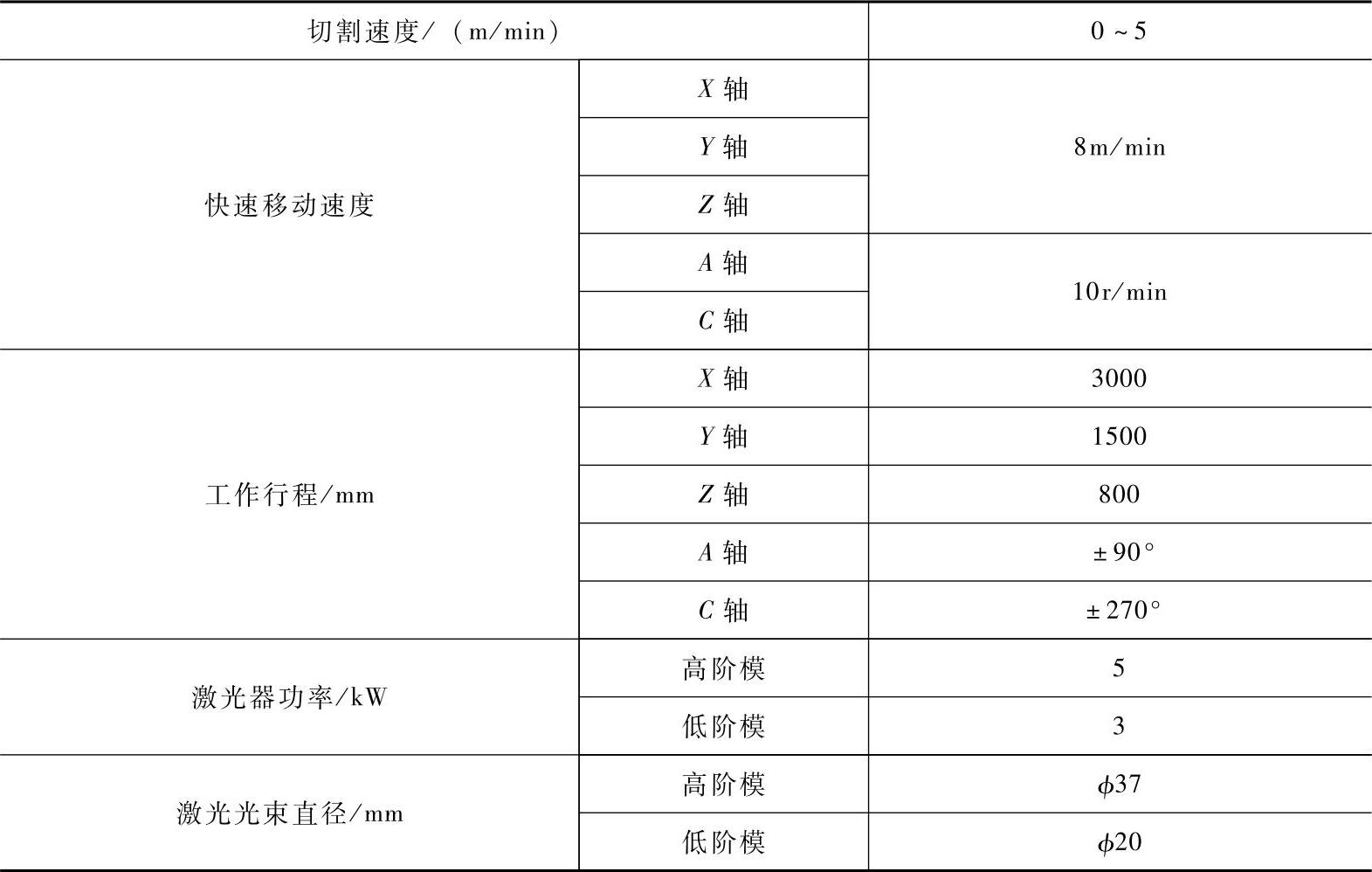

(1)平面与三维曲面的激光热处理和表面熔覆 由于热处理和熔覆的零件较重,一般直接装在工作台上,激光器输出可达5kW、直径φ37mm的高阶模激光束。如图3-86所示,激光束通过反射镜1、2进入Y轴方向,经过反射镜3后沿Z轴方向传到反射镜4后,经聚焦头上的曲面反射镜5聚焦到工件9表面,光头保持垂直,沿Y轴移动,工作台8沿X轴可进行平面加工。如果加上Z、C、A轴的运动就能进行三维轴面的热处理与熔覆。

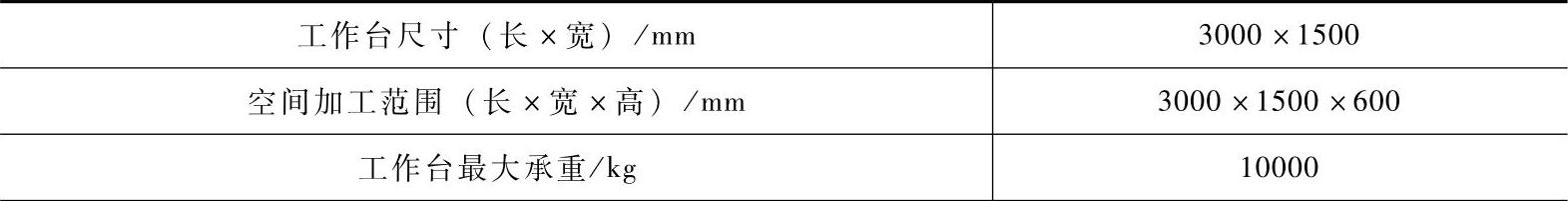

表3-22 主要技术参数

(续)

(2)激光切割与焊接 如图3-86所示,机床换上带聚焦透镜的聚焦光头,激光器输出可达3kW、直径中φ25mm的低阶模激光光束,通过反射镜6反射,透镜7聚焦到工件表面,机床五轴联动则可进行三维曲面的切割与焊接。

(3)激光切割焦点位置自动测量与控制 为了保证激光切割的质量,通常要自动检测激光焦点的位置,巨自动控制光头移动使焦点相对工作表面保持在一定位置上。本系统采用与数控系统一体化的测控结构,使控制精度提高。

焦点位置自动控制是把机床的三个直线运动坐标轴作为执行机构,当自动检测装置测出焦点位置的变化时,数控系统立即控制X、Y、Z三个坐标轴作相应的移动,使焦点自动进行跟踪,始终保证其与工作表面的相对距离不变。

图3-86 激光加工机外光路示意图

1,2,3,4,6—反射镜 5—曲面反射镜 7—透镜 8—工作台 9—工件

(4)三维曲面激光切割的示教录返 三维曲面的激光切割,由于被加工对象形状复杂,难以建立精确的数学模型,通常采用本系统具有的示教录返装置进行编程。加工前,操作人员先根据零件的工艺要求,在加工对象上画出加工轨迹。然后通过示教装置操纵各个坐标轴移动,使激光头的喷嘴按实际切割的需要,沿加工轨迹预走,找到若干个点,让数控系统记录这些示教点的空间坐标,再采用特殊的插补算法生成零件加工程序,使机床能按预定空间轨迹运动。

(5)CAD/CAM软件系统 为了便于进行二维平面切割,机床还配备了CAD/CAM软件系统,具有图文设计、汉宇矢量化处理、优化排样、NC程序自动生成和加工过程仿真等功能。

3.系统设计

(1)机械传动系统设计 机械传动系统要求高精度、高速度、惯性小、运动平稳、工作可靠。这不仅是机械传动和结构本身的问题,而巨应通过控制装置,使机械传动部分与伺服电动机的动态性能相匹配。

对于伺服机械传动系统,应达到较高的机械固有频率、高刚度、合适的阻尼、线性的传递性能、小惯量等。这些都是保证伺服系统具有良好的伺服特性(精度、快速响应和稳定性)所必须的。

激光加工机的X、Y、Z、A、C五个数控轴的机械传动系统的设计是该机床设计的关键。

X、Y、Z三个直线运动轴行程均小于4m,因此选择滚珠丝杠副传动。X、Y、Z三个直线运动轴均采用直线滚动导轨副。C、A两个转动轴选择蜗轮蜗杆传动。

传动机构输入轴与伺服电动机可直接用弹性联轴器连接。

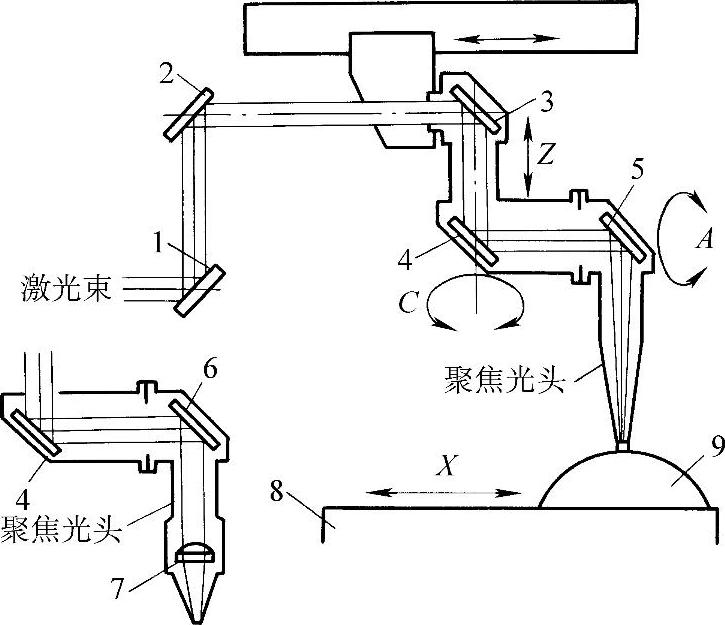

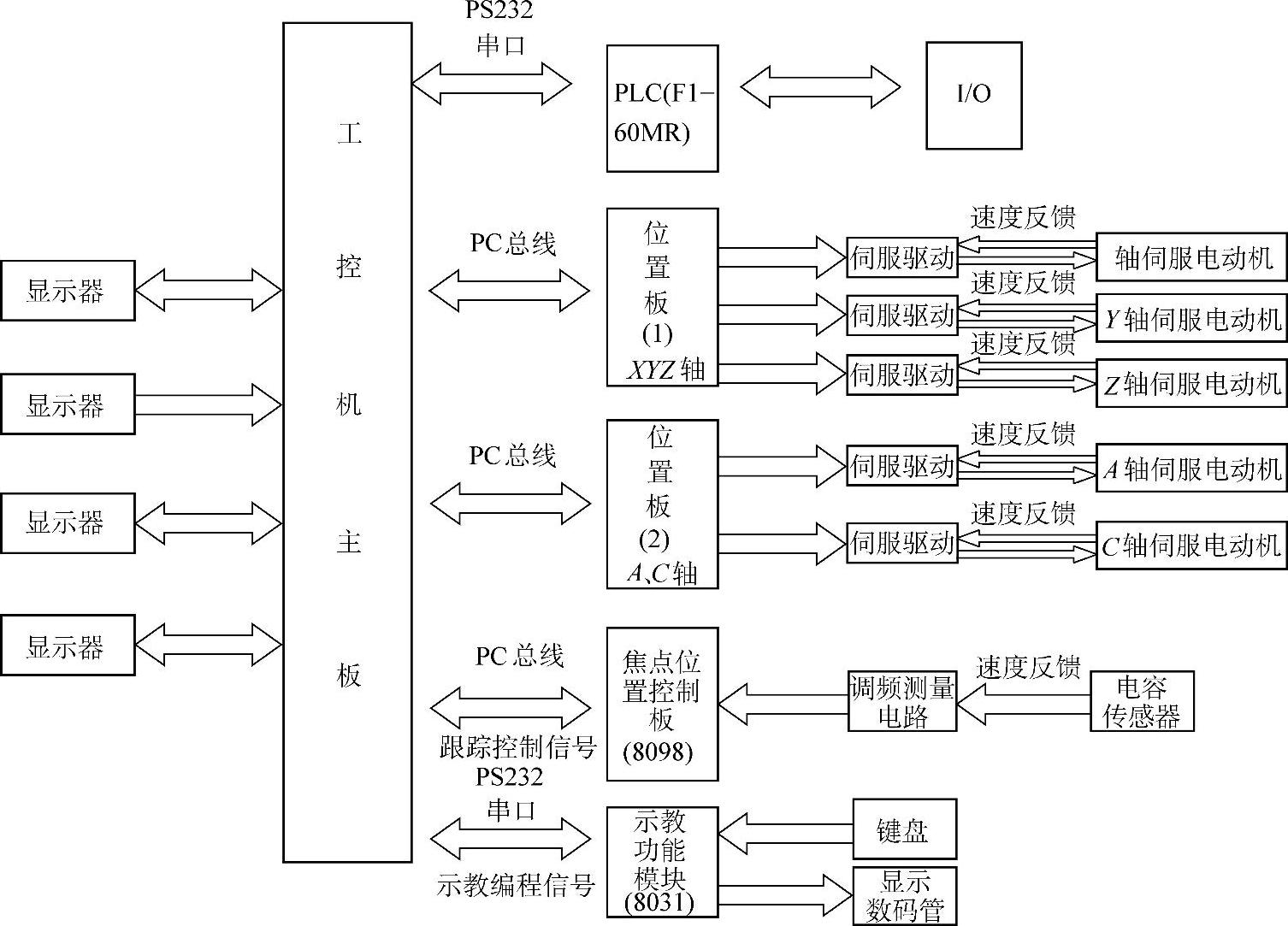

图3-87 电气控制系统的构成

(2)电气控制系统设计 电气控制系统由五轴联动计算机数控(CNC)和伺服驱动单元、系统逻辑控制单元、激光焦点位置控制单元以及示教单元组成,如图3-87所示。

4.数控系统

CNC系统是激光加工机的控制中枢,主要完成五轴联动的加工运动轨迹和各个单元的协调。CNC软件采用模块化设计,结构化编程,便于维护与扩展。

1)CNC系统的基本硬件采用研华AWS-860一体化工业控制机,由10槽无源PC总线母板、基于PC总线的PCA-6136 CPU卡、ET4000显示卡、10in(1in=0.0254m)高分辨率彩色显示器、230W开关电源和PCD8931电子盘卡及电子盘组成。

2)工业控制机通过RS232串行总线接口与PLC逻辑控制单元和示教单元相连;通过PC线与两块位置控制板相连。

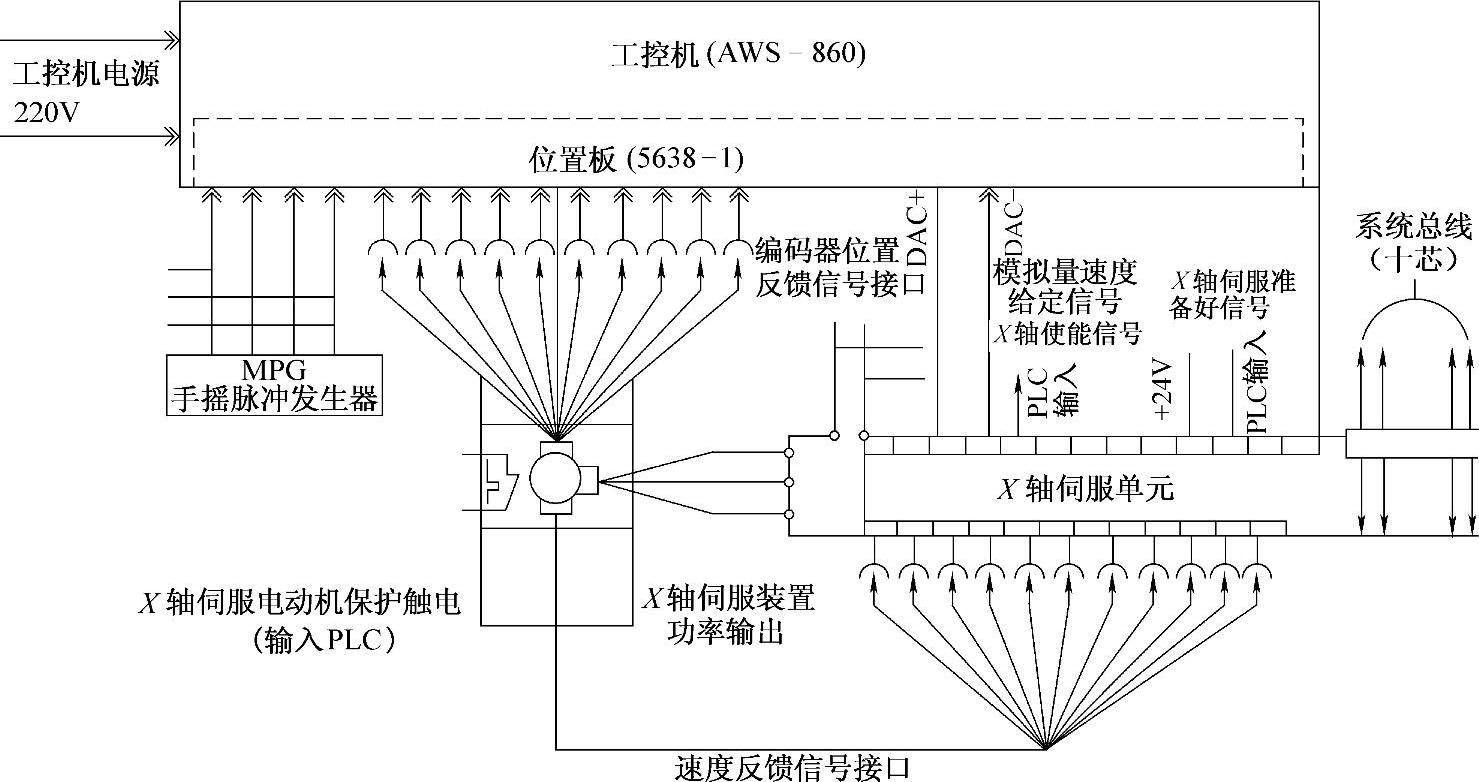

3)CNC系统的位置控制采用Tecnology80公司基于PC总线的位置控制板。外接的伺服驱动单元采用Fagor公司的交流伺服驱动器及伺服电动机。位置控制板1控制X、Y、Z轴伺服驱动单元,位置控制板2控制A、C轴伺服驱动单元。图3-88为X轴位控板和伺服驱动单元接线示意,其余Y、Z、A、C数控驱动轴与此类似。

4)系统的逻辑控制单元采用三菱公司的F1-60MR外装式PLC,利用PLC的I/O口输入行程开关、压力继电器和工业控制机及各单元的逻辑控制信号,输出控制电磁阀、指示灯及各单元的逻辑动作。

图3-88 X轴位控板和伺服驱动单元接线示意图

5.检测系统

在激光切割加工中,为了使切口处获得最大的功率密度,保证切割质量,激光焦点一般应位于被加工工件表面以下板厚约1/3处。由于工件存在表面起伏误差,在加工过程中,聚焦头喷嘴与工件之间的间隙将会有较大的变化,因此为了对激光焦点位置进行有效的控制,必须先对焦点位置自动检测。在实际检测过程中,焦点的位置是根据聚焦头喷嘴与工件之间的间隙决定的。(https://www.xing528.com)

焦点位置检测的要求是激光焦点位置控制精度指标为±0.2mm,检测误差最多不能超过±0.1mm。检测方法有接触式和非接触式两类。

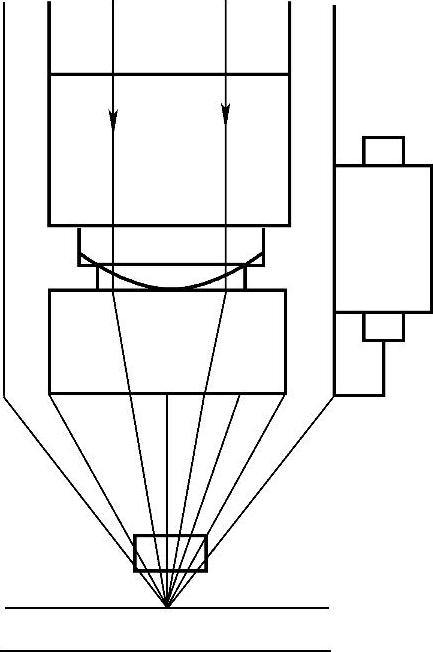

(1)电容传感器非接触式检测电路 电容传感器可动测量电极与辅助气喷嘴采用一体化结构,如图3-89所示。喷嘴安装于聚焦头端部,与机床的金属部分绝缘,并通过引线与测量电路相联。

两个极板间电容量为

C=ξS/h

式中 ξ——空气介电常数(一般为1);

S——极板相对有效面积;

h——两极板间距离。

上式所测到的电容正好反映两极板间距离h。电容传感器的电容值十分微小,数量级一般在10-12~10-11F之间,必须借助于测量电路和处理电路,将其转换为相应的电压,电流或频率信号,才能被微机控制系统接受。

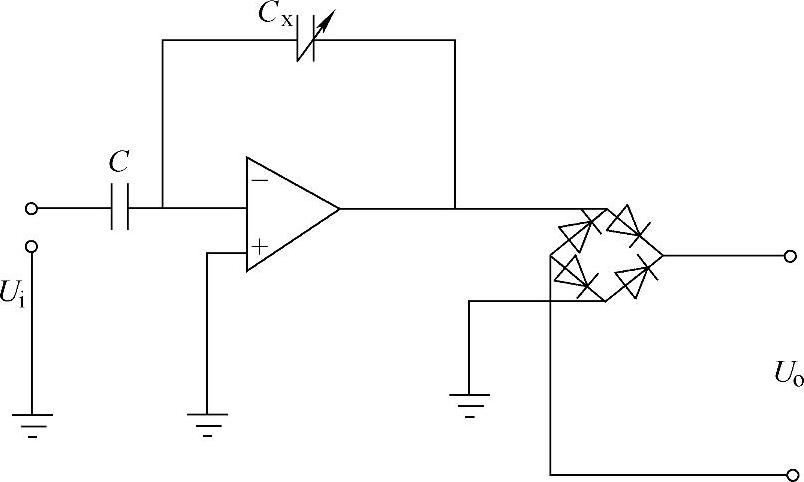

电容传感器测量电路,采用运算放大器式电路,如图3-90所示,利用一个标准的高频正弦信号Ui,对由运算放大器构成的电容网络进行激励,经过整流后,得到电压输出Uo。

图3-89 电容传感器原理图

图3-90 运算放大器测量电路

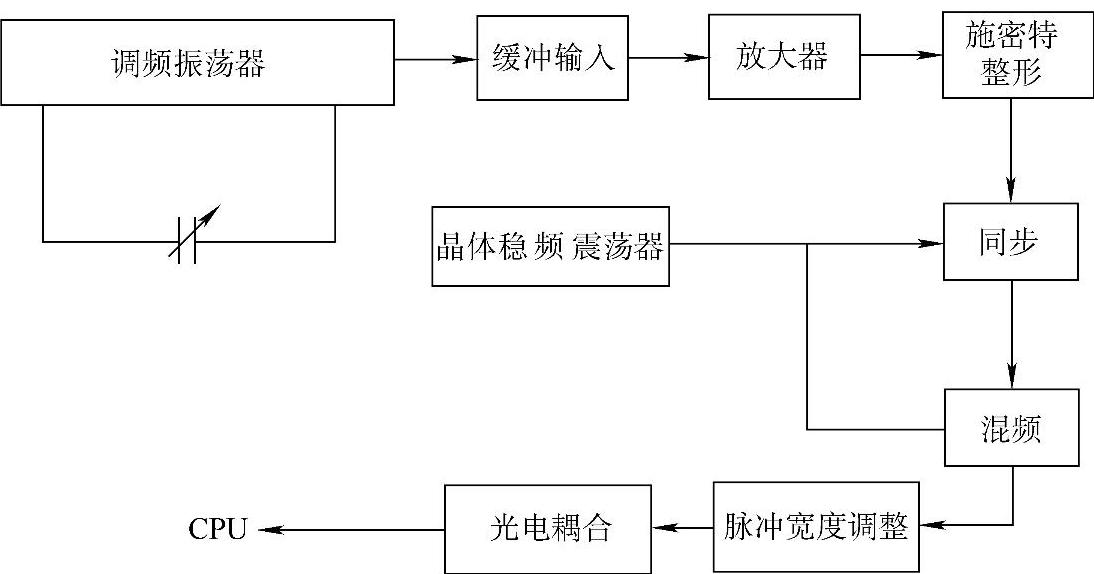

焦点位置检测系统采用如图3-91所示的数宇外差式调频测量电路,其原理是将电容传感作为调频振荡器谐振电路的一部分,当因聚焦头喷嘴间隙发生变化引起电容量改变时,振荡频率也随着改变,振荡2s的输出频率即可反映出聚焦头喷嘴与工件的实际间隙。

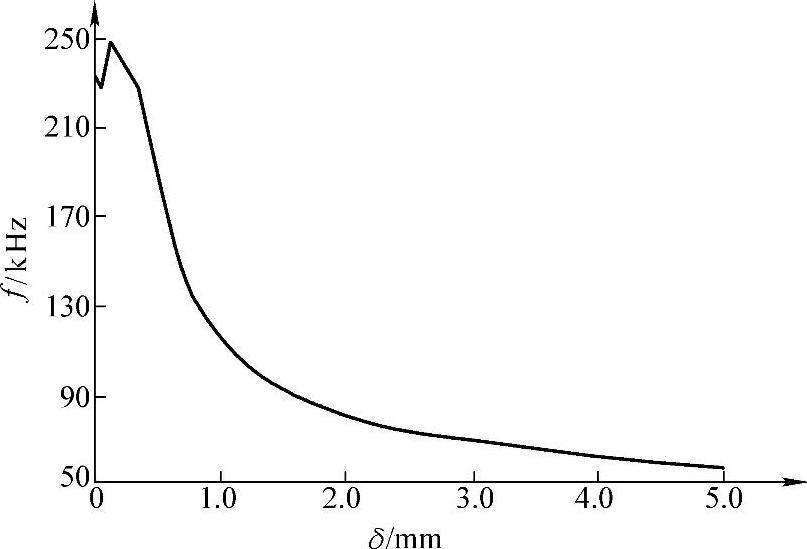

通过分析可以发现,在激光切割过程中,如果喷嘴传感器与工件发生接触,调频振荡器的输出频率极低,甚至停止振荡,经过数宇混频后得一个频率很高的差频信号,超过了微机系统的频率采样范围,因此必须对数宇差频信号进行限频和脉冲宽度调整,将最高频率限制在50kHz左右,并巨脉冲高低电平不少于0.2μs,通过限频后的中频数宇信号经过光电耦合器送入微机系统,由微机进行计数采样。经过实测,间隙与检测系统输出频率之间关系如图3-92所示。

图3-91 外差式调频检测电路

图3-92 检测系统的输出特性

可以看出,在间隙较大的区段,曲线较为平坦只要能够保证在大间隙检测时有足够的检测分辨率,在整个检测范围内,分辨率是不成问题的。大间隙检测的分辨率可以进行如下估算:间隙δ=4.0mm时,频率f=62kHz,而δ=3.0mm时,f=74kHz,如果频率量采样时间为5ms,计数精度为0.5脉冲(8098方式),则采样值的一个数宇量对应的位移量约为0.008mm。可见电容非接触式检测系统即使在进行大间隙测量时,分辨率也高于0.01mm,这完全可以满足激光焦点位置检测和控制的要求。

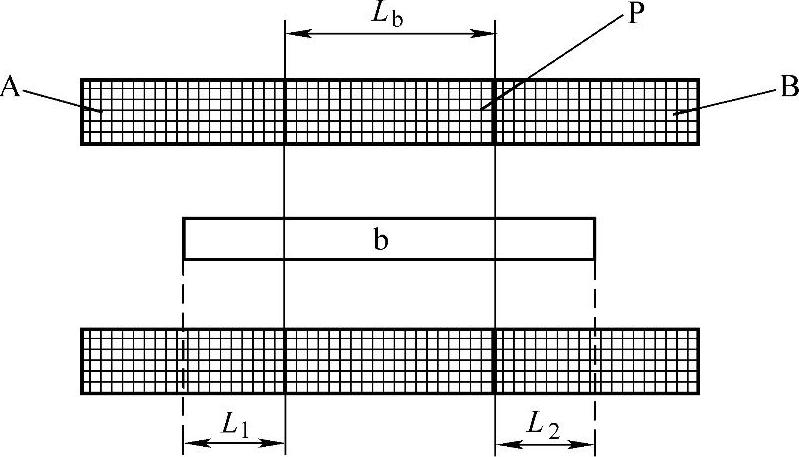

图3-93 三段形螺线管差动变压器结构图

A,B—次级线圈 P—初级线圈 b—铁心

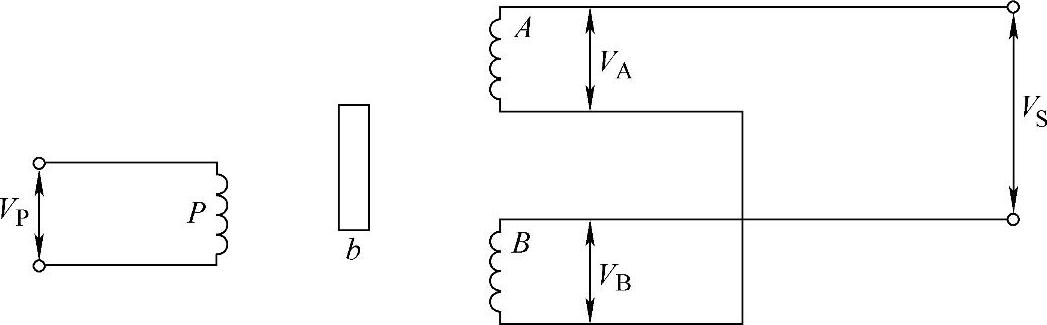

(2)差动变压器接触式检测电路 差动变压器将被测位移量转换为传感器的互感变化,使次级线圈感应电压也产生相应变化。由于传感器作成差动形式,故称为差动变压器。其结构形式较多,其中Ⅱ形或E形测量范围较窄,一般用作几微米至几百微米的机械位移测量;而螺管形差动变压器可测量一毫米至上百毫米的位移范围,应用十分广泛。但由于是接触式检测,这种系统仅在平面切割的激光机床中使用。螺管形差动变压器按线圈排列方式可分为二段形、三段形和多段形几种,图3-93为三段形结构图。线圈由初级线圈P和次级线圈A、B组成,它们绕在由绝缘材料制成的圆柱形骨架上,并被密封于壳体内部,线圈中心插入活动圆柱形铁芯b。差动变压器的电气连接如图3-94所示。次级线圈A和B反极性串联,当初级线圈户加上一定的交流电压Vp时,就会在次级线圈中产生感应电压VA与VB。

VA=K(2L1+Lb)L21

VB=K(2L2+Lb)L22

式中K为常数,L1,L2为铁心伸入两次级线圈的长度,Lb为初级线圈长度。

图3-94中Vs=VA-VB=k1x(1-k2x2),其中x=(L1-L2)/2为铁心位移量,k1、k2为常数,可见当x远小于铁心长度时,Vs≈k1x与铁心的轴向位移成比例。

图3-94 差动变压器电气连接图

当铁心处于中心位置时,VA=VB,则Vs=0;当铁心朝A运动时,VA>VB;反之,VA<VB。随着铁心偏离中心位置,Vs逐渐加大。这样差动变压器通过VA和VB的变化反映出铁心位移的变化。

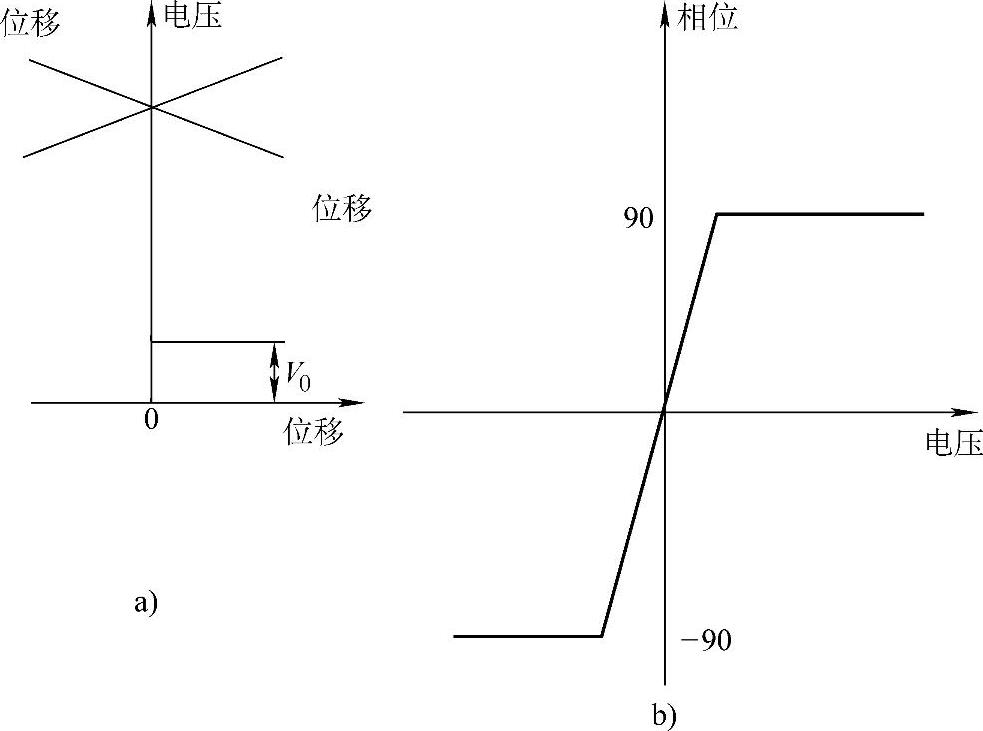

当铁心位置由中心向上或向下移动时,Vs的相位变化为180°,如图3-95b所示。在理想条件下,铁心在中心平衡位置时Vs为0,实际上由于制造及外界原因,Vs并不为0,而是为Vo,称为零位电压。实际的差动变压器输出特性曲线如图3-95a中虚线所示,因传感器精度不同,零位电压通常为零点几毫伏到几十毫伏不等,其基波相位与Vs差90°,同时还含有二次、三次为主的谐波成分。零位电位传感器输出特性在零位附近不灵敏,输出信号不准确。如果采用补偿方法则有可能对输出电度和相位有影响,需从原理上采取措施予以解决。

由于激光头与工件间隙一般在0.8~3mm之间,为提高线性度,传感器检测范围应留有余量,故选择名义量程为±10mm,实际只用到了±2.5mm。为保证导杆能与工件时刻保持紧密接触而不留机械间隙,并巨运动起来伸缩自如而不致卡死,选择铁心通过复位弹簧与壳体体相连的导向回弹式结构。其基本参数为基本误差±0.1%,线性度误差±0.1%,回差0.04%,重复误差0.04%。

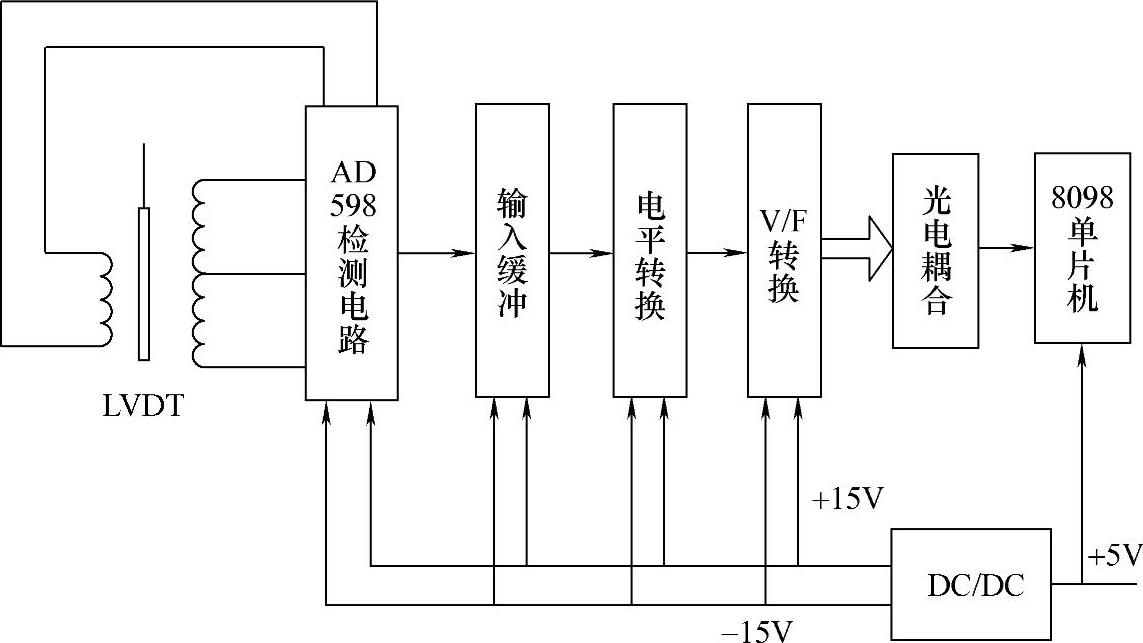

图3-96中AD598为新型差动变压器信号处理芯片,输出为±5V直流电压,它经过LM310射极跟随器隔离后将首先由测量放大器AD620进行电平转换为0~10V输出,以满足后续电压/频率转换芯片AD654的输入要求。AD654将此范围电压转换为与电压成比例变化的0~160kHz的方波信号,通过6N137光电隔离器进入8098单片机的计数脉冲输入口。

图3-95 差动变压器输出特性曲线

图3-96 LVDT检测电路图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。