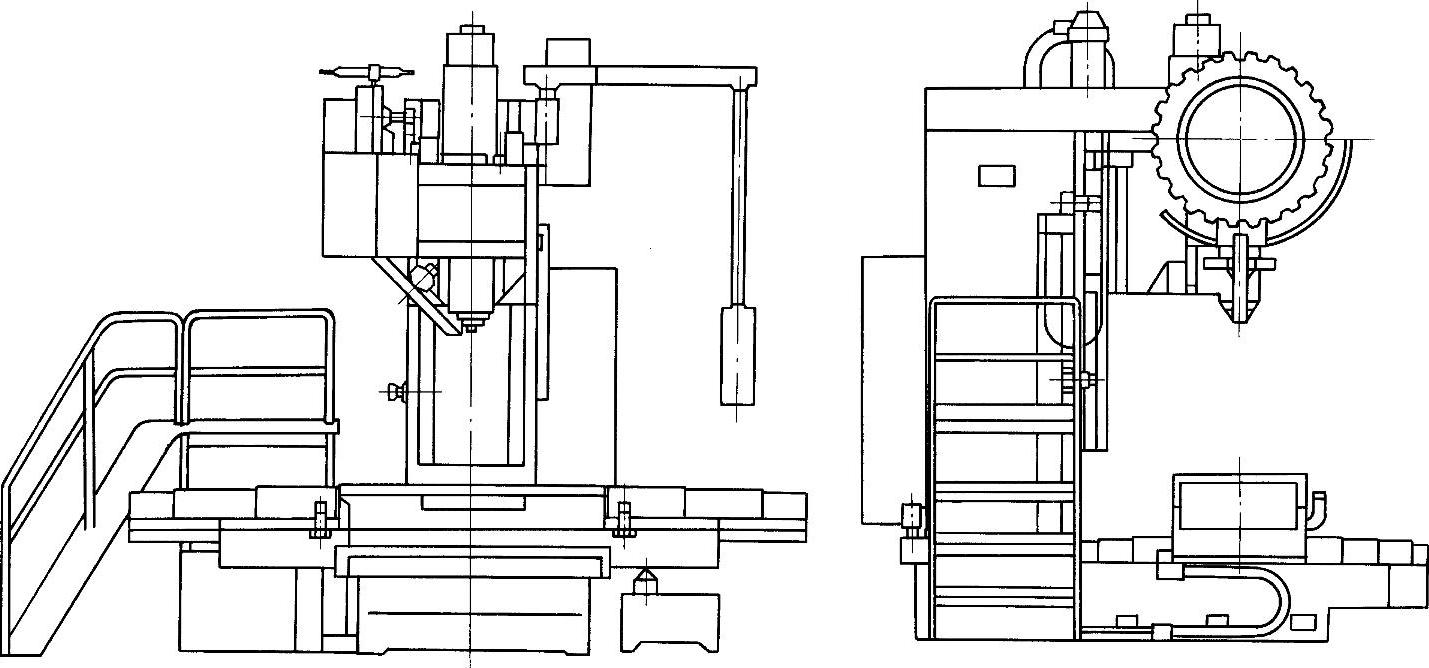

1.机床组成

XHK716型立式加工中心为具有自动换刀装置的十宇滑座型立式加工中心,可以实现纵向、横向和垂直方向三个坐标、直线插补和任意二轴圆弧插补的连续闭环控制运动。该机床适用于凸轮、箱体、支架、盖板、模具等各种复杂型面零件的小批量加工。工件一次装夹在机床上,可自动连续地完成铣、钻、键、铰、攻螺纹、锪等多种工序的加工。

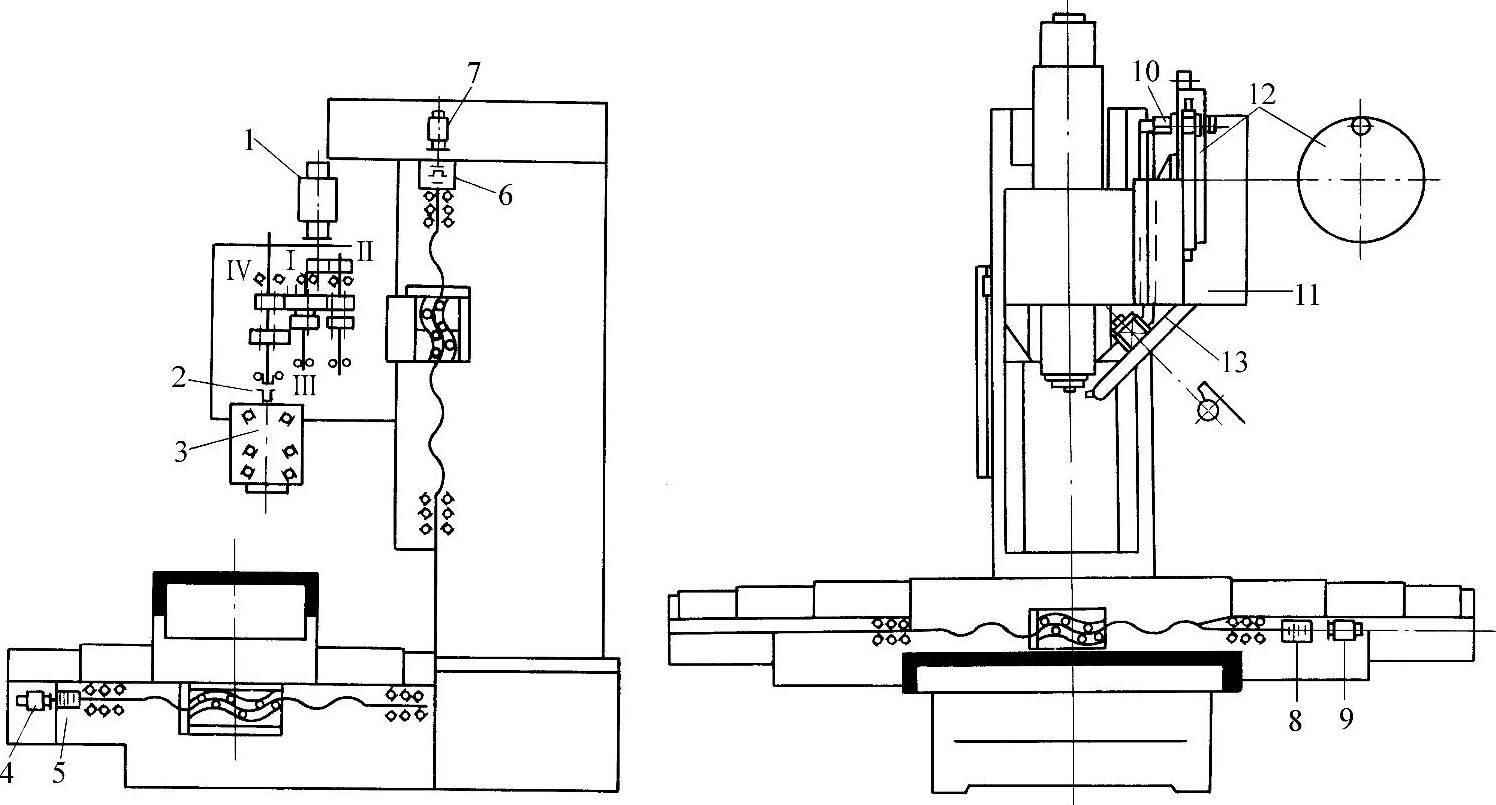

XHK716型立式加工中心主要由基础部件(底座、立柱、十宇滑台、工作台)、主轴箱、进给系统、自动换刀装置、液压系统、气动系统等组成,其外形如图3-78所示。

图3-78 XHK716型立式加工中心

2.主要技术性能

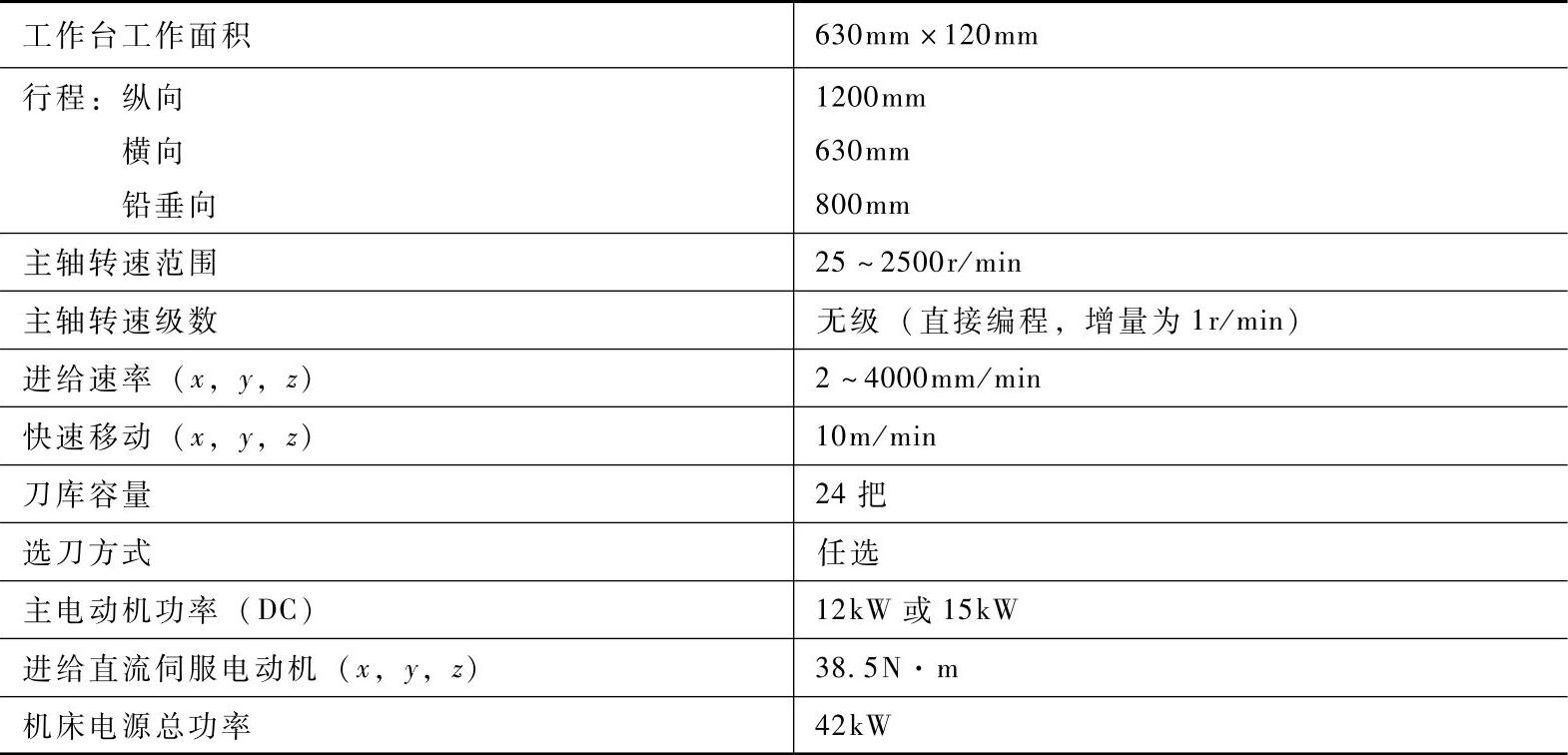

(1)主要技术参数XHK716型立式加工中心的主要技术参数如表3-19所示。

表3-19 XHK716型立式加工中心的主要技术参数

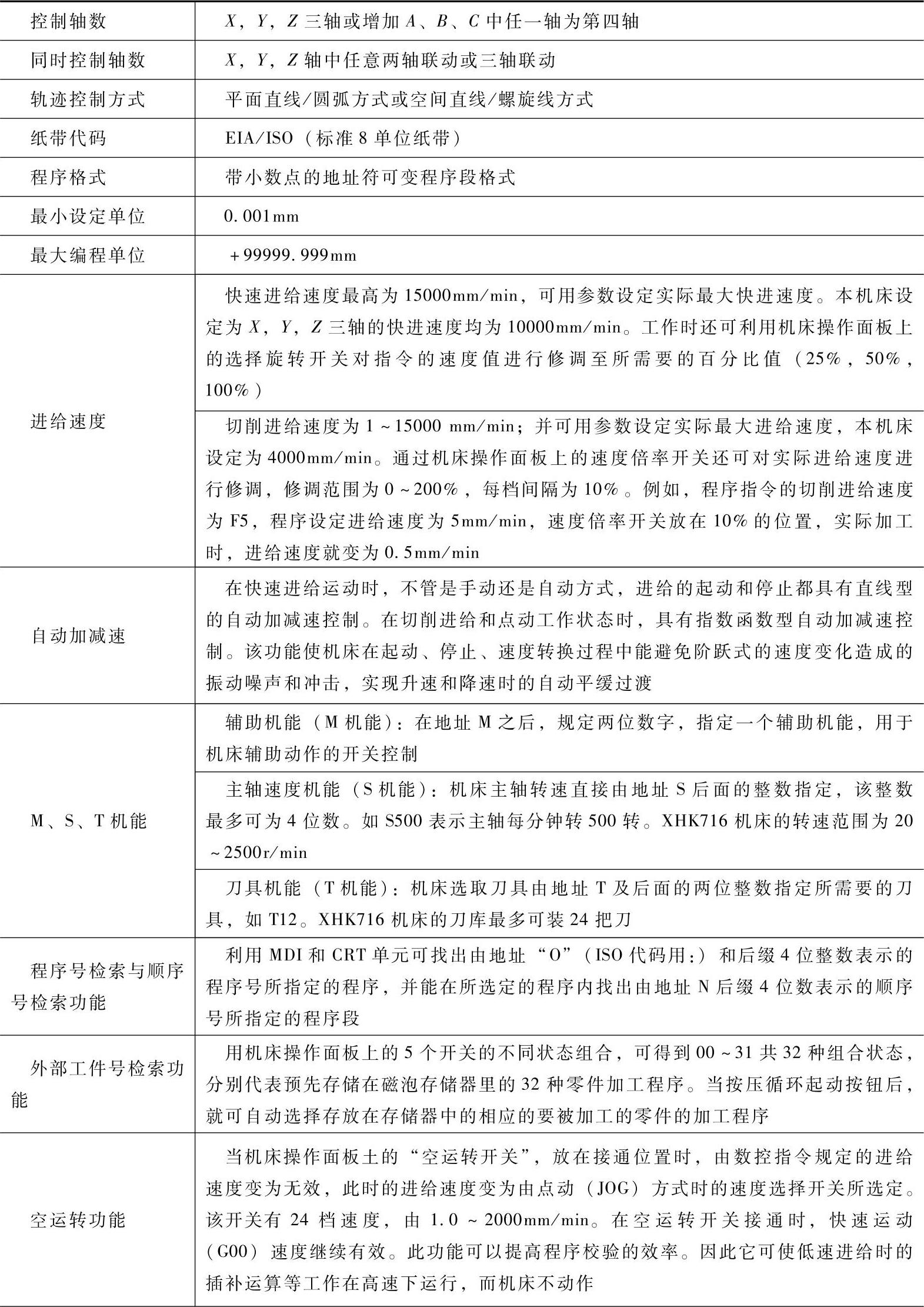

(2)数控装置FANUC-6MB数控系统的主要功能如表3-20所示。

表3-20 FANUC-6MB数控系统的主要功能

(续)

3.传动系统

XHK716型立式加工中心的传动系统原理图如图3-79所示,主轴与变速箱分为两体,主轴3与变速箱的Ⅳ轴是通过十宇键块2联接来传递转矩。主传动系统由功率为15kW的主电动机(宽调速直流电动机)1驱动。主电动机装于主轴箱顶部,通过Ⅰ、Ⅱ、Ⅲ、Ⅳ轴传至主轴3,Ⅰ、Ⅱ轴间的传动和Ⅱ、Ⅲ轴间的传动均为齿轮定比传动。Ⅲ轴上装有一个双联滑移齿轮,通过液压缸操纵,可分别与Ⅳ轴上的两个固定齿轮啮合,从而使主轴3获得两个固定的机械变速档。再通过主电动机的无级调速,可使主轴得到25~2500r/min的变速范围。

纵向、横向和垂直方向的进给运动分别采用永磁式直流伺服电动机9、4、7驱动,通过张紧环结合子8、5、6将运动直接传递给各进给滚珠丝杠,从而带动工作台、十宇滑台、垂向滑座,实现三个方向的进给运动。

图3-79 传动系统原理图

1—主电动机 2—十宇键块 3—主轴 4,7,9—伺服电动机 5,6,8—张紧环结合子 10—液压马达 11—刀库底座 12—单盘式刀库 13—机械手手臂

4.自动换刀装置

自动换刀装置的用途是按照加工需要,自动地更换装在主轴上的刀具。机械手安装在主轴箱的左侧面,随同主轴箱一起在立柱上运动。换刀装置由单盘式刀库12、刀库底座11、液压马达10、双臂回转机械手组成,能实现在刀库与机床主轴之间装卸和传递刀具所需要的全部动作。

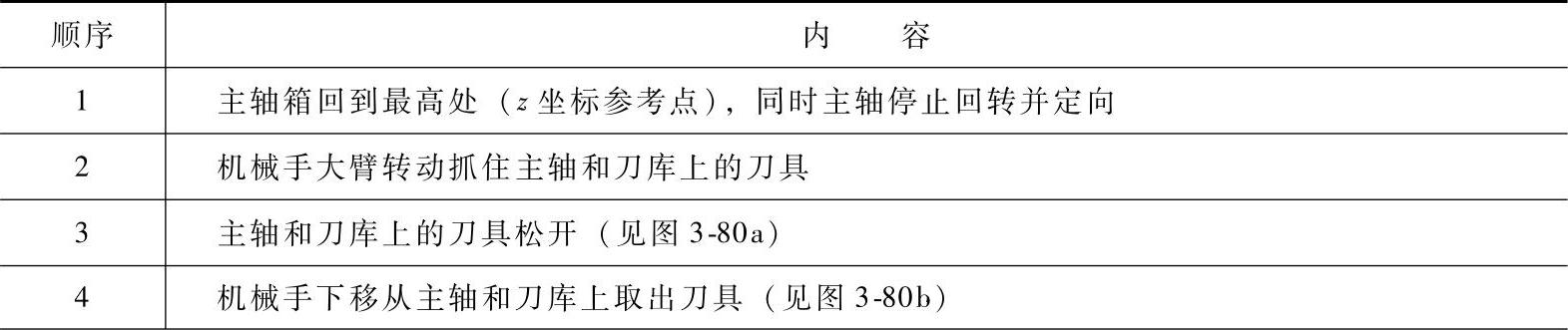

(1)自动换刀的工作过程 图3-80所示为换刀过程的示意图。换刀的大致过程见表3-21。

表3-21 自动换刀的工作过程

(续)

图3-80 换刀过程图(https://www.xing528.com)

在自动换刀的整个过程中,各项运动均由限位开关控制,只有前一个动作完成后,才能进行下一个动作,从而保证了运动的可靠性。自动换刀时间:刀具-刀具约5s。

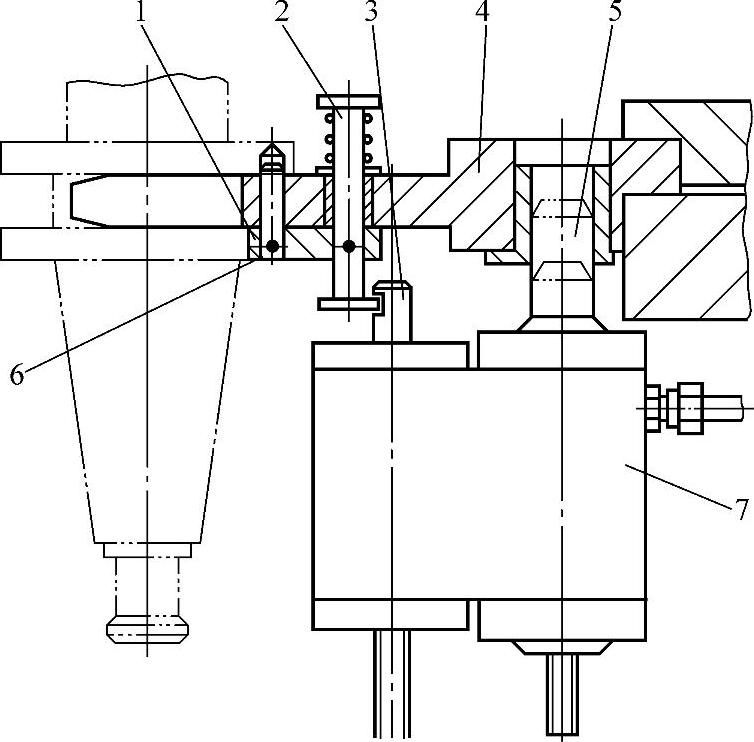

(2)刀库 如图3-79所示,刀库的回转用液压马达10通过齿轮、内齿圈带动装有刀具的刀盘12旋转,刀盘支承在轴承上,而轴承固定在刀库底座11上。

图3-81 刀库定位及松、夹刀具的结构简图

1—键块 2—导柱 3—单向液压缸 4—刀盘 5—定位销 6—长销 7—双向液压缸

图3-81所示为刀库定位及松、夹刀具的结构简图。刀库的定位是由接近开关控制电磁阀使液压马达停止转动,由双向液压缸7带动定位销5,插入刀盘4上的定位孔,实现精确定位。在刀盘4的每一个刀位上都装有如图所示的弹簧、导柱2、键块1和长销6所组成的刀具固定装置。在弹簧压缩力作用下,导柱2向上运动,同时带动键块1和固定在键块上的长销6向上运动。当健块1和长销6插入卡在刀盘上的刀柄凸缘上的健槽和孔内时,就实现了刀具在刀库上的固定。图中所示即为刀具卡在刀盘上并被固定的状况。当单向液压缸3通油后,将导柱拉下,使键块1和长销6退出,此时刀具在刀盘上处于自由状态。控制刀具固定装置的单向液压缸3有两个:一个与定位销连在一起,自动换刀时用;另一个在靠近立柱方向的部位,用于刀库手动装刀。刀库可装24把刀,最大刀具直径为120mm。相邻刀座不装刀时,最大刀具直径可为200mm。刀具的选择方式为任选,通过可编程序控制器(PC),记忆每把刀具在刀盘上的位置,自动选取所需要的刀具。

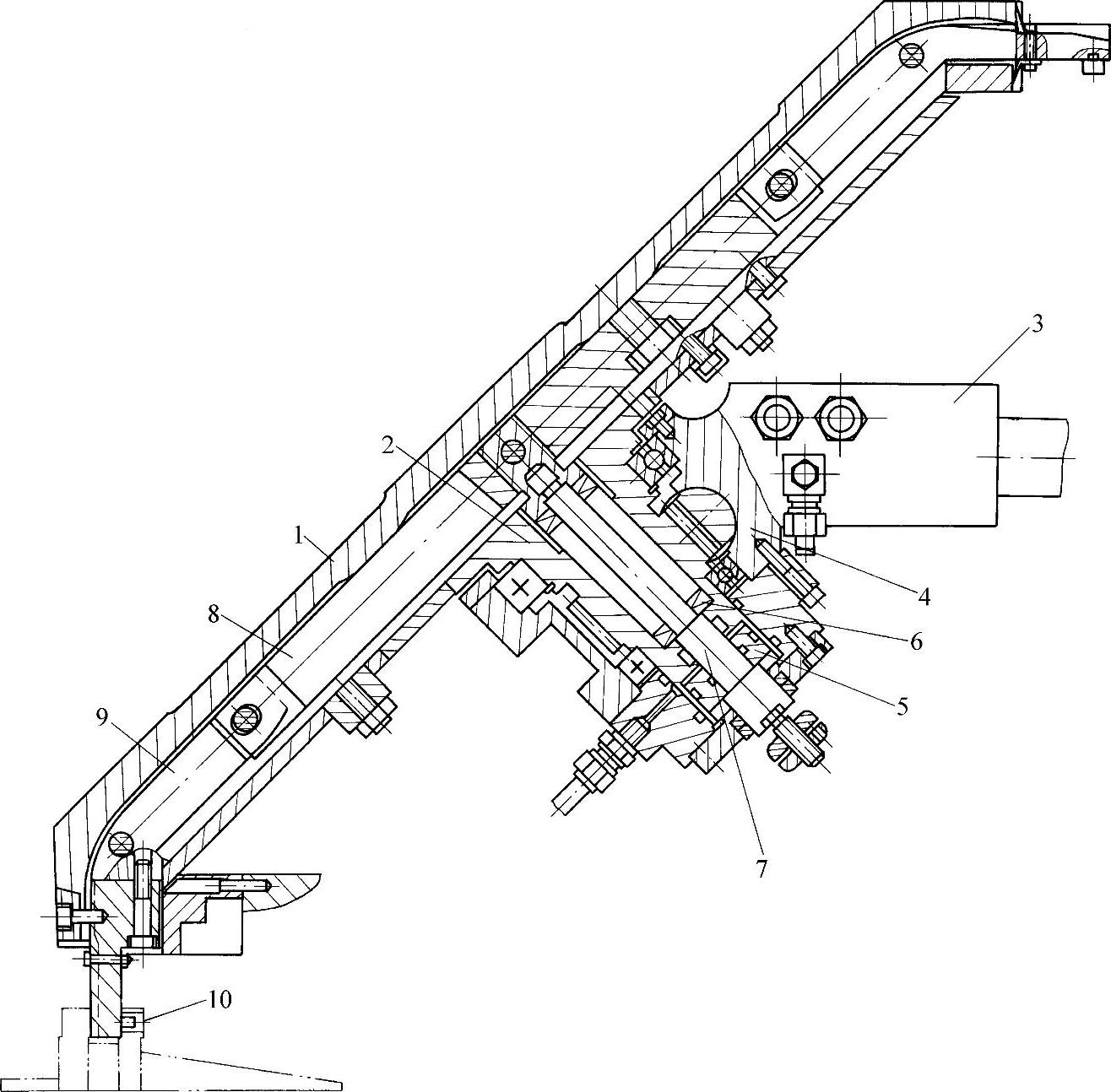

(3)机械手 图3-82所示为机械手的结构图。机械手由机械手臂和45°的斜壳体组成。机械手臂1形状对称,固定在回转轴2上,回转轴与主轴成45°角,安装在壳体3上。液压缸4中的齿条通过齿轮带动回转轴2转动,从而实现手臂正向和反向180°的旋转运动。

机械手对刀具的夹紧和松开是通过液压缸5,碟形弹簧6及拉杆7、杠杆8、活动爪9来实现的。碟形弹簧实现夹紧,液压缸实现松开。在活动爪中有两个销子10,在夹紧刀具时,插入刀柄凸缘的孔内,确保夹持安全、可靠。

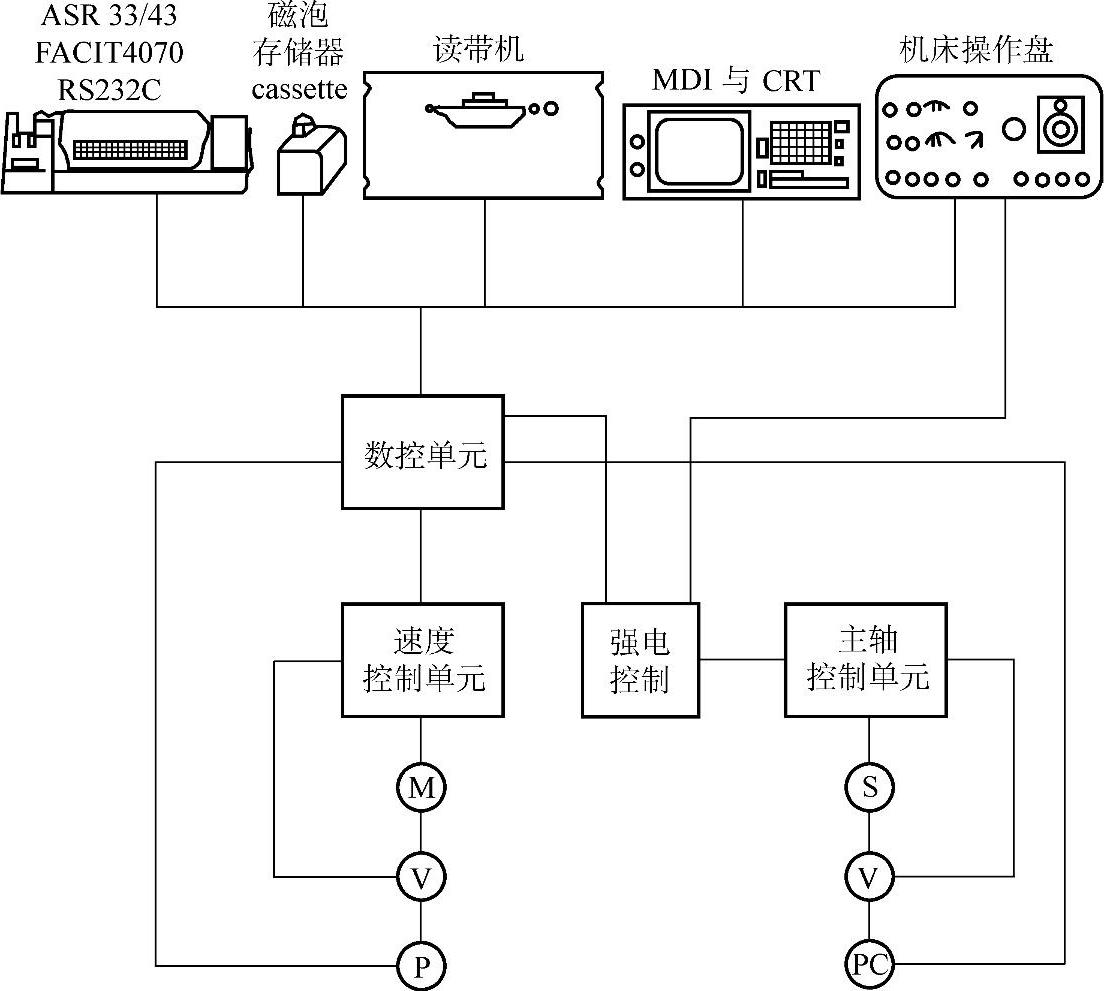

5.数控系统

SYSTEM6数控系统是日本FANUC公司的产品,其结构如图3-83所示。该数控系统采用8086十六位微处理器,地址总线长20位,数据总线长16位,使用公共的本机(LOCAL)总线,通过总线控制器进行控制。系统的主振频率为5MHz。数控系统的基本软件存放在30块2732EPROM存储器内,系统的基本软件为120KB。

输入/输出装置有读带机、手动控制单元(MDI)、CRT屏幕显示单元、机床操作面板、手摇脉冲发生器等。它们可以将各种设定的数据、参数、程序通过输入、输出接口以自动或手动方式输入数控单元并在CRT宇符显示器上显示。在系统运行时,还可通过CRT进行数控状态监控、报警等。

图3-82 机械手的结构图

1—手臂 2—回转轴 3—壳体 4—液压缸 5—液压缸 6—碟形弹簧 7—拉杆 8—杠杆 9—活动爪 10—销子

该系统备有RS232C、FACIT4070、ASR33三种输入/输出接口。除了使用8单元黑色控制纸带作为输入控制介质外,也能使用磁泡存储器存储数据和零件加工程序。最大存储容量达320m控制纸带长的信息。能够将主程序、子程序、用户宏功能主体等记忆到存储器中,能够任意调出并执行。由于磁泡存储器是采用磁性原理进行记忆的,所以无需备用电源在失电时去保护存储的数据和程序。

FANUC6系统带有内装式可编程序控制器(PC),它能根据指令要求输出主运动变速、刀具选择交换、辅助装置动作等指令信号,经必要的编译、逻辑判断、功率放大后直接驱动相应的电器部件、液压和机械执行装置,完成指令所规定的动作,有的开关信号也经它送至数控单元进行处理。机床主轴由宽调速直流电动机驱动、主轴速度控制器和测速发电机构成转速负反馈速度控制,能根据输出的主轴转速指令进行无级调速。能实现恒线速切削,通过位置编码器检测,还能在机床换刀时使主轴进行准停。

图3-83 FANUC系统的结构

M—进给伺服电动机 V—速度检测器 S—主轴电动机 PC—准停位置传感器 P—位置检测器(脉冲编码器、旋转变压器、感应同步器、磁尺)

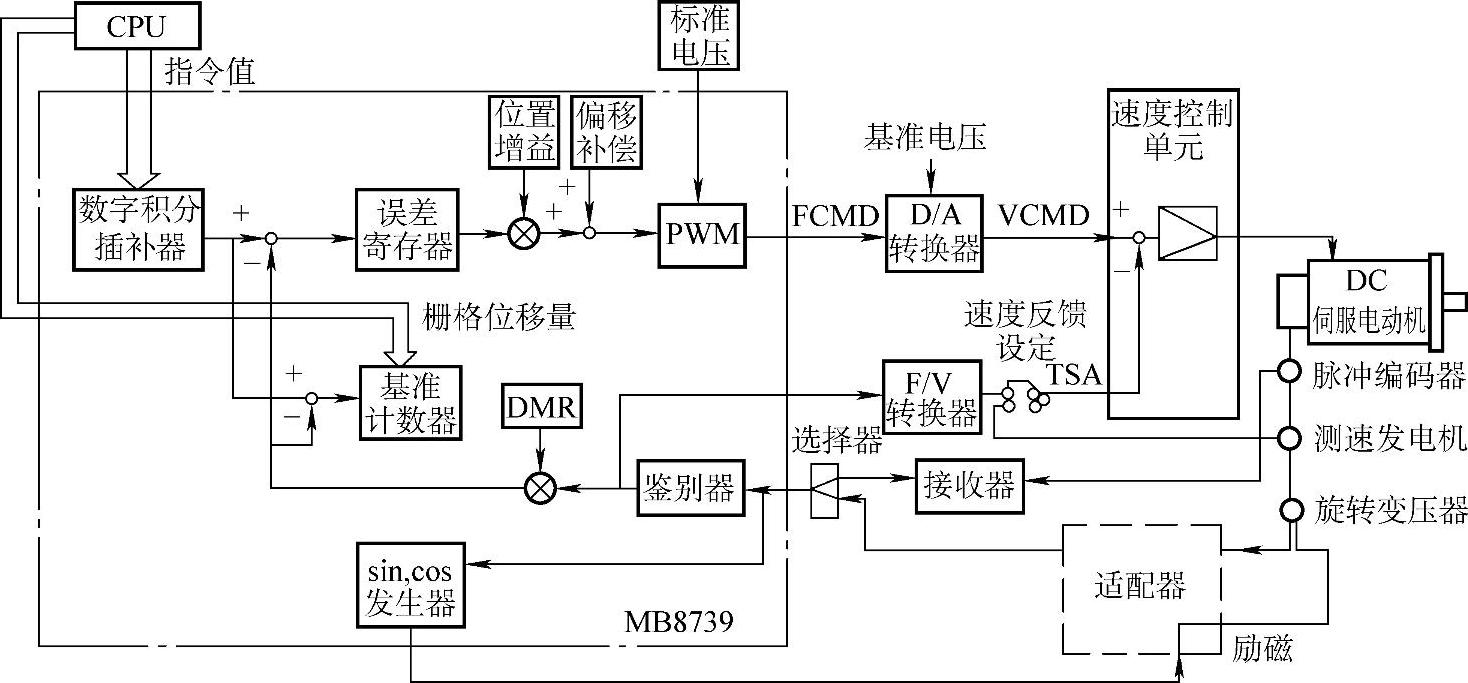

每个进给坐标轴的控制都配有一套伺服驱动系统。进给驱动电动机采用直流伺服电动机,应用PWM晶体管脉宽调速电路,位置检测元件除了可采用脉冲编码器外,还可采用旋转变压器、同步感应器、光栅等,构成全闭环控制系统。该系统的位置控制框图如图3-84所示。CPU输出的位置指令经过专用大规模集成电路位置控制芯片MB8739处理后,送往D/A转换器,再经速度控制单元控制电动机运动。电动机轴上装有脉冲编码器,随着电动机转动产生系列脉冲。该脉冲经接收器后反馈到HB8739,然后将其分为两路,一路作为位置量的反馈,一路经频率/电压(F/V)变换作为速度量的反馈信号送往速度控制单元。

图3-84中,误差寄存器寄存将来自数宇积分插补器的指令值与来自鉴相器的实际位置反馈值比较后的位置误差;位置增益是对位置误差乘以一定的比例系数,它是用来调整整个位置伺服系统的开环增益Kv的;PWM是脉宽调制电路,将位置误差调制成某一固定频率巨宽度与误差值成正比的矩形脉冲波,经PWM后,输出误差指令FC-MD;偏移补偿是用于在无位置指令输出时,自动补偿坐标轴可能出现的移动;鉴相器用来处理脉冲编码器的反馈信号;DMR是实际位移值的倍乘系数。用于编程的指令单位与实际机床移动单位可能不一致时,用DMR进行调整,使其一致,以便进行比较。DMR的值由软件根据实际机床的参数设定;基准计数器用于机床坐标回到参考点时,产生零点信号。

图3-84 位置控制框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。