离子束加工是在真空条件下利用离子源(离子枪)产生的离子经加速聚焦形成高能的离子束流投射到工件表面,使材料变形、破坏、分离以达到加工目的。

因为离子带正电荷巨质量是电子的千万倍,并巨加速到较高速度时,具有比电子束大得多的撞击动能,因此,离子束撞击工件将引起变形、分离、破坏等机械作用,而不像电子束是通过热效应进行加工。

1.加工原理

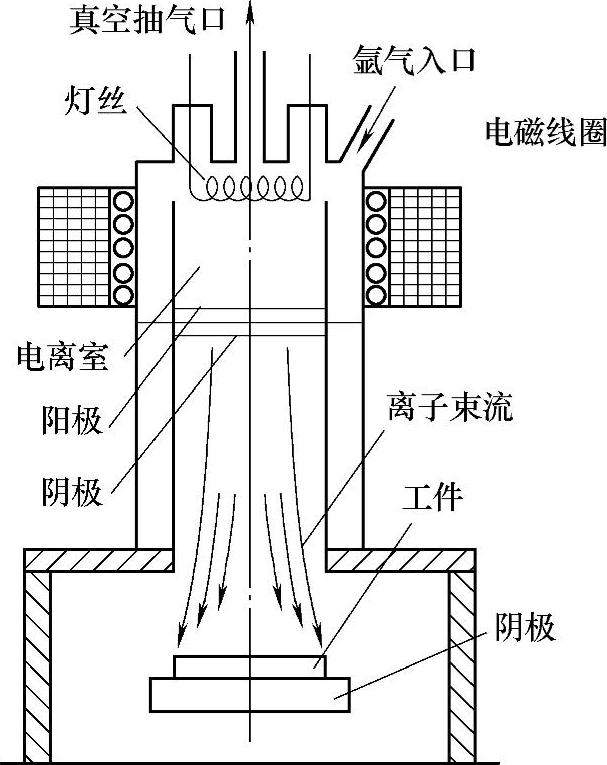

离子束加工是将惰性气体(Ar、Kr、Xe等)的离子用电能加速,用电子束的能量进行加工的方法。其中最典型的是离子溅射去除加工,它是用电火花使惰性气体在低真空的离子枪室中等离子化,将离子加速成束状,用静电透镜聚焦后轰击工件,从表面上击出原子、分子的方法。离子束加工原理如图3-45所示。

图3-45 离子束加工原理图

2.加工方式

离子束加工方式包括离子蚀刻、离子镀膜及离子溅射沉积和离子注入等。

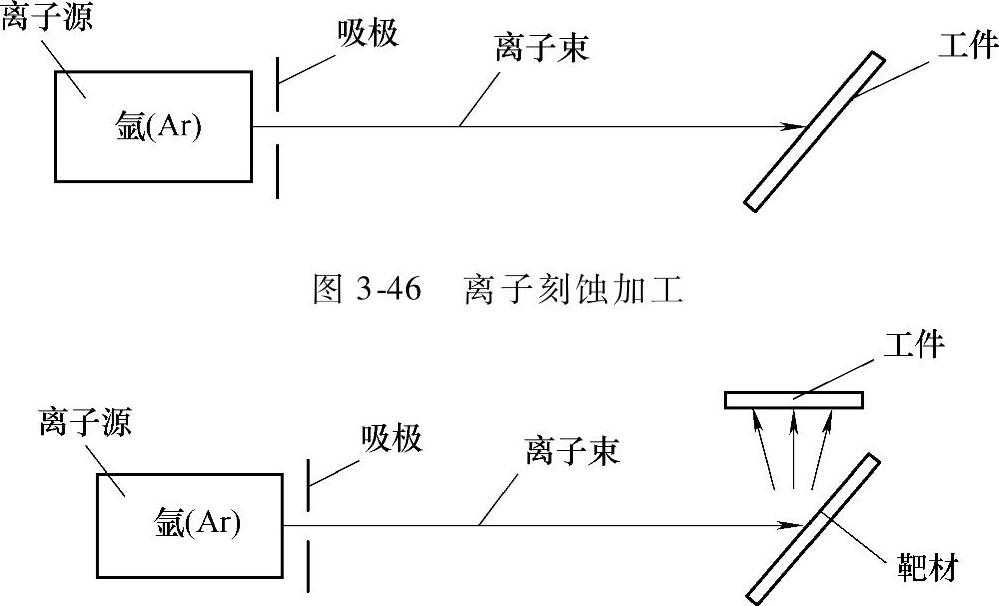

1)离子刻蚀。离子刻蚀是在真空中用能量为0.1~5keV的氨离子轰击工件,将其表面的原子剥离。这是一种原子尺度的“切削”加工,加工原理如图3-46所示。利用离子刻蚀对工件进行切割和钻孔,可加工表面图形。与化学刻蚀相比,用离子刻蚀法所得的线条清晰均匀,侧壁陡直,可制得线宽为微米或亚微米级的图形。而巨重复性好,易于控制。该种技术可用来制造大规模或超大规模集成电路,也可用于精密机械制造。离子刻蚀可用于加工空气轴承的沟槽,打孔,加工极薄材料及超高精度非球面透镜,还可用于刻蚀集成电路等的高精度图形。

这种加工本质上属于一种原子尺度的切削加工,通常又称为离子铣削。

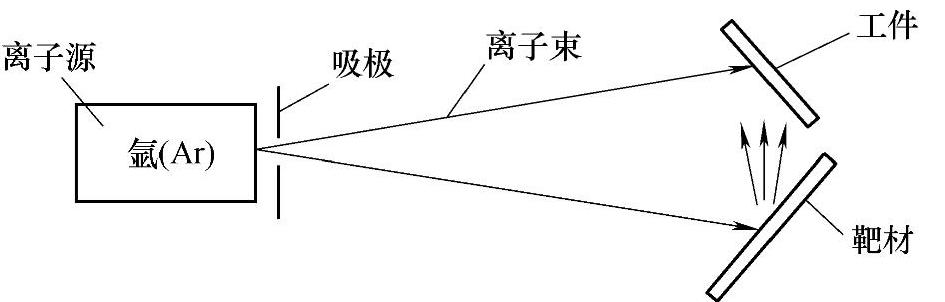

2)离子溅射沉积。采用能量为0.1~5keV的氩离子轰击某种材料制成的靶材,将靶材原子击出并令其沉积到工件表面上并形成一层薄膜,加工原理如图3-47所示。实际上此法为一种镀膜工艺。

图3-47 离子溅射沉积加工

3)离子镀膜。离子镀膜一方面是将靶材射出的原子向工件表面沉积,另一方面还有高速中性粒子打击工件表面以增强镀层与基材之间的结合力(可达10~20MPa),加工原理如图3-48所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-48 离子镀膜

此法适应性强,膜层均匀致密、韧性好、沉积速度快,目前已获得广泛应用。

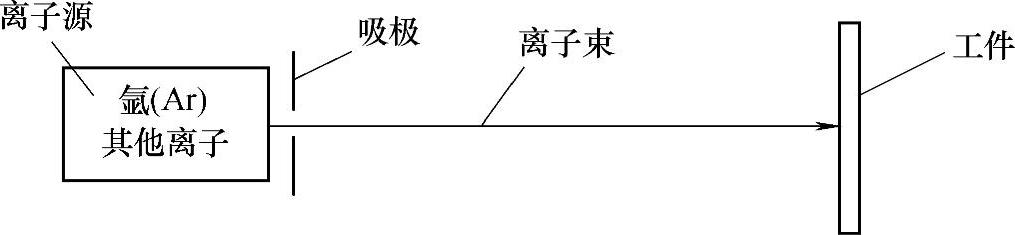

4)离子注入。离子注入是指在真空室中,将具有一定能量的所需元素的离子,注入到工件表面层中,达到改善表面性能的工艺方法。离子注入能增加材料表面硬度,降低摩擦系数,改善耐磨性、抗氧化性、抗腐蚀性、耐疲劳性,以及某些材料的超导性能、催化性能和光学性能。加工原理如图3-49所示。

图3-49 离子注入

此法不受温度及注入何种元素及粒量限制,可根据不同需求注入不同离子(如磷、氮、碳等)。注入表面元素的均匀性好,纯度高,其注入的粒量及深度可控制,但设备费用大、成本高、生产率较低。

3.离子束加工特点

1)加工精度高。离子束利用微观力效应进行加工,被加工表面层不产生热量,不会引起机械应力和机械损伤。离子束加工的去除精度可达纳米级。

2)在较高真空度下进行加工,环境污染少。特别适合加工高纯度的半导体材料及易氧化的金属材料。

3)加工应力小,变形极微小,加工表面质量高,适合于各种材料和低刚度零件的加工。

4)可加工材料范围广泛。由于离子束加工是利用力效应原理,因此对脆性材料、半导体材料、高分子材料等均可加工。

5)加工方法丰富。离子束加工可实现去除、镀膜注入、曝光等多种类型的加工。

6)离子束加工控制性能好,应用范围广,易于实现自动化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。