1.碱性氧化法的成膜机理

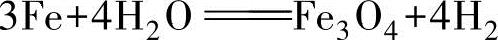

钢铁的氧化是指材料表面的金属层转化为最稳定的氧化物Fe3O4的过程,可以认为这种氧化物是铁酸HFeO2和氢氧化亚铁Fe(OH)2的反应产物。Fe3O4可以通过铁与300℃以上的过热蒸汽反应得到,在温度达到570℃之前,反应生成Fe3O4:

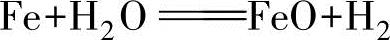

而在超过魏氏体形成温度时,形成FeO:

在温度升高至570℃以上时,磁铁并没有突然转化为魏氏体,而是产生混合的氧化物,其成分取决于操作温度。

应用最普遍的钢铁氧化方法是在添加氧化剂(如硝酸钠或亚硝酸钠)的强碱溶液里,于100℃以上的温度进行处理。其机理如下:

1)钢铁氧化是个电化学过程,在微观阳极上,发生铁的溶解:

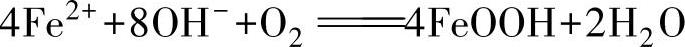

2)在有氧化剂存在的强碱性溶液里,Fe2+按照下述方程式转化成氢氧化铁:

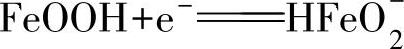

3)在微观阴极上,这种氢氧化物可能被还原:

4)因为氢氧化亚铁的酸性明显低于氢氧化铁的酸性,在操作温度下,继而发生中和及脱水反应,即氢氧化亚铁作为碱。氢氧化铁作为酸的中和反应。反应如下:

5)另一部分氢氧化亚铁可以在微观阴极上直接氧化成四氧化三铁

氧化过程的速度,取决于能氧化二价亚铁离子的亚硝基化合物的形成速度。

从氧化膜的生成过程来看,开始时,金属铁在碱性溶液里溶解,在金属铁和溶液的接触界面处,形成了氧化铁的过饱和溶液;然后,在金属表面上的个别点生成了氧化物的晶胞,随着这些晶胞的逐渐增长,金属铁表面形成一层连续成片的氧化膜。当氧化膜完全覆盖住金属表面之后,就会使溶液与金属隔绝,铁的溶解速度与氧化膜的生成速度随之降低。

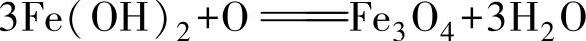

氧化膜的生长速度及其厚度,取决于晶胞的形成速度与单个晶胞长大的速度之比。当晶胞形成速度很快时,金属表面上晶胞数多,各晶胞相互结合而形成一层致密的氧化膜,如图3⁃1a所示。若晶胞形成速度慢,待到晶胞相互结合的时候,晶胞已经长大。这样形成的氧化膜较厚,甚至形成疏松的氧化膜,如图3⁃1b所示。

钢铁在这种氧化溶液中的溶解速度与它的化学成分与金相组织有关。高碳钢的氧化速度快而低碳钢的氧化速度慢,因此,氧化低碳钢宜采用氢氧化钠含量较高的氧化溶液。

钢铁氧化工艺的特点是在处理高应力钢时不会产生氢脆。

图3⁃1 钢铁表面生成氧化膜示意图

a)致密的氧化膜 b)疏松的氧化膜

2.氧化膜的性质

钢铁氧化膜是由四氧化三铁组成的,且不能被水解。膜的结构和防护性都随氧化膜的厚度的变化而变化。很薄的膜(2~4μm)对工件的外观无影响,但也无防护作用。厚的膜(超过2μm)是无光泽的,呈黑色或灰黑色,耐机械磨损性能差。厚度为0.6~0.8μm的膜有最好的防护性能和耐磨损性能。

无附加保护的钢铁氧化膜的耐蚀性低,并与操作条件有关。如果工件氧化处理后,再涂覆油或蜡,其抗盐雾性能从几小时增加至24~150h。

对膜性能影响较大的是氧化时的溶液温度和碱的浓度。

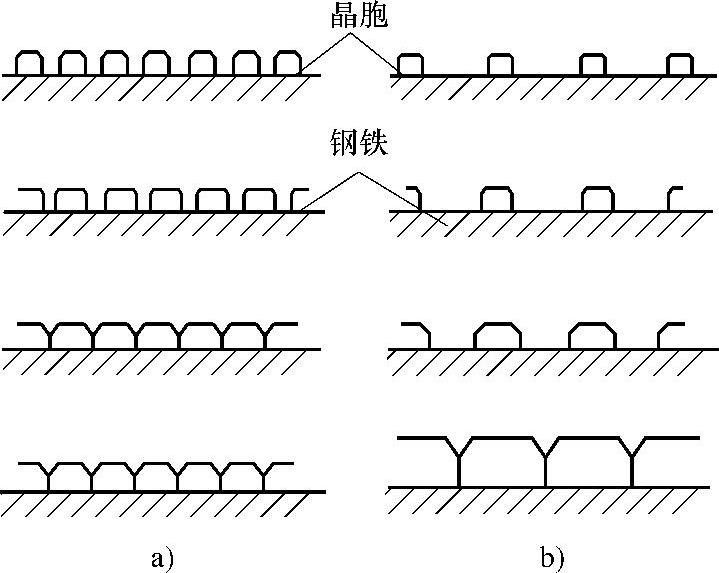

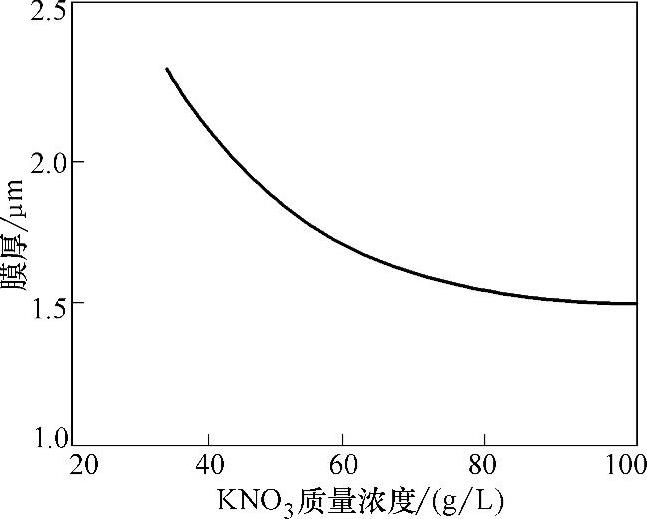

在溶液的温度接近沸点时,碱的浓度影响成膜的厚度。在很浓的碱溶液(超过1500g/L)里,没有膜的形成,这是由于氢氧化亚铁在这样高浓度的碱溶液中,不会发生水解反应。温度对氧化膜厚度的影响如图3⁃2所示,图中给出的操作温度比相应的氢氧化钠溶液的沸点要稍微低一些。在沸点温度高于145℃的溶液里,得到的氧化膜生长不良而且为疏松的水合氧化铁,尽管其膜层较厚,但无防护作用。

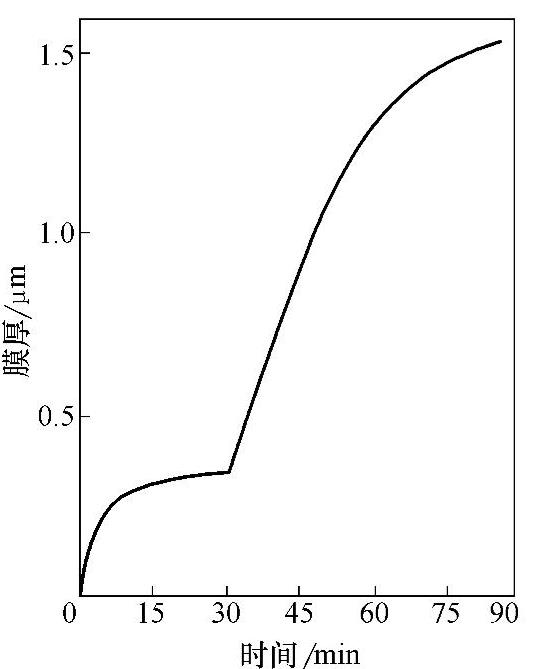

氧化剂的影响如图3⁃3所示,随着溶液里氧化剂浓度的增加,氧化膜的厚度逐步降低,但是在超过氧化剂的临界浓度后,厚度不再受其影响。这可能是氧化剂通过膜孔隙对钢铁表面的钝化作用所致。

图3⁃2 温度对膜厚的影响

图3⁃3 氧化膜的厚度与氧化剂KNO3质量浓度的关系

注:溶液条件为NaOH800g/L,操作温度135℃。

在NaOH浓度为800~900g/L的溶液中,在140~145℃的温度下进行的化学氧化,得到的膜层防护效果最好。

3.氧化工艺

如果工件稍带油脂和没有腐蚀产物,可以直接在浓碱溶液里进行氧化,否则,应该在有机溶剂或碱性溶液里进行脱脂,在加有缓蚀剂的硫酸或盐酸里进行酸洗。

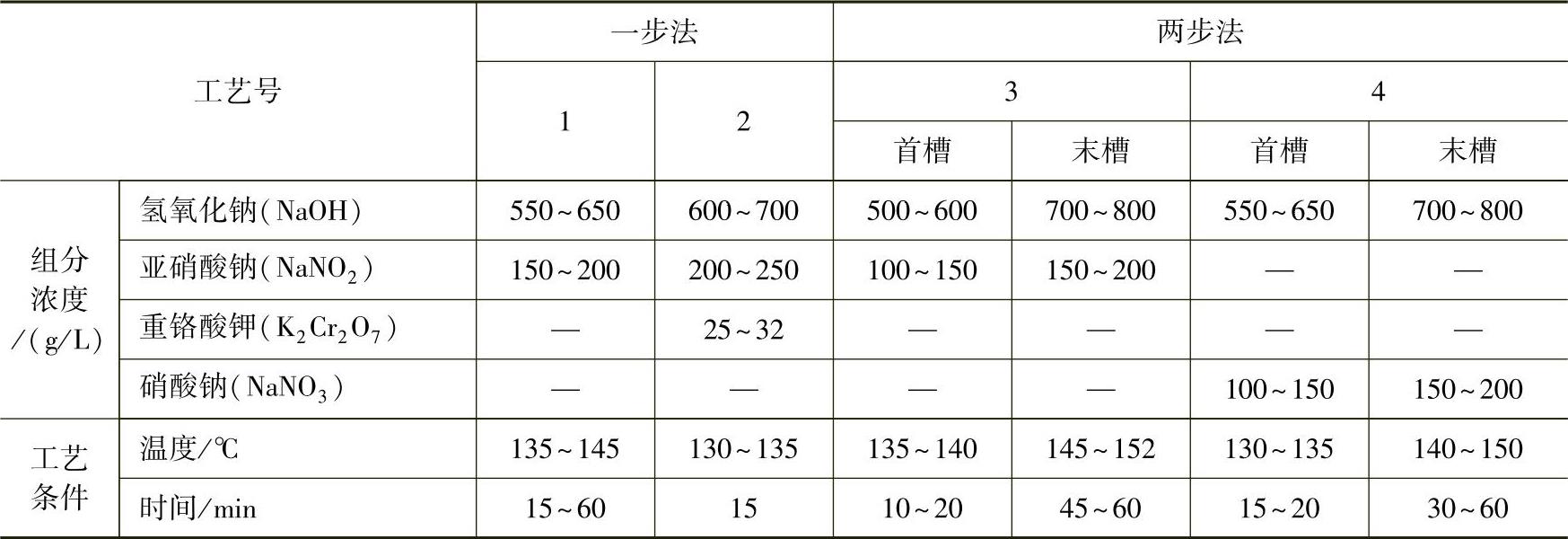

钢铁的氧化溶液由添加有硝酸钠或亚硝酸钠,或同时加有这两种化合物的浓NaOH溶液组成。处理工艺分一步法和二步法,一步法工艺较简单,二步法可以得到较厚的氧化膜,而且在工件表面上无红色的氧化物沉积。二步法膜厚与处理时间的关系如图3⁃4所示,钢铁的碱性氧化工艺见表3⁃1。

(https://www.xing528.com)

(https://www.xing528.com)

图3⁃4 二步法膜厚与处理时间的关系

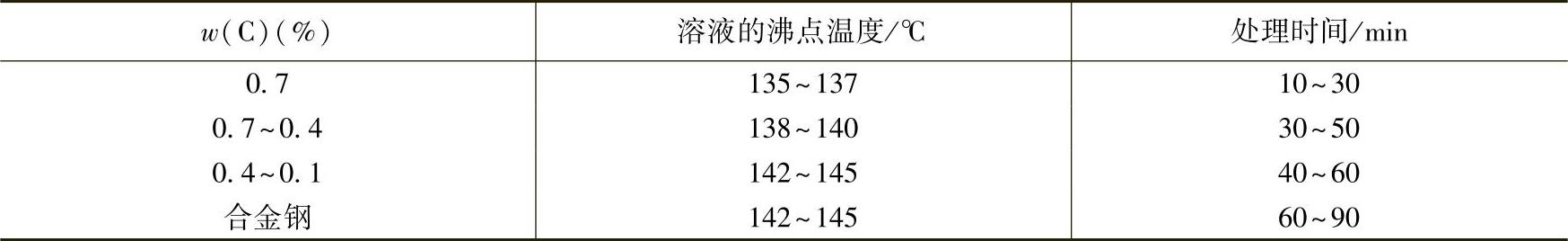

钢的含碳量如果不同应该采取不同的处理工艺,含碳量低的钢应该采用高浓度的碱液和高的处理温度,具体要求见表3⁃2。

表3⁃1 钢铁的碱性氧化工艺

表3⁃2 不同钢材的处理工艺

当工件进入槽液时,温度应在下限,工件放入槽液后,溶液温度会升高,适当加一些热水,这样可以防止碱液飞溅。上限温度是出槽温度,当氧化完成,最好溶液温度降到100℃以下再加热。

氧化溶液的配制:先按氧化槽的容积,将称好的氢氧化钠捣碎放入2/3容积的水槽里溶解后,再将所需量的亚硝酸钠和硝酸钠慢慢加入槽里溶解,加水至指定容积,加温至工作温度,取样进行化学分析,调整,如溶液沸点比预定的温度高,加水降低操作温度,经小试合格以后,再正式进行大批量生产。

新配好的溶液里应加一些铁屑或20%以下的旧槽液,以增加溶液里的铁离子含量,这样得到的氧化膜均匀、致密且结合牢固。

当氧化停产期间,因槽液温度降低,槽液表面会结成硬皮,再次使用前必须用铁锤捣碎表面硬皮才能加热溶液,以免溶液在加热时爆炸、飞溅。

为了提高工件的耐蚀性,要另外用油或蜡涂覆氧化过的表面。然而,对于氧化膜表面,水溶液比油更容易润湿。因此,氧化膜在干燥前,将工件浸在稀肥皂水溶液里,以增加金属表面的润湿性。可以涂全损耗系统用油、锭子油、变压器油等。还可以先用重铬酸钾钝化处理,以进一步提高耐蚀性,或用肥皂填充处理,将氧化膜的孔隙填满。

钝化或皂化过的工件用流动水洗净,吹干或烘干,然后浸入105~110℃的锭子油里处理5~10min,取出停放10~15min,使表面残余油流掉,或用干净的抹布将表面多余的油擦掉。

4.工艺操作与维护

(1)溶液成分 氧化溶液的组分在使用中会发生变化,需定期进行分析并按分析结果进行调整,也可以根据经验进行观察,按溶液的沸点和所得膜层的质量来判断溶液是否需要调整。当溶液的沸点过高时,表示溶液浓度过高,此时易形成红色挂灰,可以加水稀释;沸点过低时,表示浓度不够。此时膜的颜色不深或不能发蓝,应补加溶液药品,或蒸发多余的水分。氢氧化钠的浓度过高时,氧化膜不但易出现红灰,且膜层疏松、多孔、质量差,当氢氧化钠浓度超过1100g/L时,氧化膜被溶解;NaOH浓度过低时,则氧化膜太薄且发花,防护性能很差。氢氧化钠的添加量,可按溶液沸点每升高1℃,每升溶液添加10~15g计算。补加时,可参照如下质量比例:

对于一次氧化:NaOH∶NaNO2=(2~3)∶1。

对于二次氧化:NaOH∶NaNO2为第一槽(2.5~3.5)∶1,第二槽3.4∶1。

NaOH浓度过高,氧化速度加快,膜层较致密牢固;NaNO2浓度过低,氧化膜厚且疏松。

溶液中铁离子的含量过高,会影响氧化速度且膜层易出现红色挂灰。溶液中含有0.5~2g/L的铁时,膜层的质量最好。所以在氧化后,要及时捞起钢铁工件,以免这些工件的铁溶解在溶液内,增加铁的含量。氧化溶液在使用过程中逐渐积累过多的铁,影响膜层的质量。因此应定期清除残渣,保持溶液的清洁。清涂的方法:可以在温度低于100℃时,在搅拌的情况下,每升溶液加入甘油约5~10mL。当加热至工作温度时,若溶液表面浮起大量红褐色的铁氧化物时,应用网勺捞出这些污物。

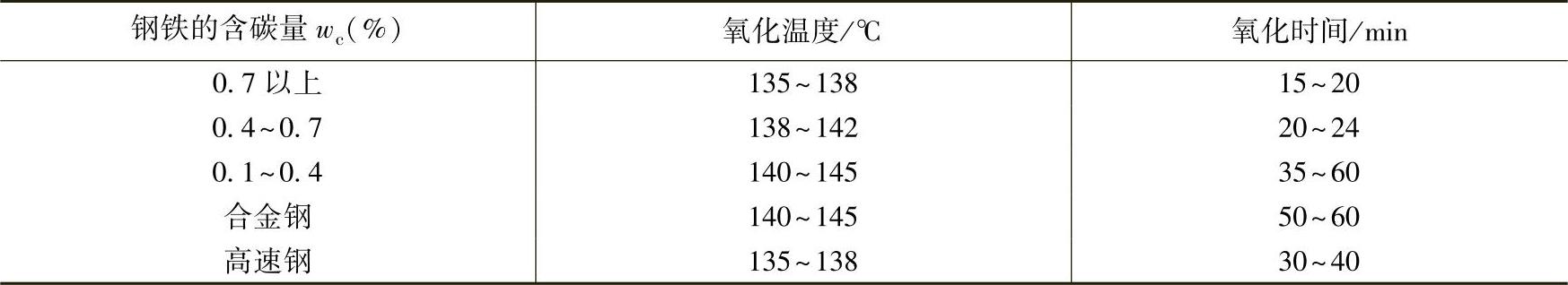

(2)氧化温度、时间与钢铁含碳量的关系 化学氧化温度、时间与钢材含碳量有着密切的关系。通常含碳量高的钢材可用较低的氧化温度,并减少氧化的时间。在化学氧化操作过程中工艺的控制见表3⁃3。

表3⁃3 氧化温度、时间与钢材含碳量的关系

5.各种因素的影响

影响氧化膜的因素很多,如溶液成分的含量、温度、材料和合金成分等。

(1)碱含量的影响 在溶液里,碱的含量增高时,相应地升高溶液温度,所获得的氧化膜厚度增加。但当增加溶液中碱的含量时,氧化膜表面易出现红褐色的氢氧化铁。过高时所生成的氧化膜会被碱溶解,不能生成膜。当溶液碱含量低时,金属表面氧化膜薄、发花,过低时不生成氧化膜。

(2)氧化剂的影响 氧化剂含量越高,生成的亚铁酸钠和铁酸钠越多,促进反应速度加快,这样生成的氧化膜速度也快,而且膜层致密和牢固。相反,氧化膜疏松且厚。

(3)温度的影响 氧化溶液温度增高时,相应的氧化速度加快,生成的晶胞多,使氧化膜变得致密而且薄。但温度升得过高时,氧化膜(Fe3O4)在碱溶液的溶解速度同时增加,致使氧化速度变慢。因此,在氧化初开始时温度不要太高,否则氧化膜(Fe3O4)晶粒减少,会使氧化膜变得疏松。氧化溶液的温度,在进槽时温度应在下限,出槽时温度应在上限。

(4)铁离子的影响 氧化溶液里的铁离子是在氧化反应过程中,从工件上逐渐溶解下来的,铁离子的含量对氧化膜的生成是有影响的。在初配槽的溶液里铁离子含量低,会生成很薄且疏松的氧化膜,膜与基体金属的结合不牢,容易擦去。

(5)氧化时间与工件含碳量的关系 钢铁工件含碳量高时容易氧化,氧化时间要短。合金钢含碳量低,不易氧化,氧化时间要长。可见氧化时间的长短决定于钢铁的含碳量。

6.氧化膜的质量检验

(1)浸油前的外观检验 钢铁氧化膜的检验,主要是用肉眼观察氧化膜的外观。钢铁的合金成分不同,其氧化膜在色泽上有所差异:碳素钢和低合金钢工件在氧化后颜色呈黑色和黑蓝色;铸钢呈暗褐色;高合金钢呈紫红色、但氧化膜应是均匀致密的。氧化膜的表面不允许有未氧化的斑点,不应有易擦去的红色挂灰和抛光膏残迹、针孔、裂纹、花斑点、机械损伤等缺陷。工件表面允许有因工件喷砂、铸造、渗碳、淬火、焊接等不同处理工艺所引起的氧化膜色泽差异。

(2)耐腐蚀检验 可以根据使用要求来进行氧化膜的耐蚀性试验,其方法如下:

1)将氧化的工件浸泡在质量分数为3%的硫酸铜溶液里,在室温下保持10s后将工件取出,用水洗净表面,不出现红色接触点为合格。

2)用酒精擦净表面,滴上硫酸铜溶液若干点,同时开始计时,20s后不出现铜的红点为合格。

硫酸铜溶液的配置方法:将3g分析纯硫酸铜晶体溶于97mL蒸馏水里后,再加少量的氧化铜仔细搅拌均匀,然后将剩余的氧化铜过滤掉。

对于不合格的膜层,在酸洗溶液里除去,应重新进行氧化处理。弹簧钢和不允许酸洗的合金钢,应用机械方法除去旧氧化膜。

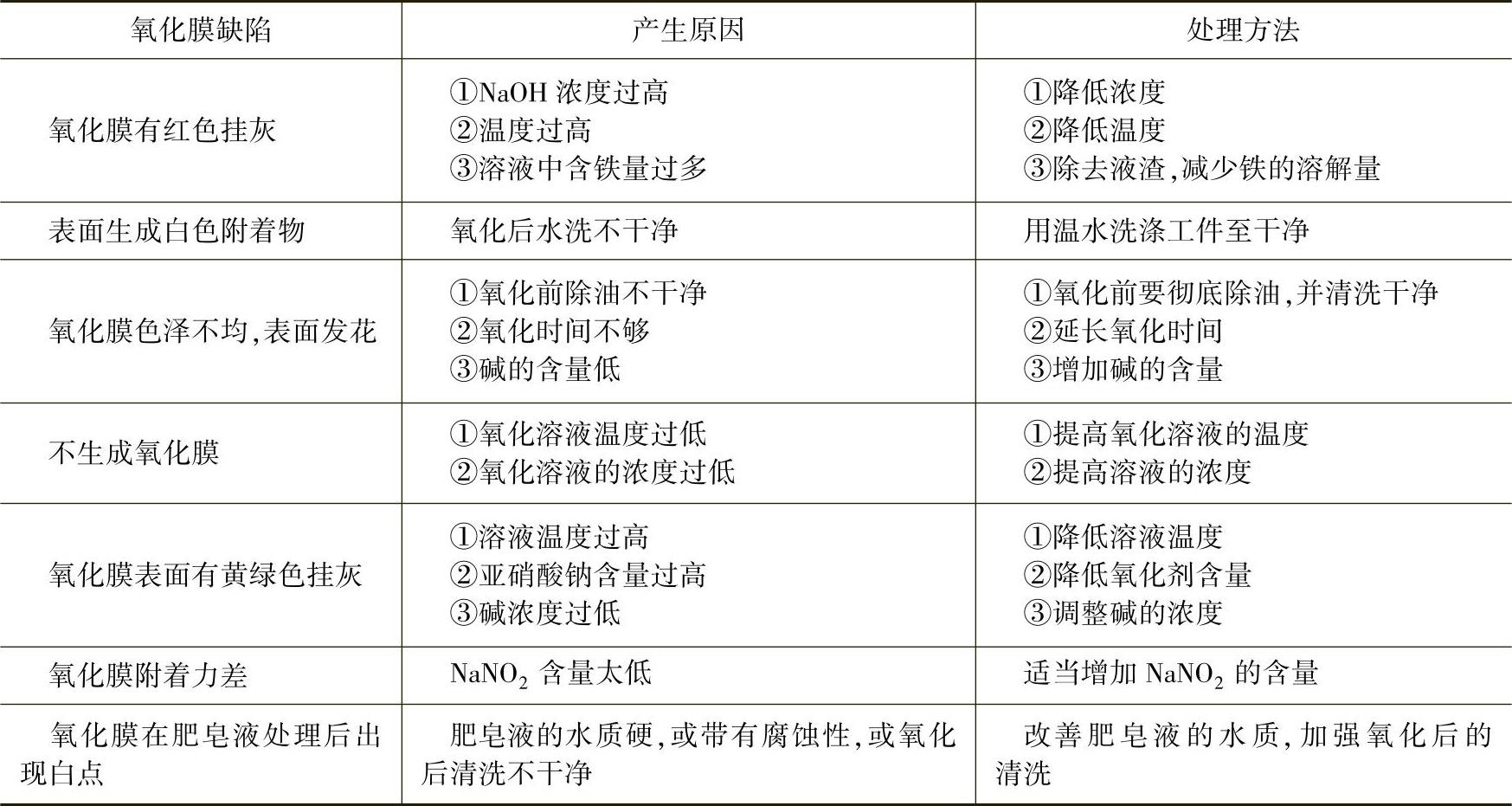

7.碱性氧化膜常见缺陷及处理方法

钢铁碱性氧化膜常见缺陷、产生原因及处理方法见表3⁃4。

表3⁃4 碱性氧化膜常见缺陷、产生原因及处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。