1.总体装配技术要求

1)模具各零件的材料、几何形状、尺寸精度、表面粗糙度和热处理等均要符合图样要求,零件的工作表面不允许有裂纹和机械伤痕等缺陷。

2)模具装配后,必须保证模具各零件间的相对位置精度,尤其是当制件的有些尺寸与几个冲模零件有关时,必须予以特别注意。

3)装配后所有的模具活动部位都应保证位置准确、配合间隙适当、动作可靠、运动平稳。固定的零件应牢固可靠,在使用中不得出现松动和脱落。

4)选用或新制模架的精度应满足制件所需要的精度要求。

5)模座沿导柱上、下移动应平稳和无阻滞现象,导柱与导套的配合精度应符合标准规定,且间隙均匀。

6)模柄圆柱部分应与上模座上平面垂直,其垂直度误差在全长范围内不大于0.04mm。

7)所有凸模应垂直于固定板的装配基面。

8)凸模与凹模的间隙应符合图样要求,且沿整个轮廓上间隙要均匀一致。

9)被冲毛坯定位应准确、可靠、安全,排料和出件应畅通无阻。

10)应符合装配图上除上述以外的其他技术要求。

2.部件装配技术要求

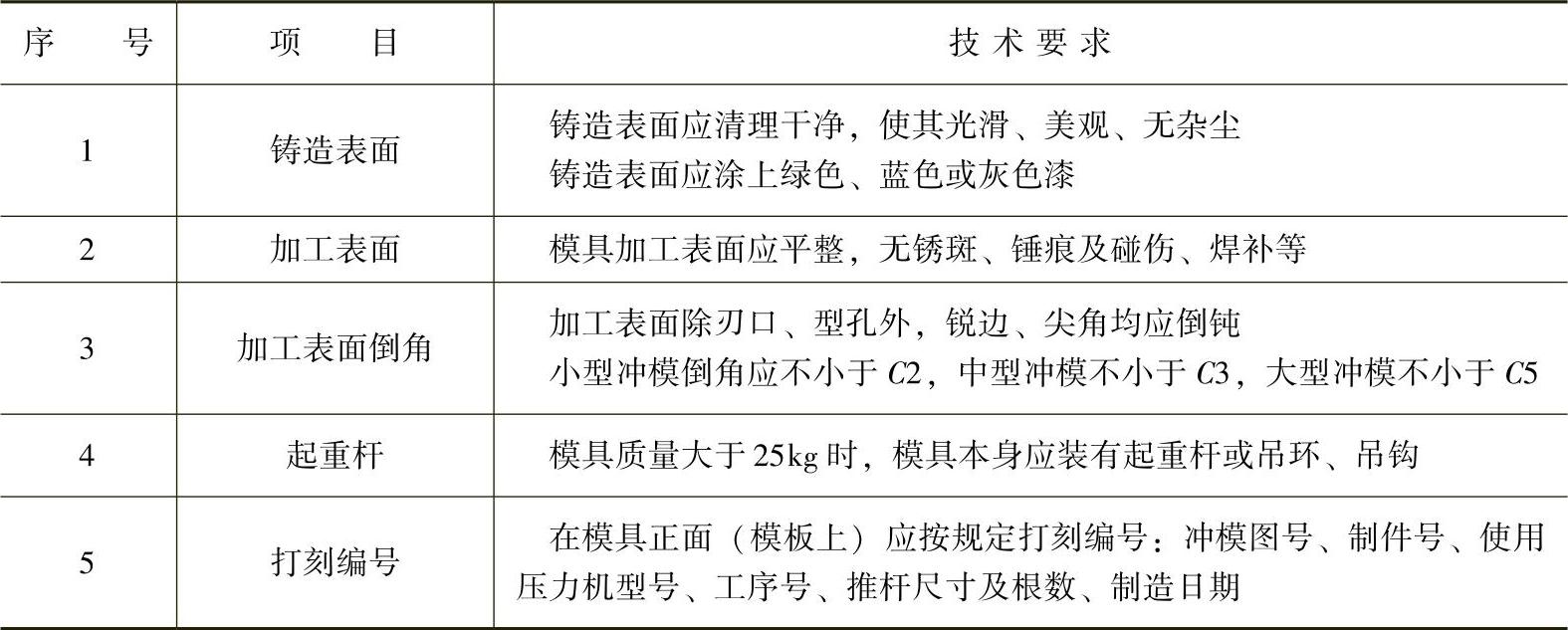

(1)模具外观 模具外观的技术要求见表4-1。

表4-1 模具外观的技术要求

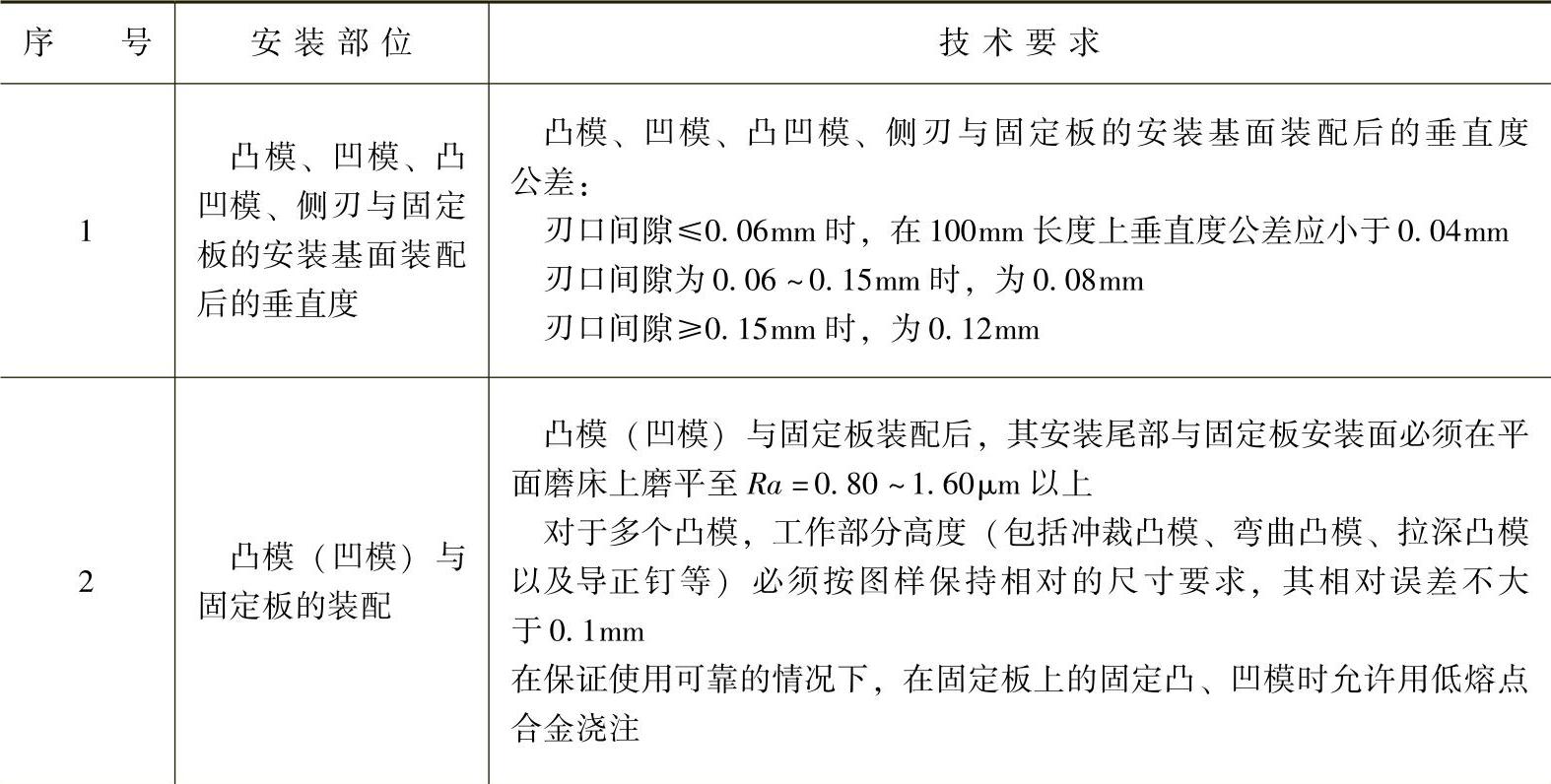

(2)工作零件 装配后模具工作零件的技术要求见表4-2。

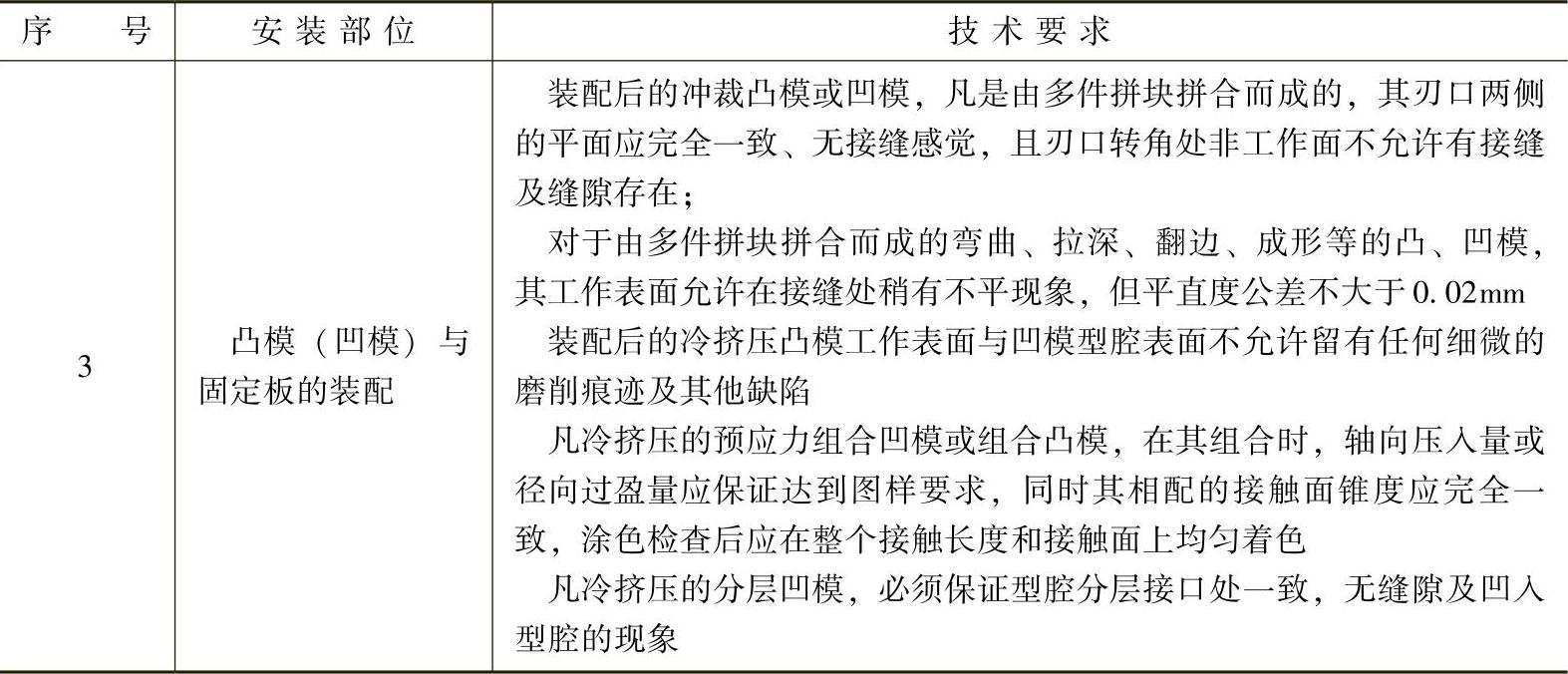

表4-2 装配后模具工作零件的技术要求

(续)

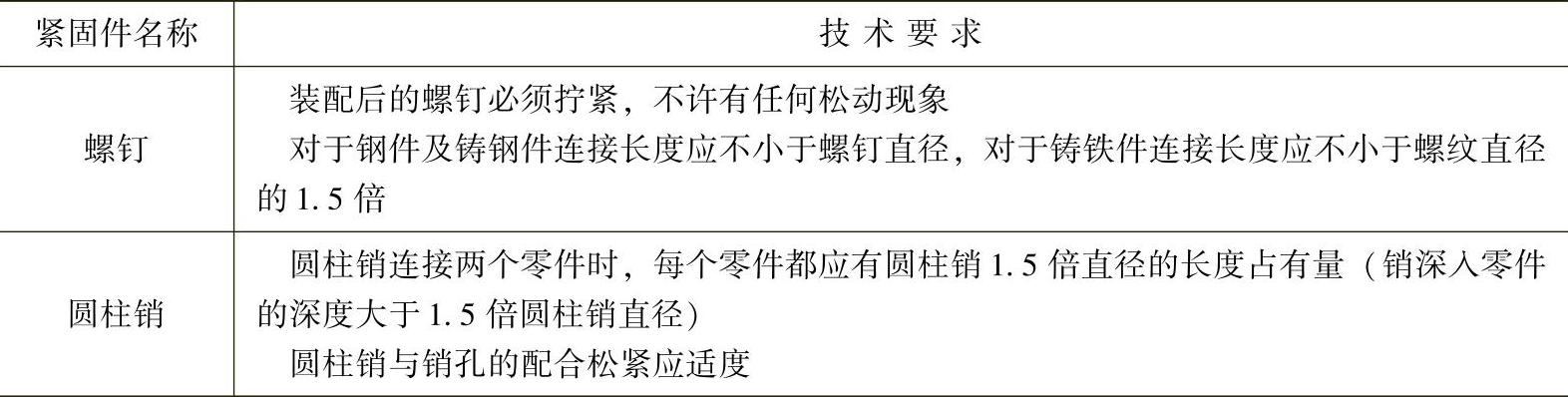

(3)紧固件 装配后紧固件的技术要求见表4-3。

表4-3 装配后紧固件的技术要求

(https://www.xing528.com)

(https://www.xing528.com)

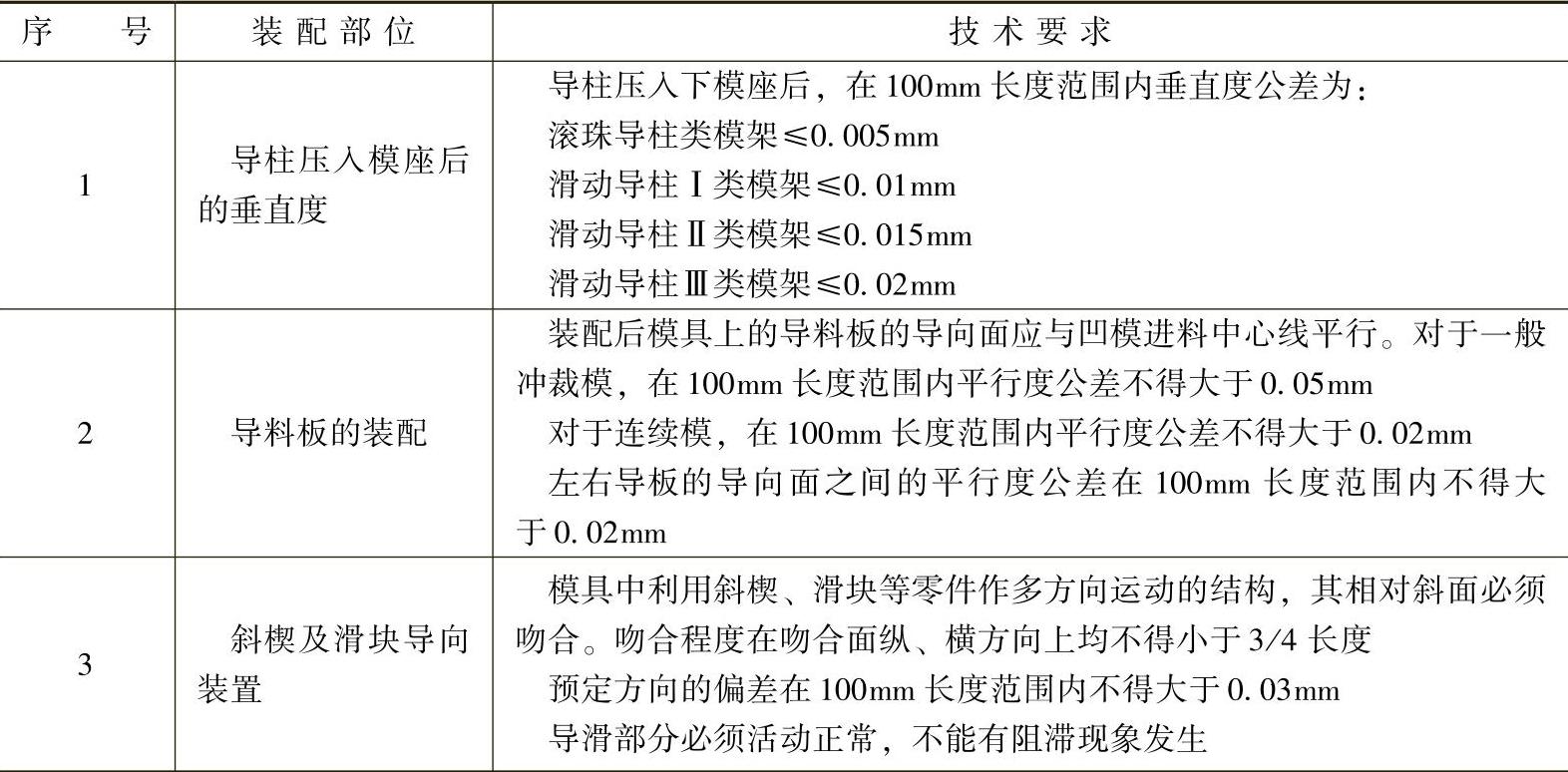

(4)导向零件 装配后导向零件的技术要求见表4-4。

表4-4 装配后导向零件的技术要求

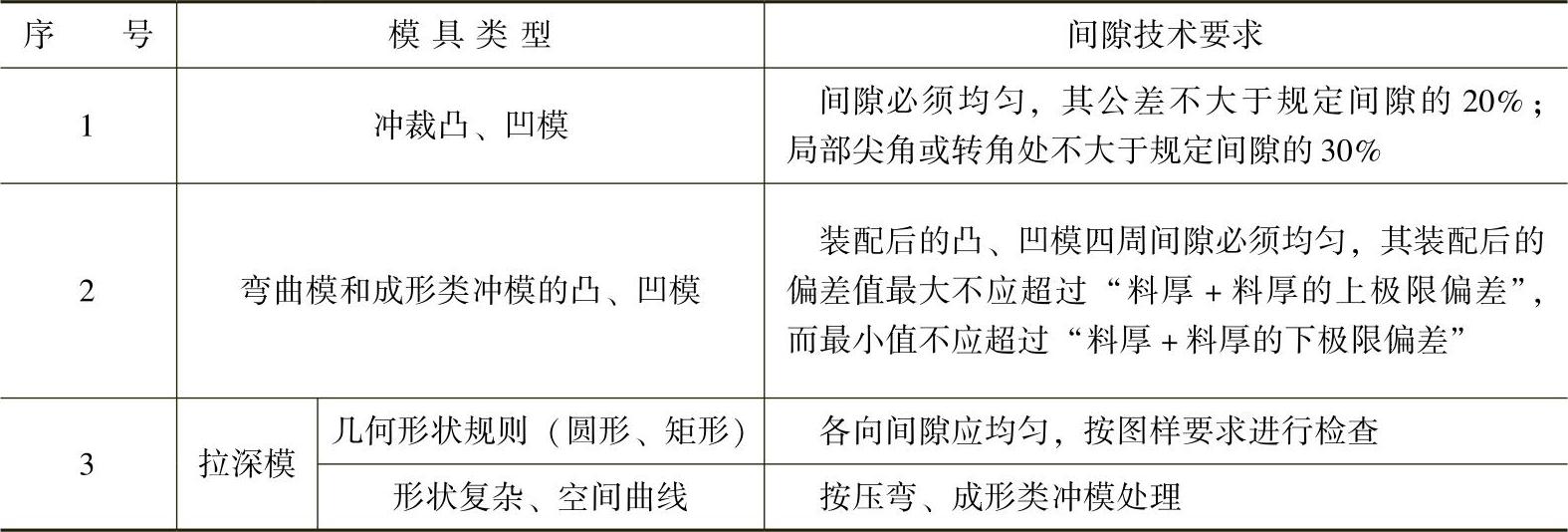

(5)凸、凹模间隙 装配后凸、凹模间隙的技术要求见表4-5。

表4-5 装配后凸、凹模间隙的技术要求

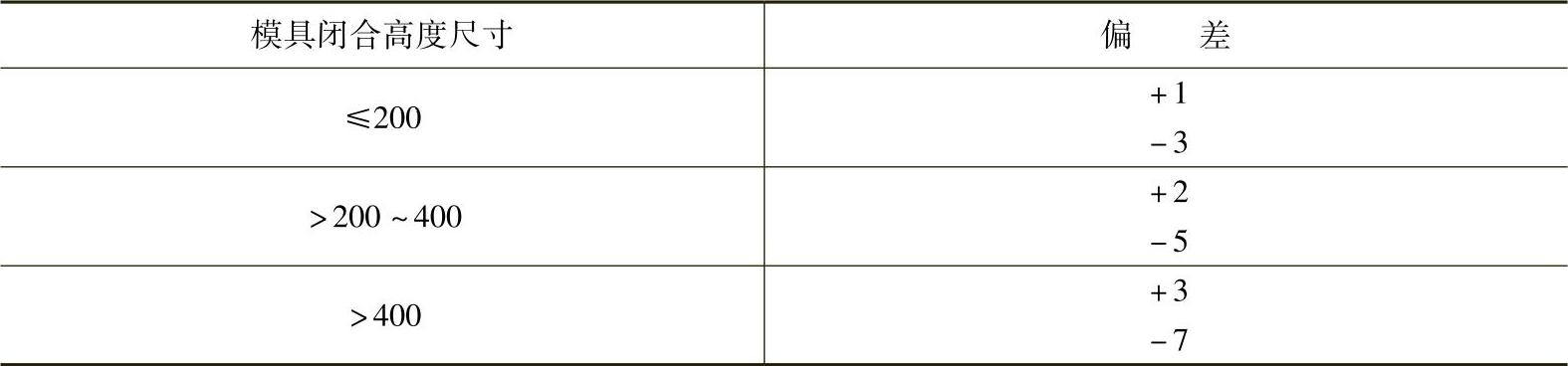

(6)模具的闭合高度 对于装配好的冲模,模具闭合高度应符合图样所规定的要求,其闭合高度的偏差值见表4-6。

表4-6 模具闭合高度的偏差值(单位:mm)

在同一压力机上,联合安装冲模的闭合高度应保持一致。冲裁模与拉深模联合安装时,闭合高度应以拉深模为准。冲裁模凸模进入凹模刃口的进入量应不小于3mm。

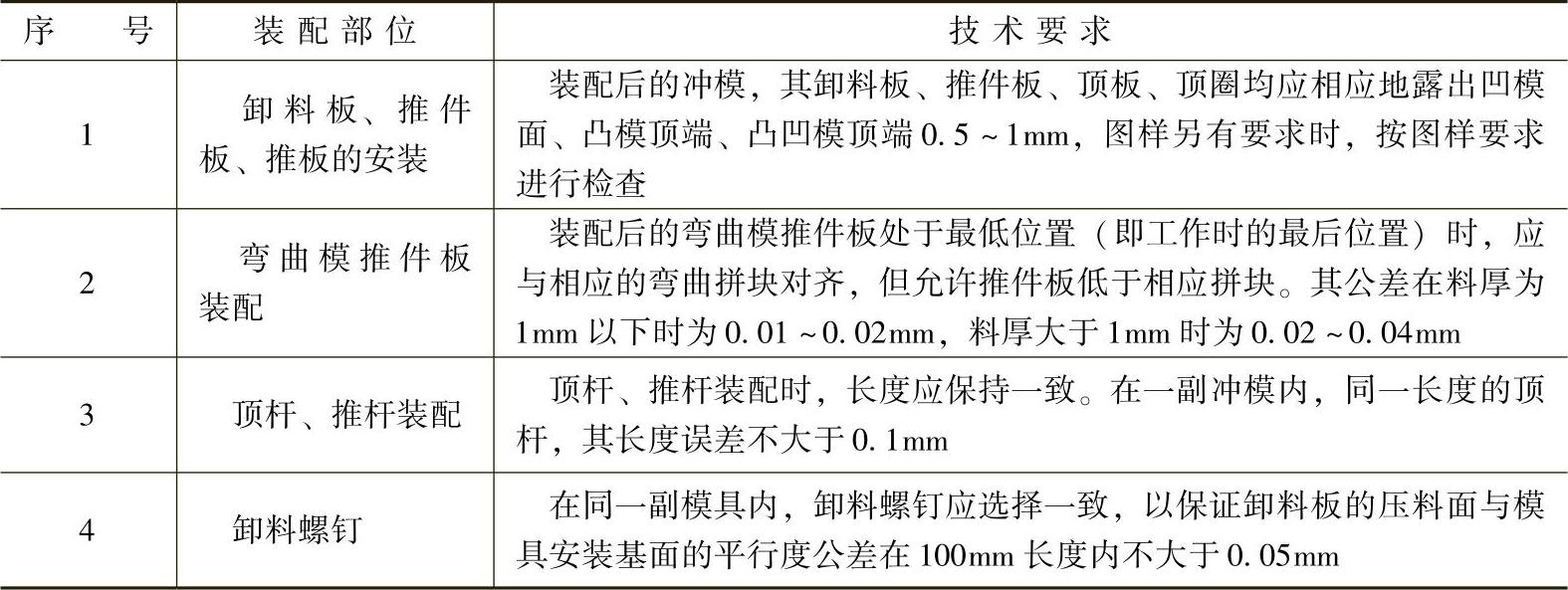

(7)顶出、卸料件 装配后顶出、卸料件的技术要求见表4-7。

表4-7装配后顶出、卸料件的技术要求

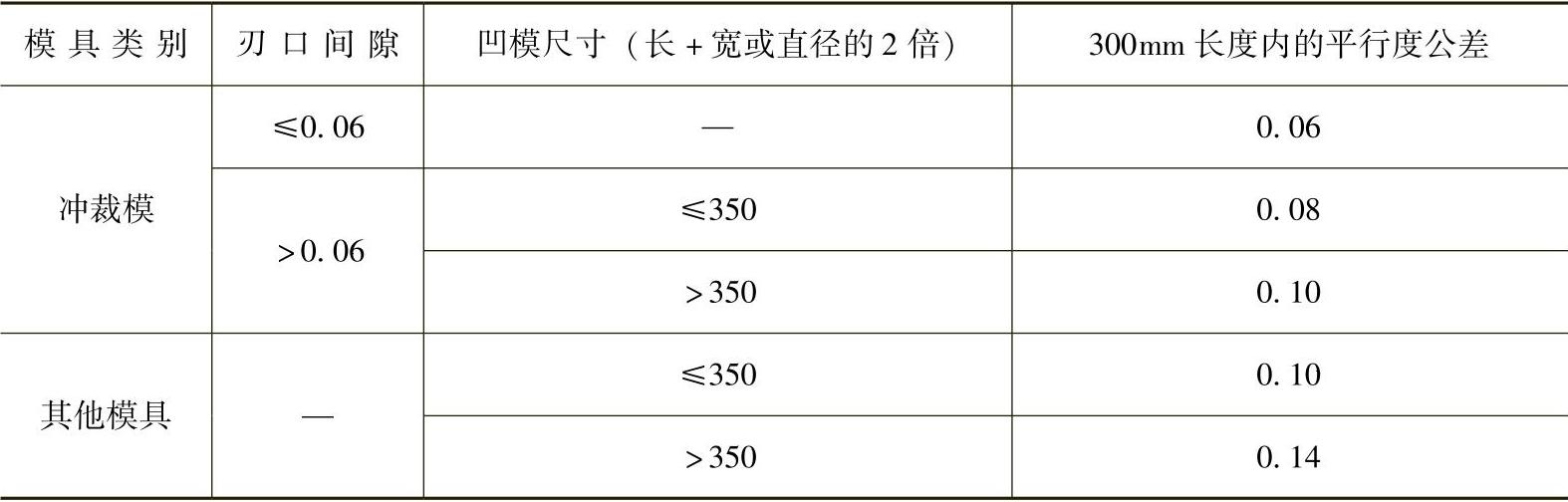

(8)模板间的平行度要求 模具装配后,模板上、下平面(上模板上平面与下模板下平面)的平行度公差见表4-8。

表4-8 模板上、下平面的平行度公差(单位:mm)

注:1.刃口间隙取平均值。

2.包含有冲裁工序的其他模具,按冲裁模检查。

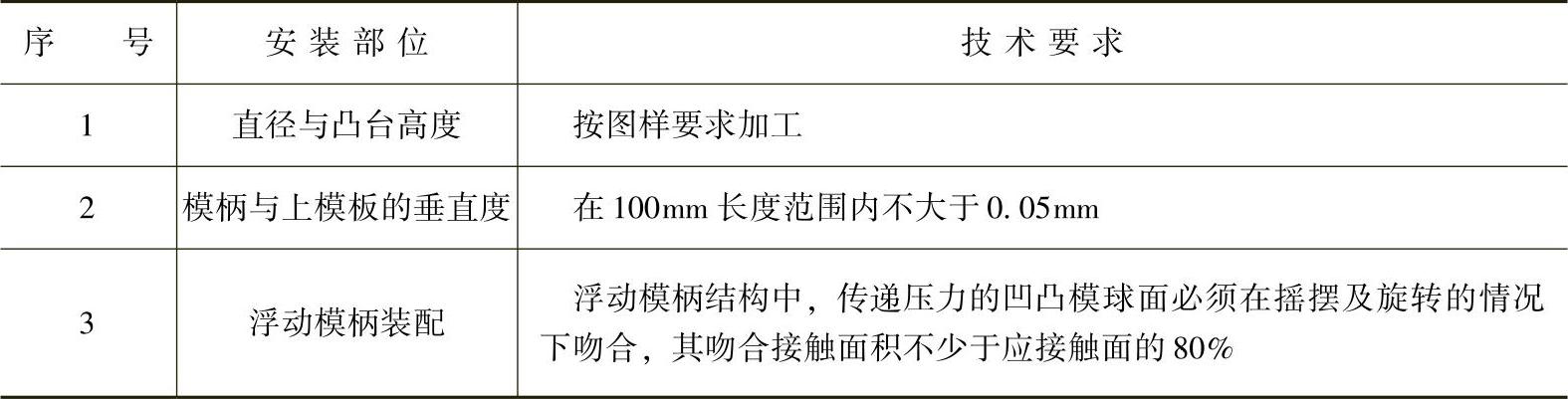

(9)模柄 模柄的装配技术要求见表4-9。

表4-9 模柄的装配技术要求

(10)漏料孔 下模座漏料孔一般按凹模孔尺寸每边放大0.5~1mm。漏料孔应通畅,无卡滞现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。