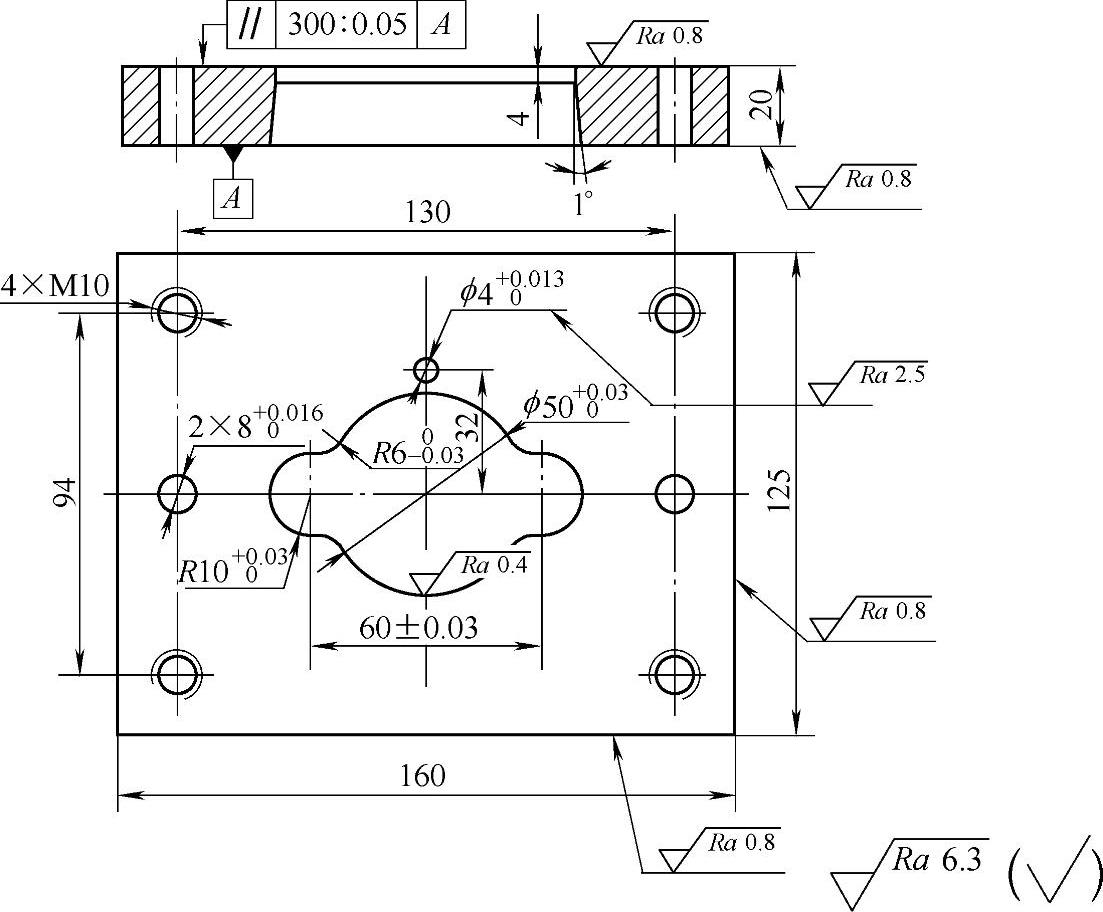

图3-65所示为非圆形凹模型孔,材料为CrWMn钢,硬度为58~62HRC。合理选用机床设备,编写其加工工艺路线,保证各尺寸、几何公差等符合图样的要求。

1.工艺分析

(1)零件组成表面 非圆形刃口表面,漏料孔,4×M10螺孔,2×ϕ8mm销孔,ϕ4mm挡料销孔。

(2)主要表面分析 板类零件,上、下表面及相邻两侧面作为工艺基准。

(3)主要技术条件 刃口表面的表面粗糙度Ra值为0.4μm,尺寸精度为IT6;外形表面的表面粗糙度Ra值为0.8μm。保证上、下表面的平行度要求,零件需要经过热处理,保证硬度为58~62HRC。

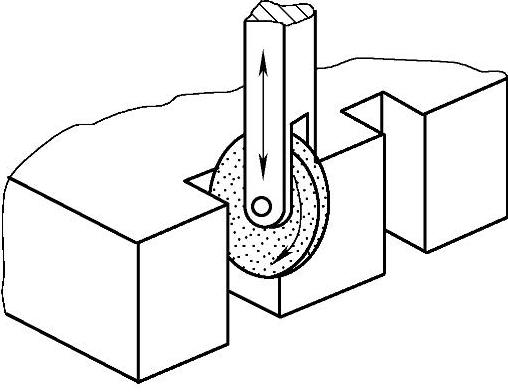

图3-65 非圆形凹模型孔

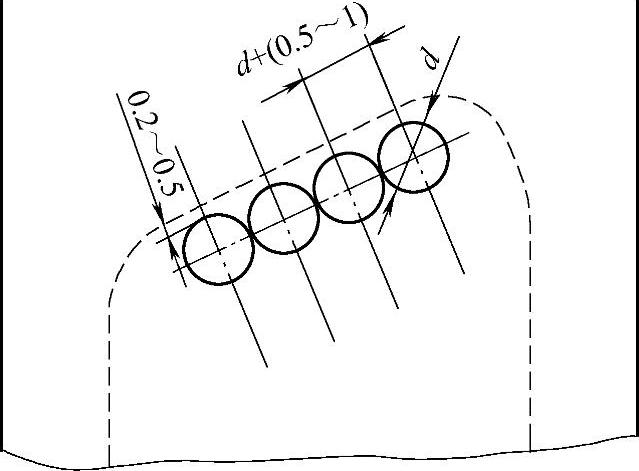

图3-66 沿型孔轮廓线内侧钻孔

2.毛坯选择

CrWMn是冷作模具钢。淬火、回火后,可以获得高耐磨性,基体具有较高的强度和硬度,淬透性好,能满足凹模实际工作的力学性能要求,但切削加工较难。

根据零件特点,结合凹模高硬度、高耐磨性、足够的强度和韧性的力学性能要求,选择锻件作为毛坯。

3.知识讲解

非圆形凹模型孔的机械加工比较困难。由于数控线切割加工技术的发展及其在模具制造中的广泛应用,许多传统的型孔加工方法都被该技术所取代。机械加工主要用于线切割加工受到尺寸大小限制或缺少线切割加工设备的情况。

带有非圆形型孔的凹模通常是将毛坯锻造成长方体,加工各平面后进行划线,再将型孔中心的余料去除而成的。如图3-66所示,沿型孔轮廓线内侧顺次钻孔后,将孔两边的连接部分凿断,去除余料。如果工厂有带锯机,可先在型孔的转折处钻孔,然后用带锯机沿型孔轮廓线将余料切除,并按后续工序要求沿型孔轮廓线留适当的加工余量。用带锯机去除余料生产效率高。

当凹模尺寸较大时,也可用气(氧-乙炔焰)割方法去除型孔内部的余料。切割时型孔应留有足够的加工余量。切割后的模坯应进行退火处理,以便进行后续加工。

切除余料后,可采用以下方法对型孔进行进一步加工。

仿形铣削:在仿形铣床上采用平面轮廓仿形的方法,对型孔进行半精加工或精加工,其加工精度可达0.05mm,表面粗糙度Ra=1.5~2.6μm。仿形铣削加工容易获得形状复杂的型孔,可减轻操作者的劳动强度,但需要制造靠模,使生产周期延长。靠模通常都用容易加工的木材制造,受温度、湿度的影响极易变形,影响加工精度。

数控加工:用数控铣床加工型孔,容易获得比仿形铣削更高的加工精度。不需要制造靠模,通过数控指令使加工过程实现自动化,可降低对操作工人的技能要求,而且使生产效率提高。此外,还可采用加工中心对凹模进行加工。在加工中心上经一次装夹不仅能加工非圆形型孔,还能同时加工固定螺孔和销孔。

在无仿形铣床和数控铣床时也可在立式铣床或万能工具铣床上加工型孔。铣削时按型孔轮廓线手动操作铣床工作台纵、横运动进行加工。对操作者的技术水平要求高,劳动强度大,加工精度低,生产效率低,加工后钳工修正工作量大。

坐标磨床主要用于对淬火后的模具零件进行精加工,不仅能加工圆孔,也能对非圆形型孔进行加工;不仅能加工内成形表面,也能加工外成形表面。它是在淬火后进行孔加工的机床中精度最高的一种。

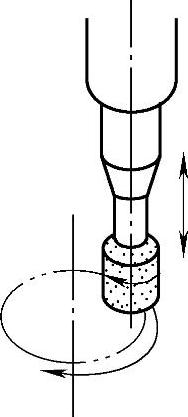

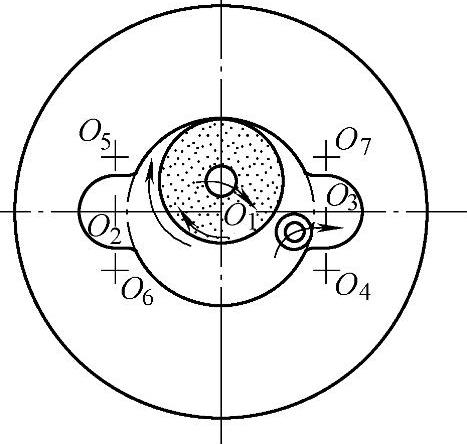

坐标磨床和坐标镗床类似,也是用坐标法对孔系进行加工,其坐标精度可达±(0.002~0.003)mm,只是坐标磨床用砂轮作切削工具。机床的磨削机构能完成三种运动,即砂轮的高速自转(主运动)、行星运动(砂轮回转轴线的圆周运动)及砂轮沿机床主轴轴线方向的直线往复运动,如图3-67所示。

(1)锥孔磨削 磨削锥孔是由机床上的专门机构使砂轮在轴向进给的同时,连续改变行星运动的半径。锥孔的锥顶角大小取决于两者变化的比值,所磨锥孔的最大锥顶角为12°。

磨削锥孔的砂轮应修出相应的圆锥角,如图3-68所示。

图3-67 砂轮的三种运动(https://www.xing528.com)

图3-68 锥孔磨削

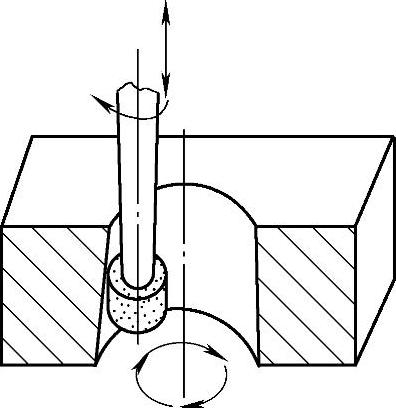

(2)侧磨 这种加工方法是使用专门的磨槽附件进行的,砂轮在磨槽附件上的装夹和运动情况如图3-69所示。该方法可以对槽及带清角的内表面进行加工。

综合运用基本磨削方法,可以对一些形状复杂的型孔进行磨削加工,如图3-70所示。磨削该凹模型孔时,可先将回转工作台固定在机床工作台上,用回转工作台装夹工件,经找正使工件的对称中心与回转工作台的回转中心重合。调整机床使孔O1的轴线与主轴轴线重合,用内孔磨削方法磨出孔O1的圆弧段。再调整工作台使工件上的孔O2与主轴中心重合,磨削该圆弧到要求尺寸。利用回转工作台将工件回转180°,磨削孔O3的圆弧到要求尺寸。

图3-69 侧磨

图3-70 磨削异形型孔

随着数控技术在坐标磨床上的应用,出现了点位控制坐标磨床和计算机数控连续轨迹坐标磨床,前者适于加工尺寸和位置精度要求高的多型孔凹模等零件,后者特别适于加工某些精度要求高、形状复杂的内外轮廓面。我国生产的数控坐标磨床,如MK2945和MK2932B的数控系统均可作二坐标(X、Y)联动连续轨迹磨削。MK2932B在磨削过程中,还能同时控制砂轮轴线绕着行星运动的回转中心转动,并与X、Y轴联动,使砂轮处在被磨削表面的法线方向,砂轮的工作母线始终处于磨床主轴的中心线上,而且可用同一穿孔带磨削内、外轮廓。使用连续轨迹坐标磨床可以提高模具的生产效率。

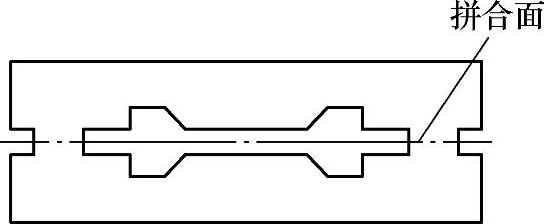

图3-71 拼合面在对称线上

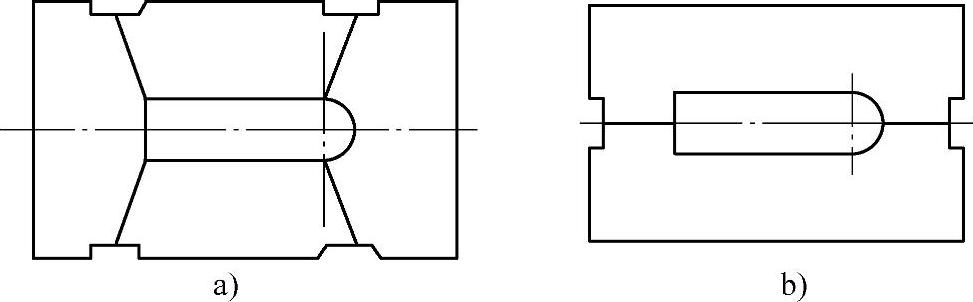

当型孔形状复杂,使用机械加工方法无法实现时,凹模可采用镶拼结构,这时可将内表面加工转变成外表面加工。凹模采用镶拼结构时,应尽可能将拼合面选在对称线上(图3-71),以便一次同时加工几个镶块;凹模的圆形刃口部位应尽可能保持完整的圆形。例如,图3-72a所示的拼合方式比图3-72b所示的拼合方式容易获得高的圆度精度。

4.主要表面的加工方法

内形刃口表面的表面粗糙度Ra值为0.4μm,尺寸精度为IT6,采用线切割加工刃口和挡料销孔,再研磨;外形表面的表面粗糙度Ra值为0.8μm,采用粗铣—精铣—磨削的工艺路线。

5.工艺路线的拟订

方案一:备料—锻造—退火—铣六面—磨六面—划线、加工螺孔及销孔—铰销孔—铣型孔、修漏料孔—热处理—磨六面—坐标磨型孔。

特点:传统加工方法,普通铣削,挡料销与型孔的位置较难保证,加工困难。

方案二:备料—锻造—退火—铣六面—磨六面—划线、加工螺孔及销孔、穿丝孔—热处理—磨六面—线切割销孔及型孔—研磨型孔。

特点:挡料销与型孔的位置精度高,漏料斜孔一次切割,工艺简单,为现在模具加工的常用方法。优先选择方案二。

图3-72 圆形刃口的拼合

6.工艺实施

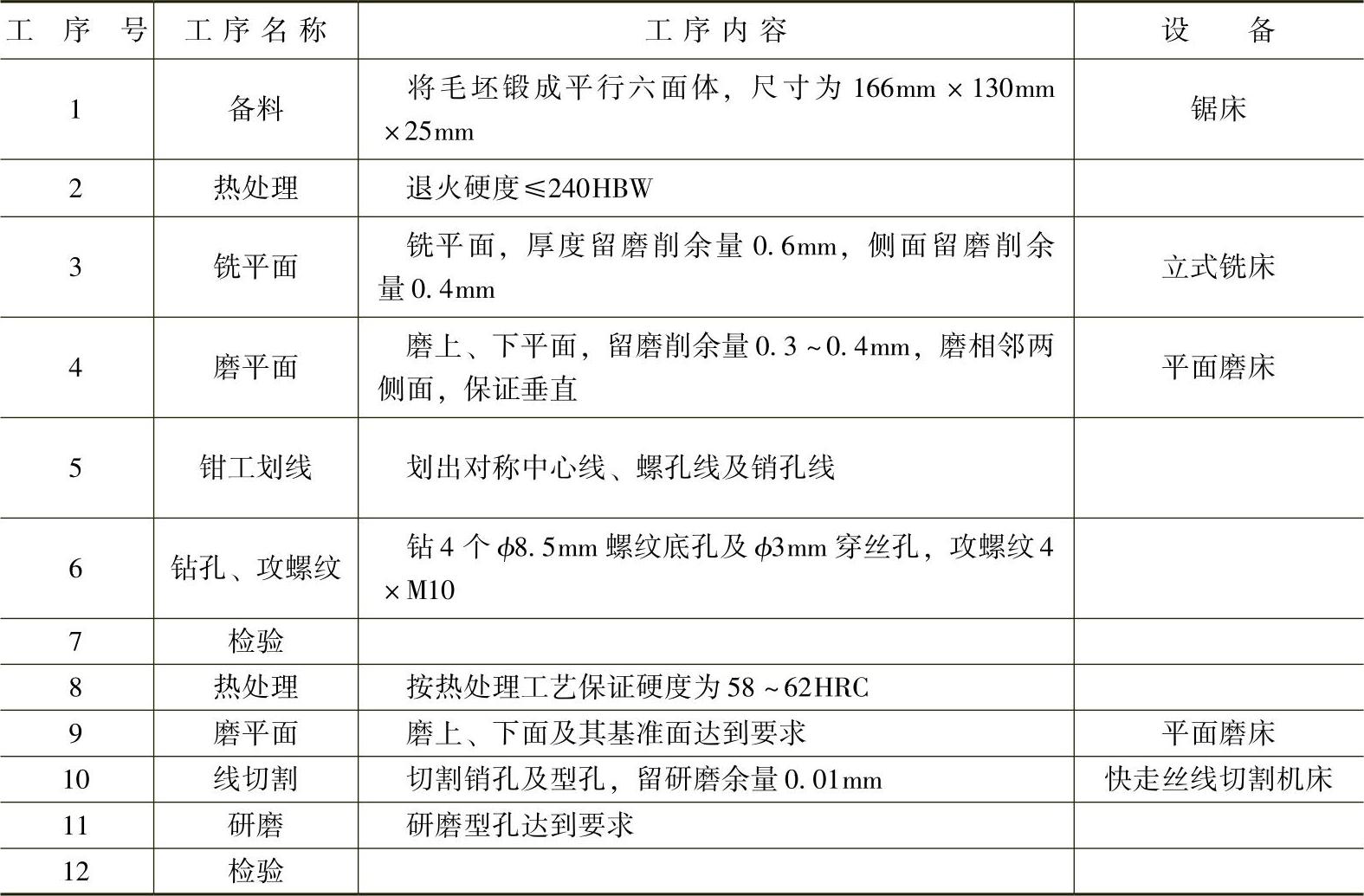

非圆形凹模型孔的加工工艺路线见表3-13。

表3-13 非圆形凹模型孔的加工工艺路线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。