图3-58所示为圆形凹模型孔,材料为Cr12钢,硬度为60~64HRC。合理选用机床设备,编写其加工工艺路线,保证各尺寸、几何公差等符合图样的要求。

1.工艺分析

具有圆形型孔的凹模有以下两种情况:

(1)单型孔凹模 这类凹模制造工艺比较简单,毛坯经锻造、退火后进行车削(或铣削)加工,及钻、镗型孔,并在上、下平面和型孔处留适当的磨削余量;再由钳工划线、钻所有固定用孔、攻螺纹、铰销孔,然后进行淬火、回火;热处理后磨削上、下平面及型孔。

(2)多型孔凹模 冲裁模中的连续模和复合模,凹模有一系列圆孔,各孔的尺寸及相互位置有较高的精度要求,这些孔称为孔系。为保持各孔的相互位置精度要求,常采用坐标法进行加工。

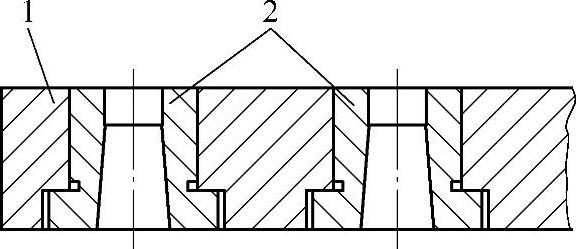

镶入式凹模如图3-59所示。固定板1不进行淬火处理。凹模镶件2经淬火、回火和磨削后分别压入固定板的相应孔内。固定板上的镶件孔可在坐标镗床上加工。图3-60所示为立式双柱坐标镗床。该机床的工作台能在纵、横移动方向上进行精确调整,大多数工作台移动量的最小分度值为0.001mm,定位精度一般可达±(0.002~0.0025)mm。工作台移动量数值的读取方法可采用光学式或数字显示式。

图3-58 圆形凹模型孔

图3-59 镶入式凹模

1—固定板 2—凹模镶件

图3-60 立式双柱坐标镗床

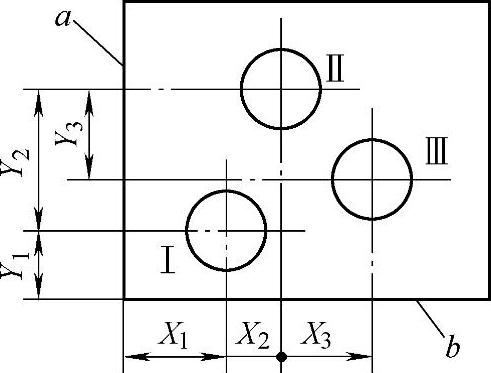

在坐标镗床上按坐标法镗孔,是将各孔间的尺寸转化为直角坐标尺寸,如图3-61所示。加工时将工件置于机床的工作台上,用百分表找正相互垂直的基准面a、b,使其分别和工作台的纵、横运动方向平行后夹紧。使基准面a与主轴的轴线对准,将工作台横向移动X1;再使基准面b与主轴的轴线对准,将工作台纵向移动Y1。此时,主轴的轴线与孔Ⅰ的轴线重合,可将孔加工到所要求的尺寸。加工完孔Ⅰ后,按坐标尺寸(X2,Y2)及(X3,Y3)调整工作台,使孔Ⅱ及孔Ⅲ的轴线依次和机床主轴的轴线重合,镗出孔Ⅱ及孔Ⅲ。

图3-61 孔系的直角坐标尺寸

在工件的安装调整过程中,为了使工件上的基准面a或b对准主轴的轴线,可以采用多种方法。图3-62所示为用定位角铁和光学中心测定器进行找正。中心测定器2以其锥柄定位,安装在镗床主轴的锥孔内,在目镜3的视场内有两对十字线。定位角铁1的两个工作表面互成90°,在它的上平面上固定着一个直径约为7mm的镀铬钮,钮上有一条与角铁垂直工作面重合的刻线。使用时将角铁的垂直工作面紧靠工件4的基准面(面a或面b),移动工作台从目镜观察,使镀铬钮上的刻线恰好落在目镜视场内的两对十字线之间,如图3-63所示。此时,工件的基准面已对准机床主轴的轴线。

(https://www.xing528.com)

(https://www.xing528.com)

图3-62 用定位角铁和光学中心测定器找正

1—定位角铁 2—中心测定器 3—目镜 4—工件

图3-63 定位角铁刻线在显微镜中的位置

图3-64 万能回转工作台

1—转盘 2、3—手轮

加工分布在同一圆周上的孔,可以使用坐标镗床的机床附件——万能回转工作台,如图3-64所示。转动手轮3,转盘1可绕垂直轴旋转360°,旋转的读数精度为1″,使用时将万能回转工作台置于坐标镗床的工作台上。当加工同一圆周上的孔时应调整工件,使各孔所在圆的圆心与转盘1的回转轴线重合。转动手轮2能使转盘1绕水平轴在0°~90°的范围内倾斜某一角度,以加工工件上的斜孔。

对于具有镶件结构的多型孔凹模,在缺少坐标镗床的情况下,也可在立式铣床上用坐标法加工孔系。为此,可在铣床工作台的纵、横运动方向上附加量块、百分表测量装置来调整工作台的移动距离,以控制孔间的坐标尺寸,其距离精度一般可达0.02mm。

整体结构的多型孔凹模,一般以碳素工具钢或合金工具钢为原材料,热处理后其硬度常在60HRC以上。制造时毛坯经锻造、退火,对各平面进行粗加工和半精加工,钻、镗型孔。在上、下平面及型孔处留适当的磨削余量,然后进行淬火、回火。热处理后,磨削上、下平面,以平面定位在坐标磨床上对型孔进行精加工。型孔的单边磨削余量通常不超过0.2mm。

在对型孔进行镗孔加工时,必须使孔系的位置尺寸达到一定的精度要求,否则会给坐标磨床加工带来困难。最理想的方法是用加工中心进行加工,它不仅能保证各型孔相互间的位置尺寸精度要求,而且凹模上的所有螺孔、定位销孔的加工都可在一次装夹中全部完成,极大地简化了操作,有利于劳动生产率的提高。

2.工艺实施

圆形凹模型孔的加工工艺路线见表3-12。

表3-12 圆形凹模型孔的加工工艺路线

注:也可用线切割加工型孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。