模具的工作零件(或成形零件)一般比较复杂,而且有较高的加工精度要求,其加工质量直接影响到产品的质量与模具的使用寿命。模具工作零件工作型面的形状多种多样,但归纳起来不外乎两类:一是外工作型面,包括型芯与凸模等工作型面;二是内工作型面,如各种凹模的工作型面,按照工作型面的特征又可分为型孔与型腔两种。

成形零件的加工方法根据加工条件和工艺方法可分为三大类,即通用机床加工、数控机床加工和采用特种工艺加工。

通用机床加工模具零件,主要依靠工人的熟练技术,利用铣床、车床等进行粗加工、半精加工,然后由钳工修正、研磨、抛光。这种工艺方案,生产效率低、周期长、质量也不易保证。但设备投资较少,机床通用性强,作为精加工、电加工之前的粗加工和半精加工又不可缺少,因此仍被广泛采用。

数控机床加工是指采用数控铣床、加工中心等机床对模具零件进行粗加工、半精加工、精加工以及采用高精度的成形磨床、坐标磨床等进行热处理后的精加工,并采用三坐标测量仪进行检测。这种工艺降低了对熟练工人的依赖程度,生产效率高,特别是对于一些复杂的成形零件,采用通用机床加工很困难,不易加工出合格的产品,采用数控机床加工显然是很理想的,但是一次性投资大。

所谓特种工艺,主要是指电火花加工、电解加工、挤压、精密铸造、电铸等成形方法。

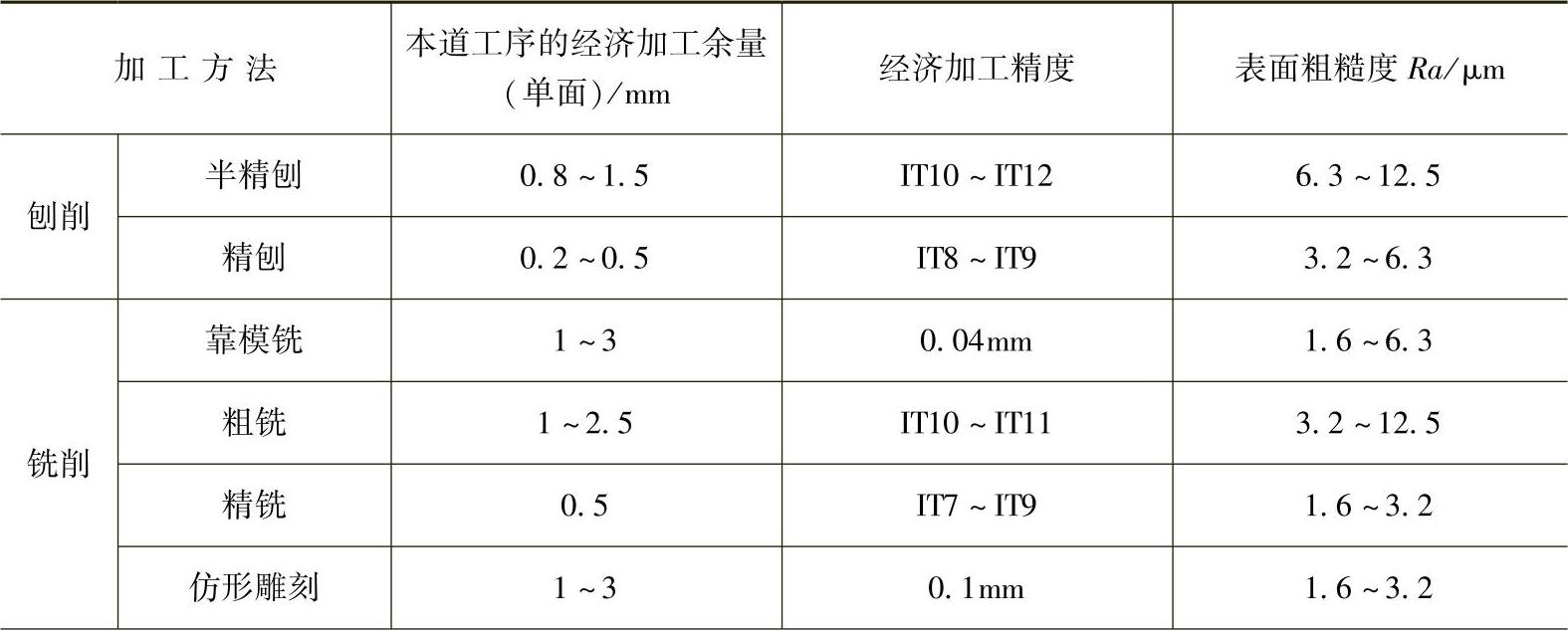

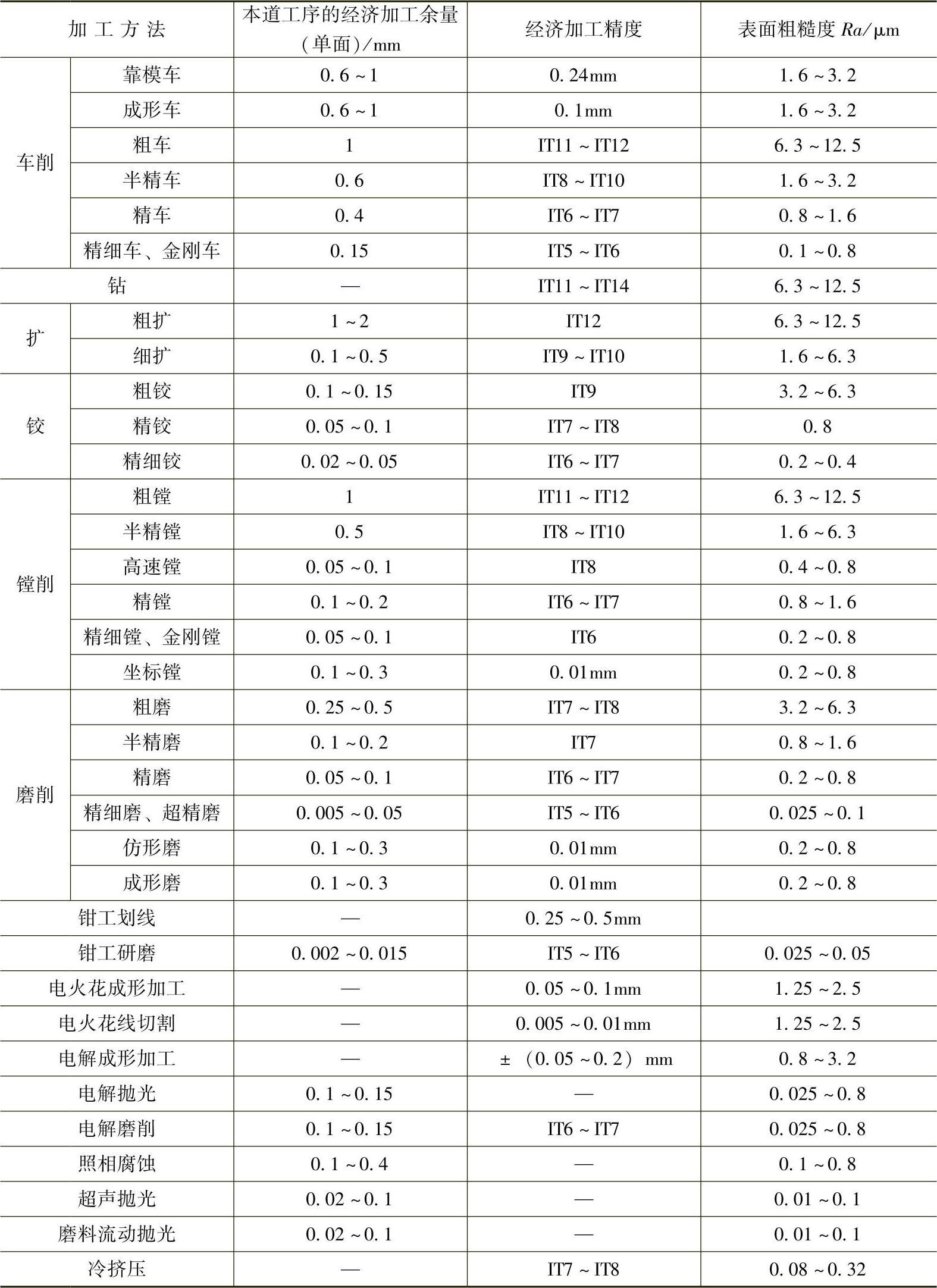

模具常用加工方法能达到的加工精度、表面粗糙度和所需的加工余量见表3-1。(https://www.xing528.com)

表3-1 模具常用加工方法能达到的加工精度、表面粗糙度和所需的加工余量

(续)

注:经济加工余量是指本道工序比较合理、经济的加工余量。本道工序的加工余量要视加工公称尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。