1.侧型芯滑块的加工

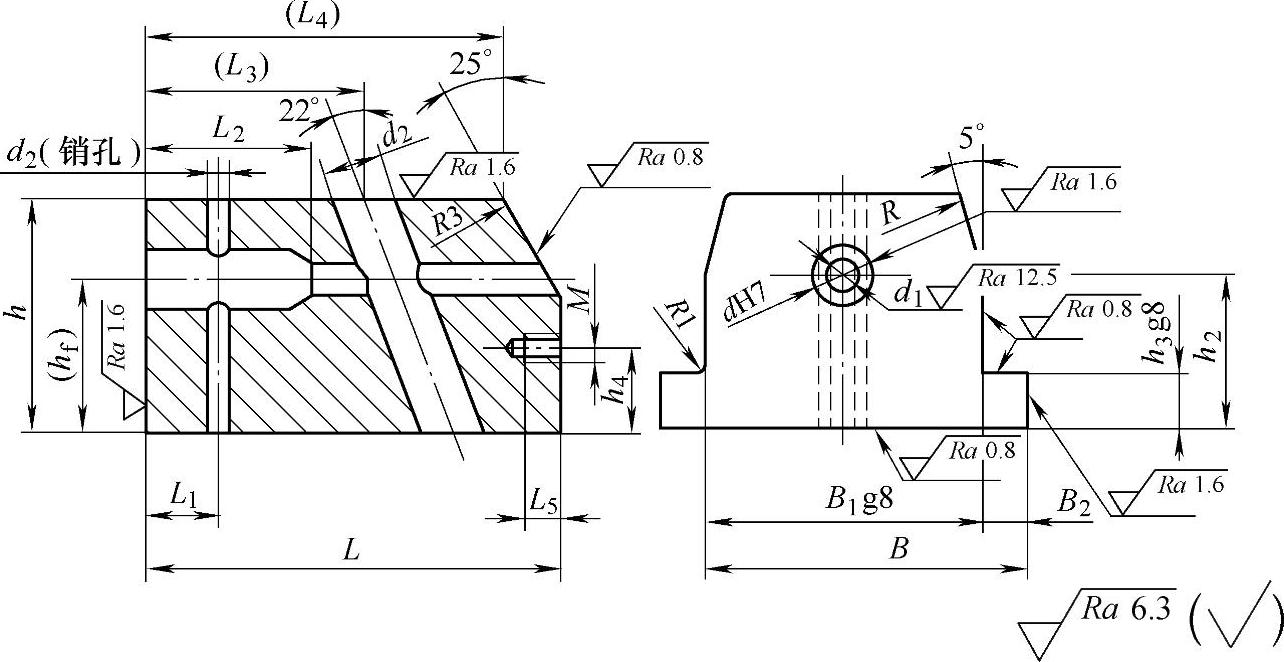

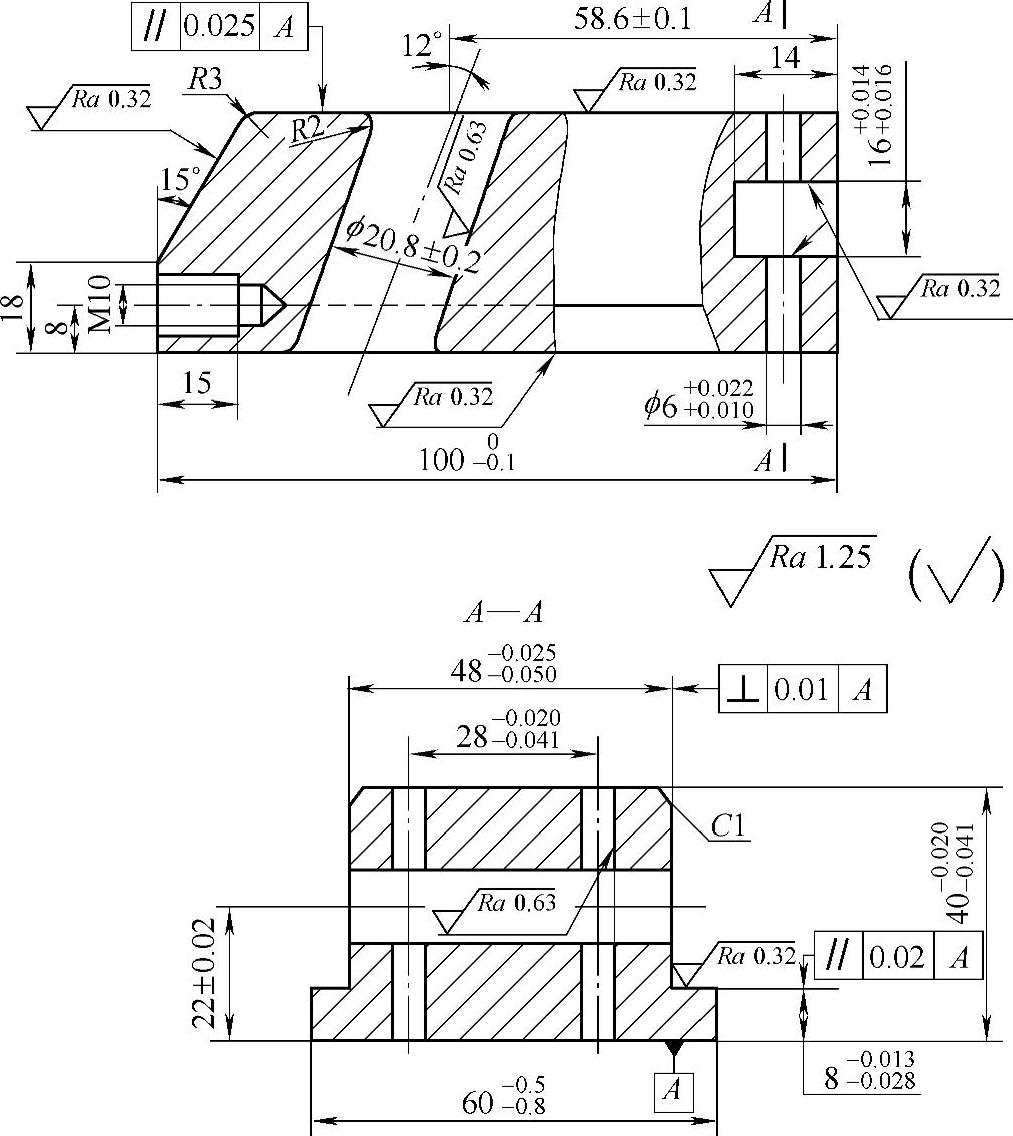

根据图2-40所示的注射模模架侧型芯滑块,编写出其加工工艺路线,保证各尺寸、几何公差等符合图样的要求。

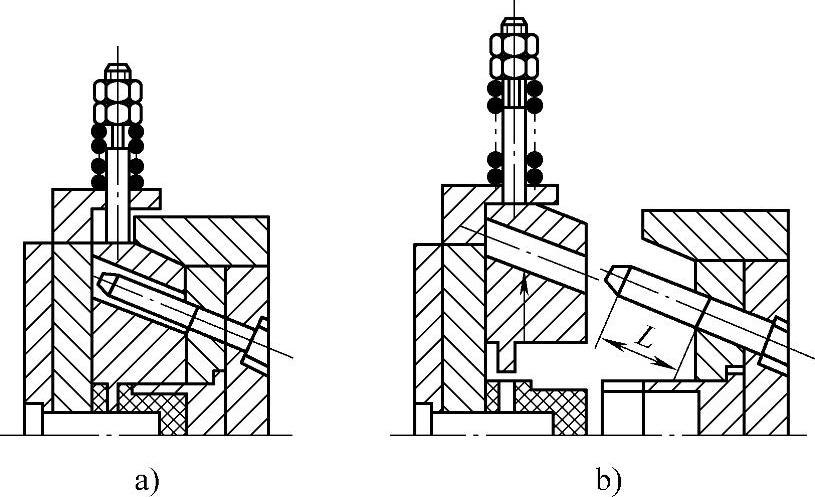

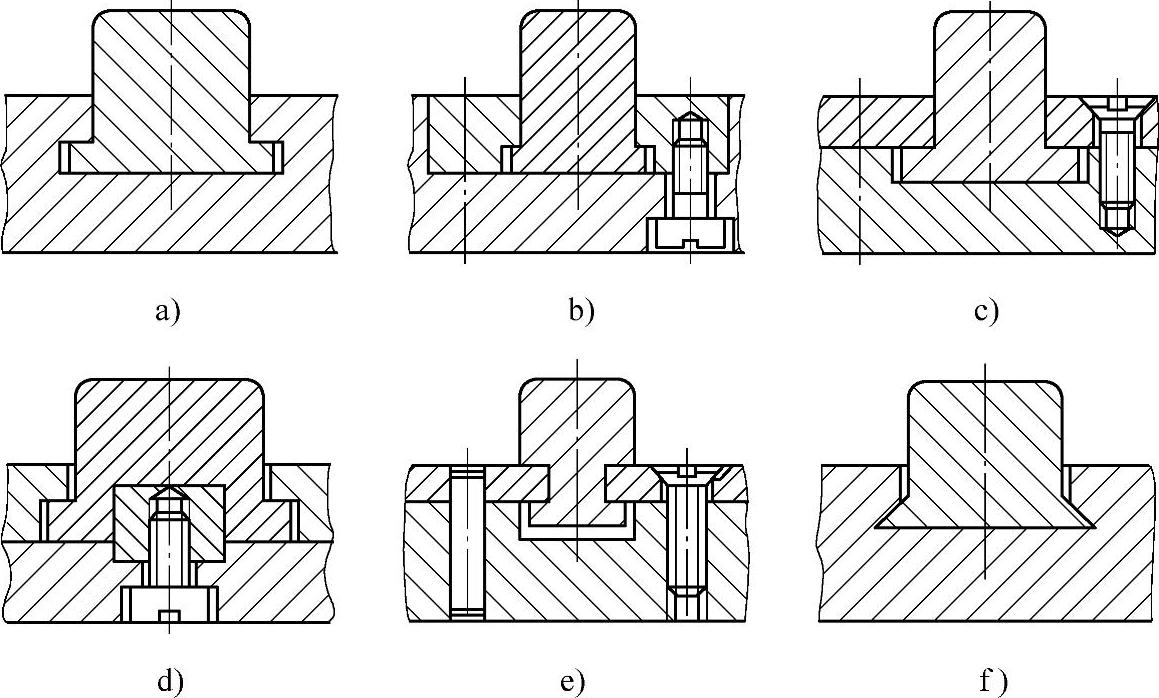

(1)工艺分析 当注射成形带有侧凹或侧孔的塑料制品时,模具必须带有侧向分型或侧向抽芯机构,如图2-36b、c所示。图2-41所示为一种斜导柱抽芯机构的结构图。图2-41a所示为合模状态,图2-41b所示为开模状态。在侧型芯滑块上装有侧型芯或成形镶块。侧型芯滑块与导滑槽可采用不同的结构组合,如图2-42所示。

图2-40 注射模模架侧型芯滑块

图2-41 斜导柱抽芯机构的结构图

a)合模状态 b)开模状态

图2-42 侧型芯滑块与导滑槽的常见结构

从以上结构可以看出,侧型芯滑块是侧向抽芯机构的重要组成零件,注射成形和抽芯的可靠性需要靠它的运动精度来保证。侧型芯滑块与导滑槽的配合特性常选用H8/g7或H8/h8,其余部分应留有较大的间隙,两者配合面的表面粗糙度值Ra<0.63~1.25μm。滑块材料常采用45钢或碳素工具钢,导滑部分可局部或全部淬硬,硬度为40~45HRC。

导滑槽应保证侧型芯滑块在里面运动平稳、无上下窜动和左右摆动并运动自如。由于导滑槽主要由平面组成,其加工比较简单,主要由刨削、铣削和平面磨削完成。

(2)毛坯选择 侧型芯滑块选择工具钢或合金工具钢锻造毛坯,锻造后退火,硬度为170~250HBW。

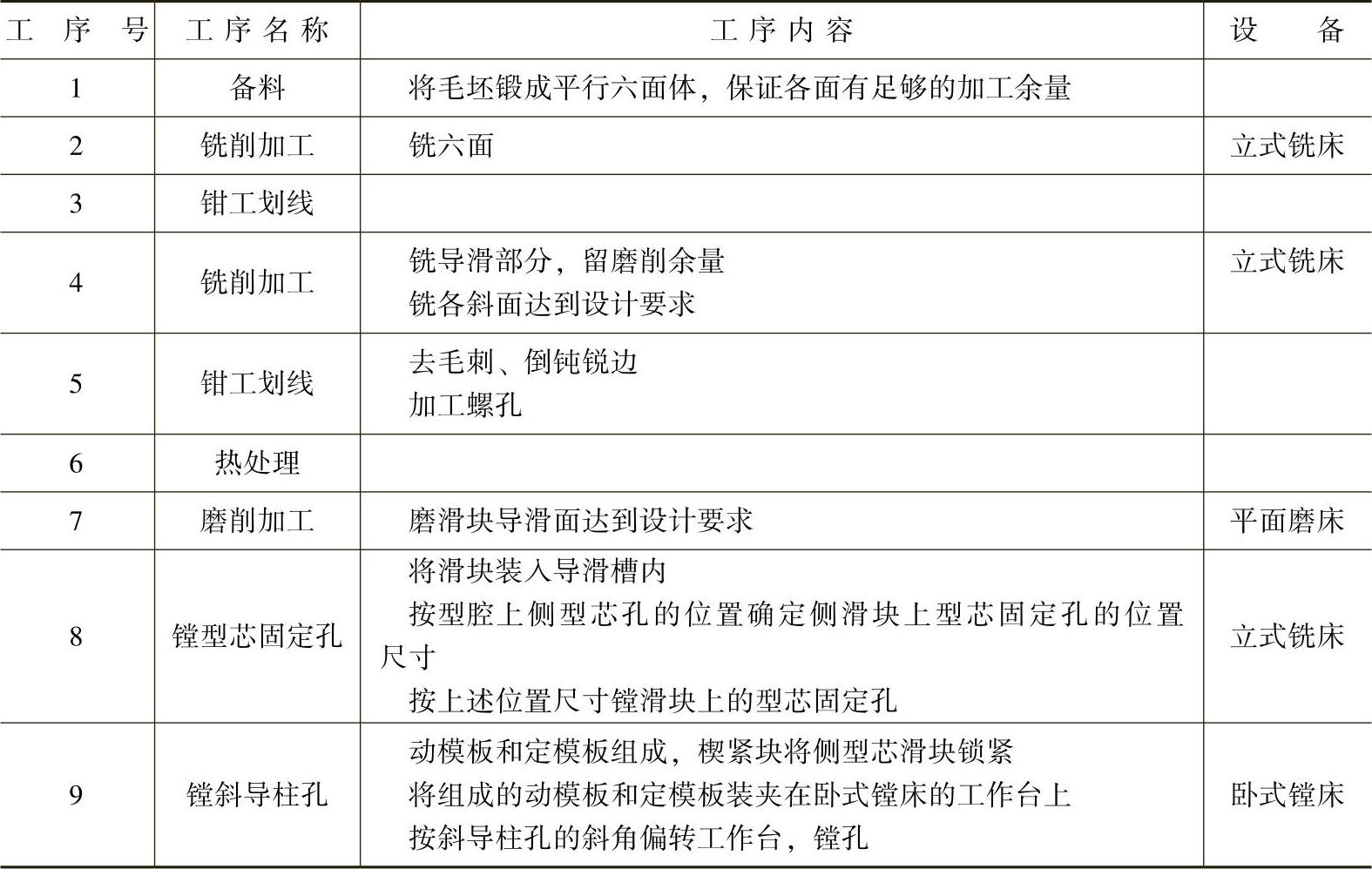

(3)工艺实施 侧型芯滑块的加工工艺路线见表2-11。

表2-11 侧型芯滑块的加工工艺路线

2.组合滑块的加工

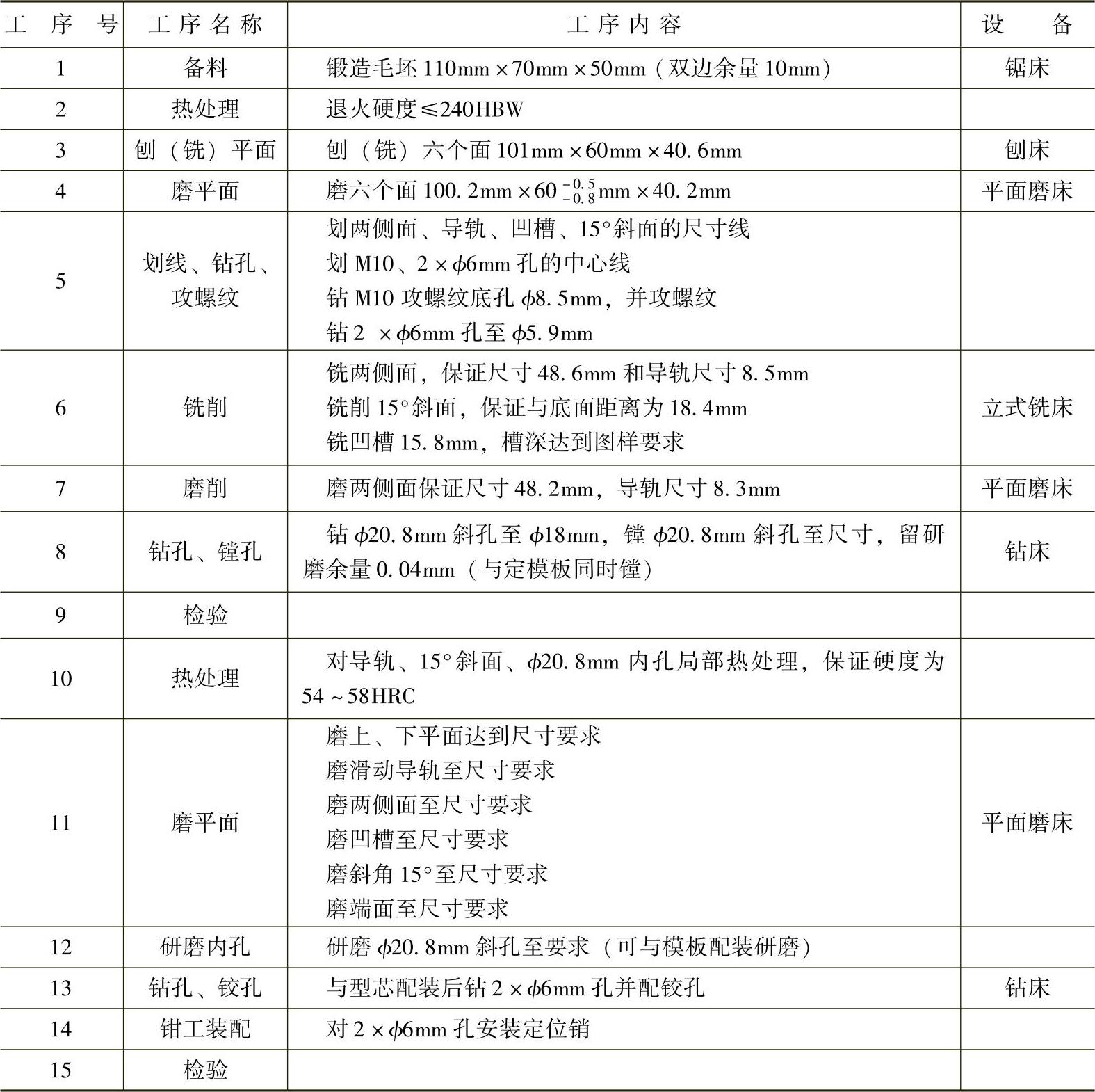

根据图2-43所示的组合滑块,编写出其加工工艺路线,保证各尺寸、几何公差等符合图样的要求。

(1)工艺分析 组合滑块起到导向、抽芯作用,需要具有非常好的耐磨性。加工过程中为满足平行度和垂直度要求,选择宽60mm的底平面和与其垂直的侧面为基准。斜导柱孔的尺寸精度要求低,与斜导柱的配合间隙大,使抽芯运动滞后于开模运动,动、定模分开很小的距离后,斜导柱才开始接触滑块抽芯。斜导柱孔表面的表面粗糙度低且有一定的硬度。滑块要进行热处理并在热处理后研磨内孔。为保证其与模板孔的同轴度,与模板装配后应进行配合加工。

在滑块加工中,为保证其位置精度必须选择合理的定位基准。在这里,可选择宽6Omm的底平面和与其垂直的侧面为定位基准。滑块的斜导柱孔尺寸精度要求低,与斜导柱在工作中配合间隙大,其主要目的是使抽芯运动滞后于开模运动。因此要求斜导柱孔表面和斜导柱外圆表面作滑动接触,斜导柱孔表面的表面粗糙度低且有一定的硬度。故应对滑块进行热处理,并在热处理后,通过内孔研磨修正热处理造成的变形及降低表面粗糙度。(https://www.xing528.com)

图2-43 组合滑块

斜导柱孔也可在模具装配后进行配合加工。

(2)毛坯选择 选择工具钢或合金工具钢,锻造毛坯,锻造后退火,硬度可达到170~250HBW。

(3)主要加工表面 平面,IT6~IT7,Ra=0.32μm;内孔,IT6~IT7,Ra=0.63μm。

(4)工艺路线的拟订 这是一个带有斜导柱孔的滑块,加工时主要应保证各平面的加工精度和表面粗糙度、固定侧型芯圆孔的位置精度和尺寸要求。

一般的讲,对于不同精度要求的滑块,其加工工艺方案也不同,可以有如下选择(仅对滑块平面加工而言):

1)粗刨—粗磨(IT8~IT9,Ra=1.25~2.5μm)。

2)粗刨—半精刨(IT8~IT10,Ra=2.5~10μm)。

3)粗刨—半精刨—精刨(IT7~IT8,Ra=0.63~2.5μm)。

4)粗刨—精刨—精磨(IT6,Ra=0.16~1.25μm)。

5)粗铣—精铣(IT8~IT10,Ra=0.63~2.5μm)。

6)粗铣—精铣—粗磨—精磨(IT6~IT7,Ra=0.32~1.25μm)。

7)粗铣—精铣—粗磨—精磨—研磨(IT6~IT7,Ra=0.01~0.1μm)。

根据图2-43所示组合滑块的要求和以上工艺方案情况,其工艺过程可选择如下:锻造毛坯—退火—粗加工—半精加工—热处理—精加工—光整加工。

(5)工艺实施 组合滑块的加工工艺路线见表2-12。

表2-12 组合滑块的加工工艺路线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。