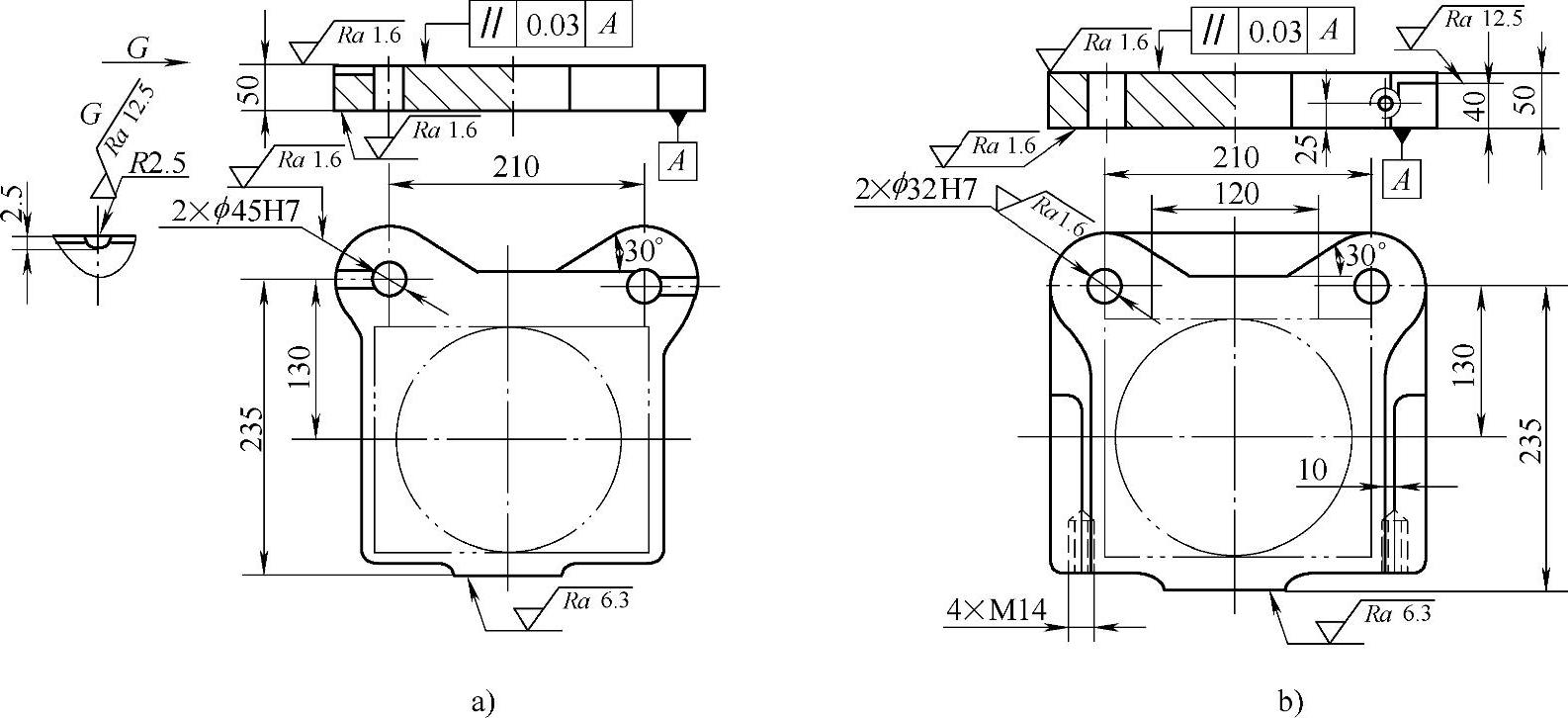

根据如图2-26所示的后侧导柱标准冲模模座,合理选用机床设备,编写出上、下模座的加工工艺路线,保证各尺寸、几何公差等符合图样的要求。

图2-26 后侧导柱标准冲模模座

a)上模座 b)下模座

1.工艺分析

上、下模座通常用铸铁或铸钢作为坯料,经过铣削(或刨削)加工后,在平面磨床上磨削上、下两平面,以保持其平行度。为保证模架的装配要求,使模架工作时上模座沿导柱上、下移动平稳,无滞阻现象,加工后应保证:模座的上、下平面保持平行,不同尺寸模座的平行度公差见表2-6;上、下模座上导柱、导套安装孔的孔间距离尺寸应保持一致;孔的轴线应与模座的上、下平面垂直,对于安装滑动导柱的模座,其垂直度公差不超过0.01mm(100mm尺寸)。为了保证安装导柱和导套的孔垂直于底面,应在磨削上、下两平面后再加工孔。孔的加工可在坐标镗床、铣床、摇臂钻床或专门的双轴镗孔机上进行。

表2-6 模座上、下平面的平行度公差(单位:mm)

2.毛坯选择

单件生产模座、模板时,一般都是选用钢板,气割下料直接切削加工。成批生产或大型零件一般采用铸造毛坯(如HT200铸件)进行时效处理。

3.知识讲解

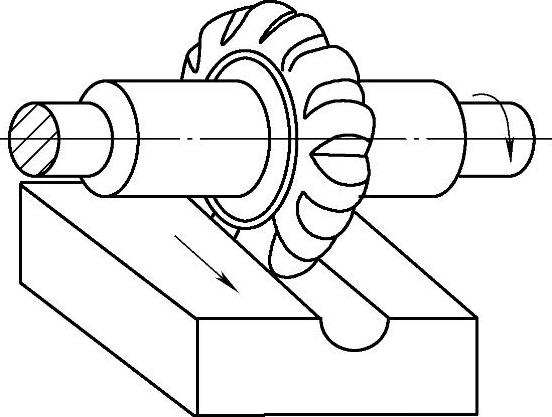

(1)铣削加工 铣削加工主要用于各种平面及沟槽的加工。在铣削加工过程中,铣刀的旋转为主运动,装在工作台上的工件相对于刀具的运动为进给运动。铣刀为多刃刀具,铣削时每个刀齿周期性断续地参加切削,所以刀刃散热条件好,生产效率较高。铣削时,刀齿交替切削,产生冲击,且切削厚度是变化的,因而铣削力也是不断变化的,使铣刀磨损较快,缩短了寿命。铣削主要用于粗加工或半精加工。

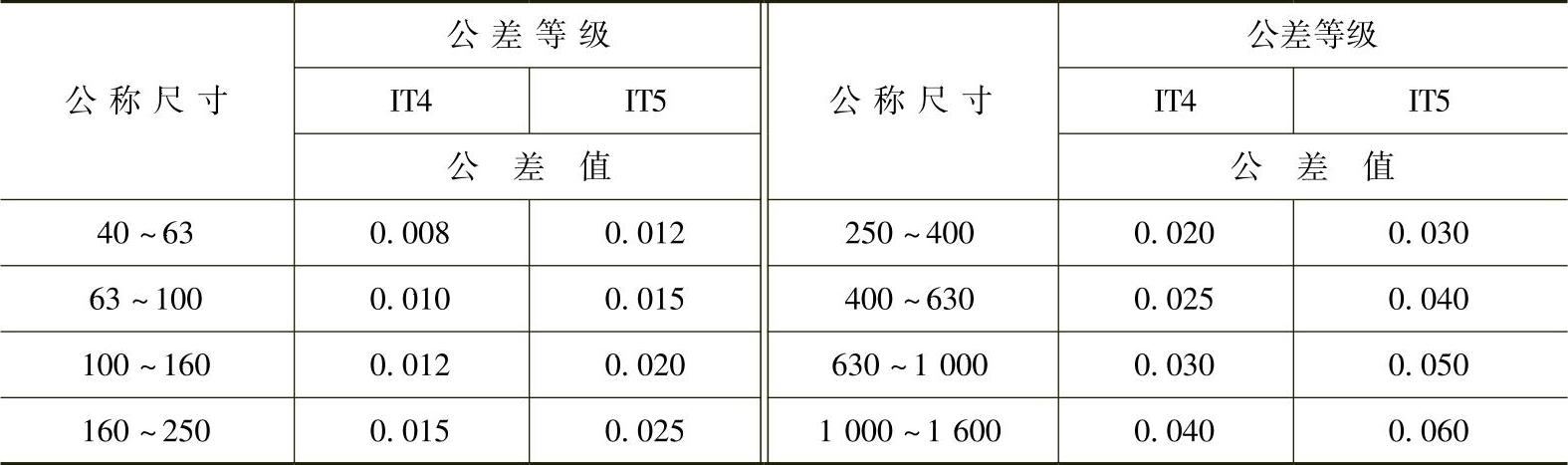

图2-27 顺铣和逆铣

a)顺铣 b)逆铣

在铣床上进行铣削加工时,由于铣刀旋转方向与工件进给方向有相同和相反的两种情况,因此铣削可分为顺铣和逆铣两种,如图2-27所示。顺铣时,铣刀旋转方向与工件进给方向一致。铣刀作用在工件上的力的方向与工件进给方向相同。由于机床进给机构中的丝杠和螺母之间都存在间隙,这样,就会引起工件连同工作台一起沿进给方向窜动,使铣刀受到冲击,甚至会损坏铣刀。因此,当进给丝杠与螺母之间存在较大的间隙时不应该采用顺铣,必须先调整好丝杠和螺母之间间隙,之后方可采用顺铣。逆铣时,铣刀旋转方向与工件进给方向相反,铣刀作用在工件上的力的方向与进给方向相反,进给丝杠和螺母之间总是保持紧密的接触,不会出现以上不利现象。一般情况下,铣削加工多采用逆铣。

顺铣虽然存在上述缺点,但是与逆铣相比,还有其独特的优点,如消耗功率小,刀刃磨损小,铣削时铣刀一直压在工件上,工作比较平稳,振动小,加工表面的表面粗糙度值较小。所以在精铣时,有时也采用顺铣。

在铣床上可使用各种不同类型的铣刀加工出平面、台阶面、各种键槽、V形槽、T形槽、燕尾槽、螺旋槽及切断工件、铣削齿轮和蜗轮齿面等。下面介绍几种常见的铣削方法。

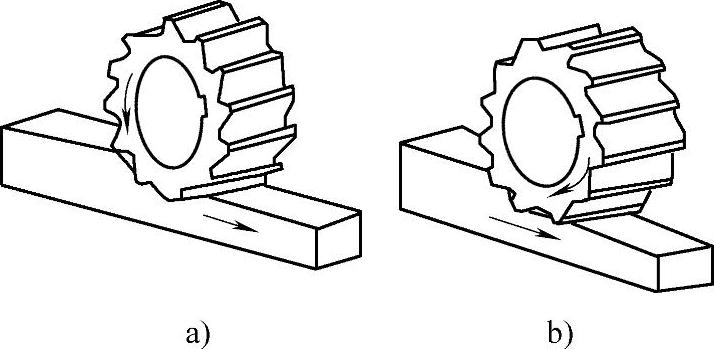

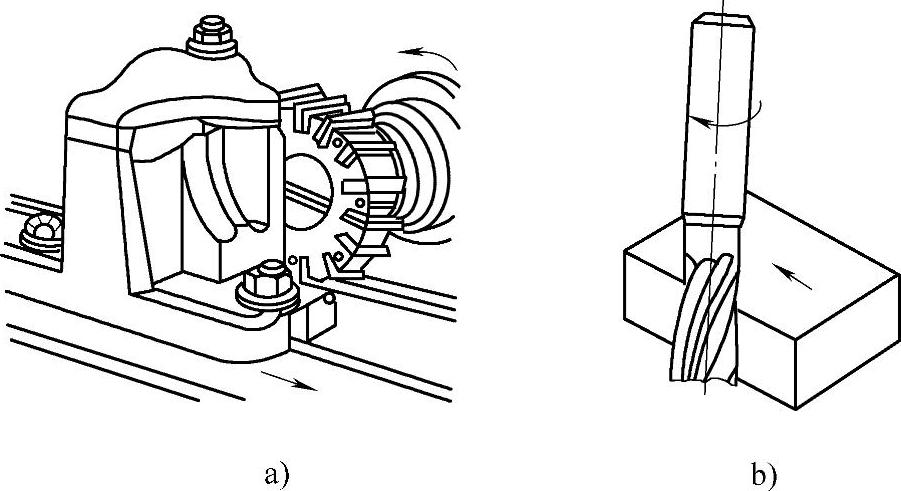

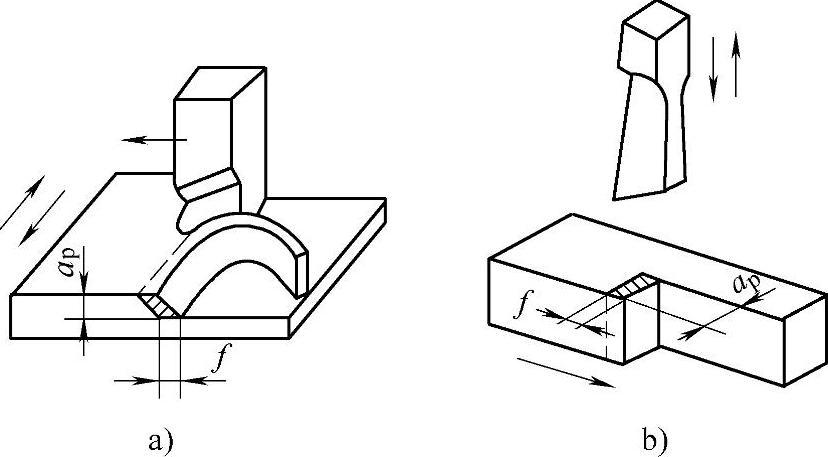

图2-28 铣水平面

a)用圆柱铣刀铣削 b)用面铣刀铣肖L

1)可以在卧式铣床上用圆柱形铣刀来铣削水平面(图2-28a),也可以在立式铣床上用面铣刀来铣水平面(图2-28b)。

2)可以在卧式铣床上用面铣刀铣垂直面(图2-29a),也可以在立式铣床上用立铣刀铣垂直面(图2-29b)。

图2-29 铣垂直面

a)用面铣刀铣削 b)用立铣刀铣削

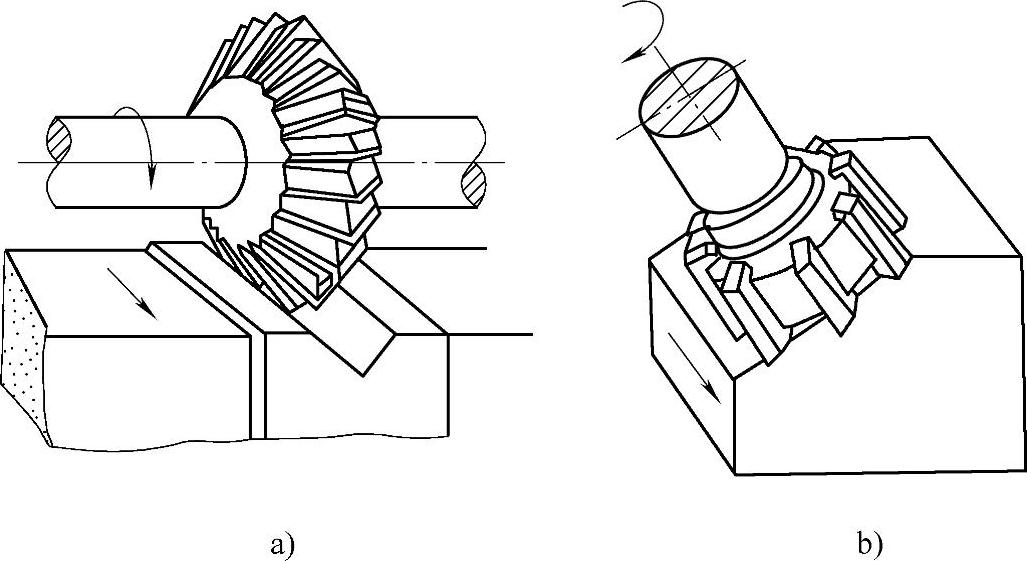

3)可以在卧式铣床上用角度铣刀直接铣出斜面(图2-30a),或者在立式铣床上将铣头转至所需要的角度来铣削斜面(图2-30b),还可以将工件转至所需要的角度来铣削斜面。

图2-30 铣斜面

a)用角度铣刀铣削 b)转动铣头铣削

4)可以在卧式铣床上用圆盘铣刀铣直槽(图2-31a),也可以在立式铣床上用立铣刀铣直槽(图2-31b)。

5)铣T形槽时先用圆盘铣刀铣出直槽(图2-32a),或用立铣刀铣出直槽,然后用T形槽铣刀铣出T形槽(图2-32b)。

6)铣特形面采用成形铣刀铣削(图2-33)。

图2-31 铣直槽(https://www.xing528.com)

a)用盘形铣刀铣削 b)用立铣刀铣削

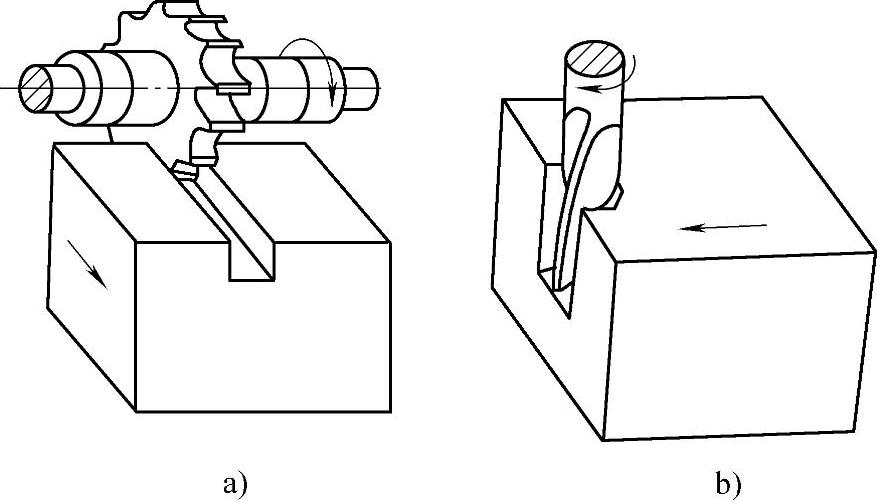

图2-32 铣T形槽

a)第一步:铣直槽 b)第二步:铣出T形槽

图2-33 铣特形面

(2)刨削加工 刨削是平面加工的主要方法之一,对工件进行刨削加工时,用机用虎钳或螺栓将工件固定在刨床的工作台上,刨刀则安装在刀架上,依靠刨刀与工件之间所产生的相对直线运动来完成对工件表面层的切削。

刨削(包括插削)主要用于加工各种平面和沟槽。刨削时,主运动是刨刀(牛头刨)或工作台(龙门刨)的往复直线运动,进给运动则是工作台带动工件(牛头刨)或刀架带动刨刀(龙门刨)的间歇直线移动。刨削加工是单程的切削加工,返程时不切削,故生产效率较低。刨削为间断切削,每一行程开始吃刀有冲击,易使刀具崩刃或损坏,故切削速度受到限制。刨削的切削速度较低,因此所产生的切削热不多,除精刨外,一般刨削皆不需要采用切削液。精刨时可获得较高的精度和较小的表面粗糙度值。

刨削加工的经济精度为IT8~IT9级,最高可达IT6级。表面粗糙度Ra值为1.6~6.3μm,最高可达0.8μm。

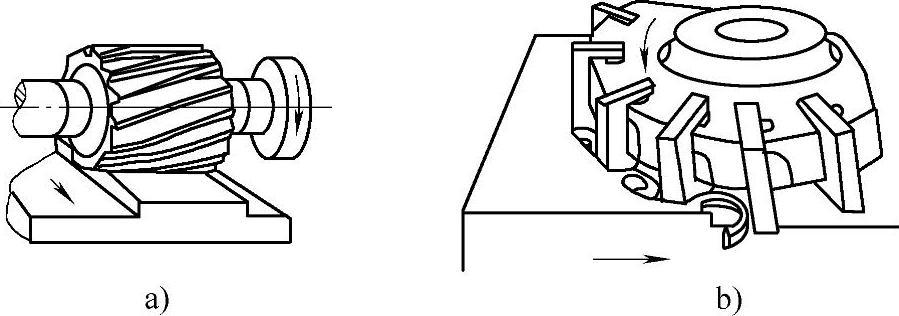

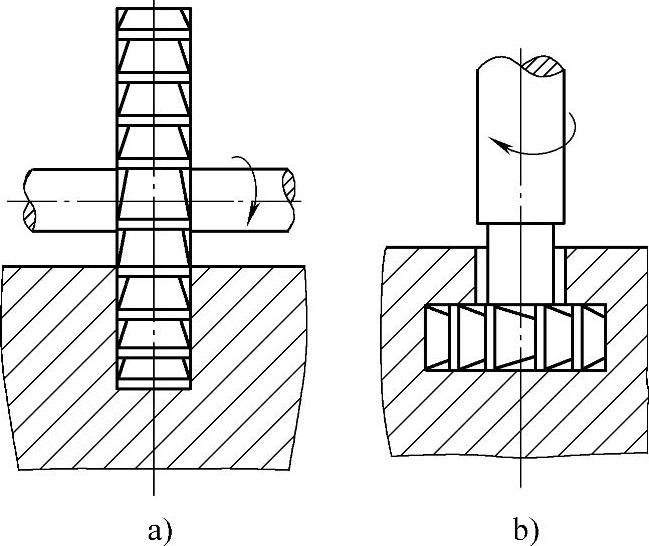

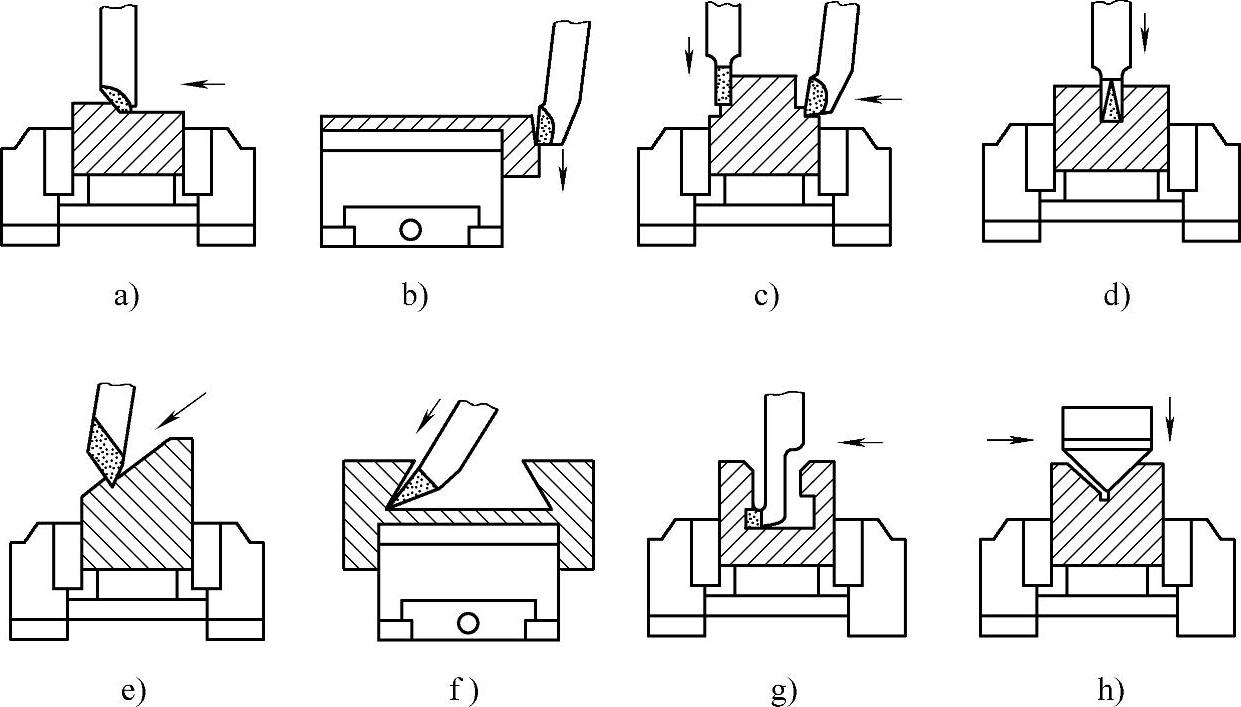

根据刀具与工件相对运动方向的不同,刨削可分为水平刨削和垂直刨削两种,水平刨削一般称为刨削,垂直刨削则称为插削(图2-34)。目前在一些小型工厂中,刨削仍然是加工平面和沟槽等工序采用的主要方法。在单件、小批生产和维修中,刨削加工方法得到了广泛的使用。

刨削主要用来加工平面(包括水平面、垂直面和斜面),也广泛地用于加工直槽,如直角槽、燕尾槽和T形槽等。如果进行适当的调整和增加某些附件,还可以用来加工齿条、齿轮、花键和母线为直线的成形面等。刨削的加工范围如图2-35所示。

图2-34 刨削与插削

a)刨削 b)插削

图2-35 刨削加工范围

a)刨平面 b)刨垂直面 c)刨台阶 d)刨直角槽 e)刨斜面 f)刨燕尾槽 g)刨T形槽 h)刨V形槽

4.主要表面加工方案的选择

模具零件中有许多平面需要加工,这些有平面加工要求的零件主要集中为板类零件。模具的板类零件主要有以下几种:塑料模具中的定模型腔板、动模型腔板、定模和动模固定板、支承板、推杆固定板、推板、流道推板、成形件推板、滑块、导滑块、楔紧块、支承块、热流道板、拉板和定距拉板等。冲模中的凹模板、凸模固定板、凸模垫板、卸料板、导向板等。

模板类零件的结构特点是:这类零件一般由六个平面组成,上面有沟槽和孔,主要的加工表面是平面。在平面加工中常用的加工方法是:铣削加工、刨削加工和磨削加工三种。其相应的加工机床是铣床、刨床和磨床。

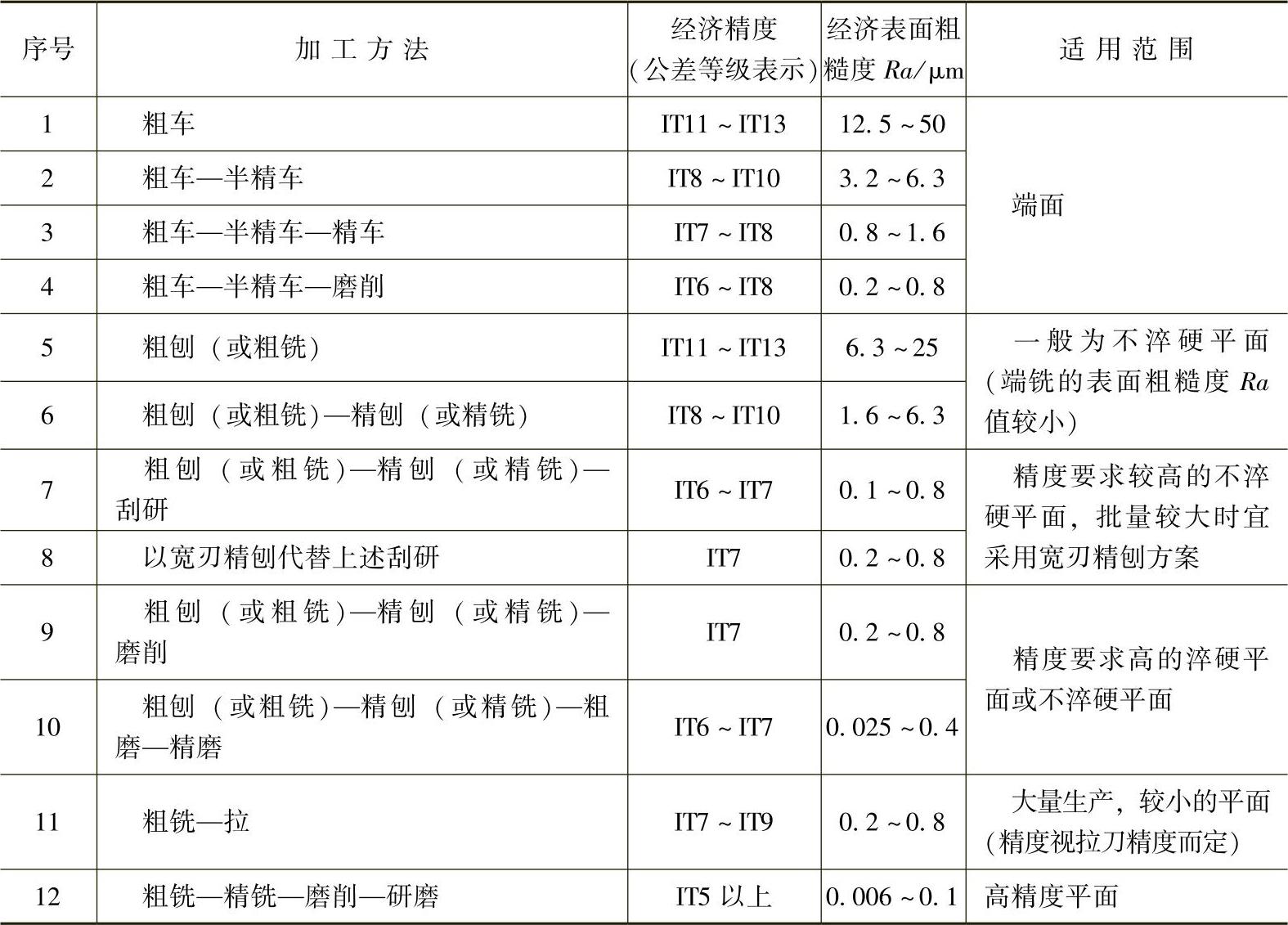

为了加工方便和易于保证加工技术要求,在各工艺阶段应先加工平面,再以平面定位加工孔系(先面后孔)。平面的加工方案及加工精度见表2-7。

表2-7 平面的加工方案及加工精度

图2-26所示后侧导柱标准冲模模座的主要加工面及拟订的加工方案包括:

1)孔,2×ϕ45H7,Ra=1.6μm,钻—粗镗—半精镗—精镗。

2)平面,Ra=1.6μm,粗刨(或粗铣)—半精刨(或半精铣)—粗磨。

5.工艺路线的拟订

先面后孔:备料—刨(或铣)平面—磨平面—划线—钻孔—镗孔—铣油槽。

6.工艺实施

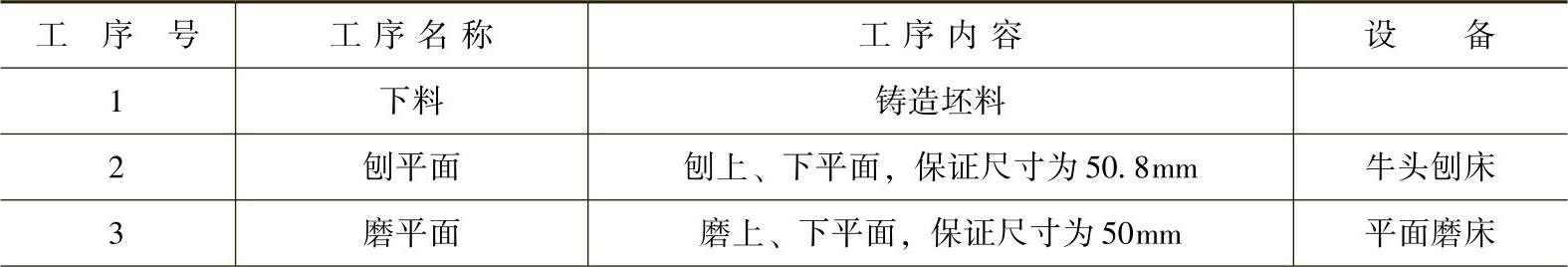

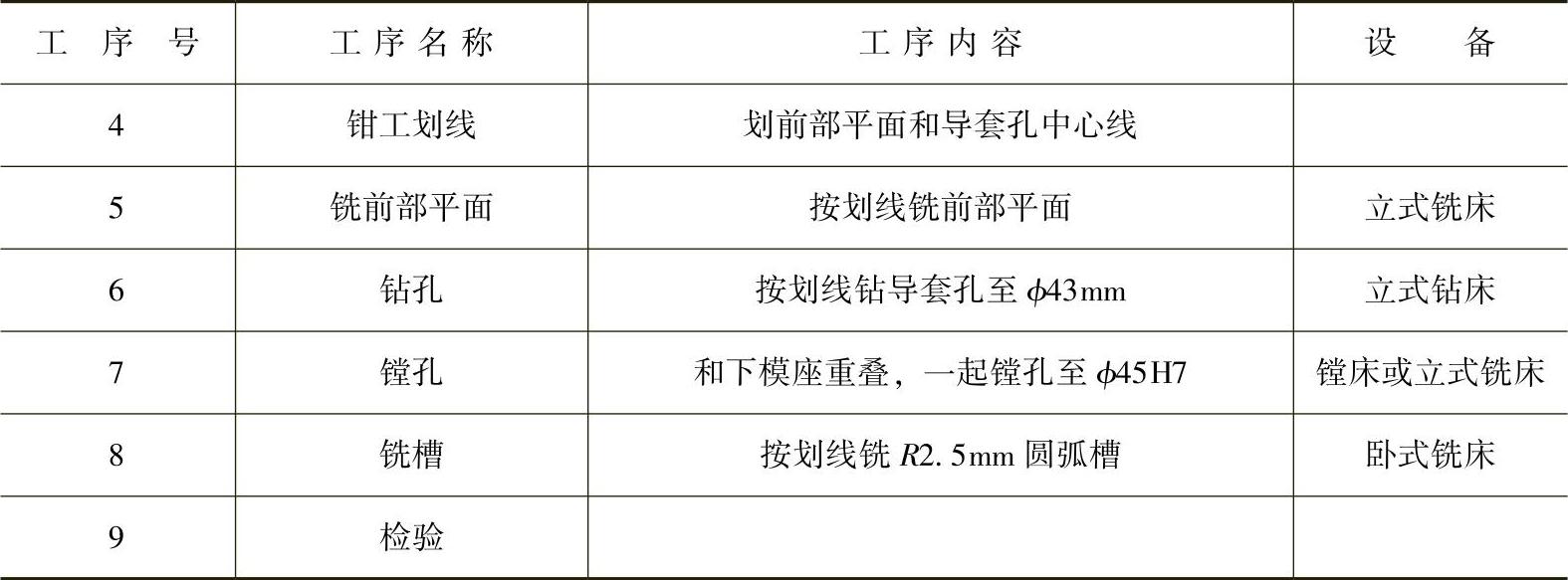

上模座的加工工艺工艺路线见表2-8,下模座的加工工艺路线与上模座的加工工艺路线相似。

表2-8 上模座的加工工艺路线

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。