塑料模具的结构和形状比较复杂,制造成本较高,为了保证模具有较长的使用寿命,合理选用模具材料品种、正确选择和实施模具的热处理方法极为重要。

1.塑料模具的选材

(1)塑料模具成形件的材料选用 选择塑料模具成形件的材料时,根据模具的具体情况可从以下几方面考虑。

1)根据塑料制品的种类和质量要求选用。塑料制品的种类往往对塑料模具的工作条件产生很大的影响。ABS、聚氯乙烯和聚四氟乙烯等塑料成形时,在一定的成形温度下会分解产生具有腐蚀性的气体而对塑料模具产生腐蚀作用。因此,这类塑料模具的成形件常选用耐蚀性塑料模具钢,如18Ni及40Cr13等;若选用普通材料制作模具,则需要镀铬或其他耐蚀性材料进行表面处理。

对于生产以玻璃纤维作增强剂的热塑性塑料制品的注射模或热固性塑料制品的压缩模,要求模具有高硬度、高耐磨性、高的抗压强度和较高的韧性,以防止模具型腔表面过早磨损或受高压而局部变形。因此,这类塑料模具成形件多选用淬硬型塑料模具钢,如T10A、9Mn2V、CrWMn、Cr12MoV等。若选用低、中碳钢,则应进行渗碳淬火处理。

对于高速成形的塑料制品,其模具表面的工作温度在短时间内会超过400℃。为了保证塑料模具的使用精度并防止塑料制品在脱模后由于温度过高而发生变形,模具材料应有良好的导热性,为此可选用高强度铝合金来制造。

对于透明塑料成形模具,要求模具材料有良好的镜面抛光性能和高耐磨性,并且要求材料中的非金属夹杂物和气孔要极少,显微组织也要均匀。这时最好选用能获得高硬度的超纯净钢。实践表明,大多数时效硬化型模具钢如PMS、06Ni(06Ni6CrMoVTiAl)等都具有优良的镜面抛光性,是较理想的钢种,而预硬钢3Cr2Mo、8Cr2S、5NiSCa等,镜面抛光性中等或较好,也可选用。表面有装饰花纹的塑料制品,则要求模具材料有良好的装饰加工性。

2)根据塑料制品的生产批量要求选用。塑料制品生产批量很小时,对模具的耐磨性及使用寿命要求不高,可选用铝合金、锌合金、碳素钢及合金结构钢等制造;对于批量大的塑料制品成形模具,应根据其工作条件对模具质量的要求来选材,一般选用高级优质塑料模具钢。

3)根据塑料模具加工方法的不同要求选用。塑料模具的成形加工方法有多种,一般的塑料模具都可通过冷挤压成形、超塑性成形、铸造成形、切削加工成形和电加工成形等方法制作。因此,应尽可能选用具有与模具成形加工方法相应,并具有较好的加工工艺性能的模具材料。由于大多数塑料模具都需要经过切削加工成形,因而模具材料的切削加工性往往是最受重视的加工工艺性能。

4)根据塑料制品的尺寸大小及精度要求选用。对于大型高精度的注射成形模具,当塑料制品生产批量大时,可选用预硬钢制造,如3Cr2Mo、8Cr2S、4Cr5MoSiV、P4410、SM1、PMS钢等,由于模具加工成形后不再进行热处理,所以可以保证模具高精度的要求。

5)根据模具的制造难度和交货期限要求选用。塑料制品形状越复杂,模具型腔的加工也越困难,因而必须选用加工性能好和热处理变形小的模具材料。塑料制品越大,型腔的切削加工量一般也越大,大用量切削时,切削力也大。因此大制品的塑料模具最好选用易切削钢。塑料制品较小时,模具型腔体积小,切削量和切削力通常也较小。所以小型模具往往可选用预硬化型模具钢制造。

用户有时要求塑料模具的交货期越短越好,采用铸造尤其是精密铸造方法制造塑料模具是缩短加工周期的好方法,此时常需要选择特别适合于铸造成形的铝合金或锌合金。对于钢制塑料模具,若选用易切削预硬钢,也可大大缩短制模周期。

(2)塑料模具辅助零件的材料选用 因为塑料模具辅助零件的抛光性、耐蚀性等要求较低,所以可选用常用的塑料模具钢,经过合理的热处理,使用性能完全能达到要求,因此降低了模具造价。

2.塑料模具的热处理特点

(1)塑料模具热处理的基本要求

1)获得合适的工作硬度和足够的韧性。根据塑料模具的工作条件,模具经过热处理应获得适中的硬度和足够的强韧性。不同种类塑料模具的工作硬度要求见表1-13。

表1-13 不同种类塑料模具的工作硬度要求

2)确保淬火微小变形。为使塑料模具达到精度要求,要确保热处理变形极小。淬火时,首先要考虑防止模具型腔发生翘曲变形,为此应对变形量进行一定的限制。

3)表面无缺陷易于抛光。塑料模具型腔面的光洁程度要求较高,在热处理过程中,应特别注意保护型腔表面,防止表面产生各种缺陷(如加热淬火留下的氧化皮痕迹、表面受到侵蚀、脱碳或增碳、残留奥氏体量过多等),否则将给下一步抛光工序造成困难,甚至无法抛光。

4)确保满足强度要求。尤其是对于热固性塑料模具,因为其承载较重,并且长时间受热,周期性受压,因此,要求模具在热处理后,有足够高的抗压塌和抗起桔皮的能力,即要保证满足强度要求。

(2)塑料模具的热处理特点

1)渗碳钢塑料模具热处理时,为使塑料模具成形件或其他摩擦件有高硬度、高耐磨性和高韧性,在工作中不致脆断,要选用渗碳钢制造,并将渗碳、淬火和低温回火作为最终热处理。(https://www.xing528.com)

①渗碳技术要求。压制含硬质填料的塑料时,模具的渗碳层厚度要求为1.3~1.5mm;压制软质塑料时,渗碳层厚度为0.8~1.2mm;带尖角、薄边等的模具,渗碳层厚度为0.2~0.6mm。渗碳层碳的质量分数以0.7%~1.0%为宜。渗碳层组织中应避免出现粗大的未溶碳化物、网状碳化物、过量的残留奥氏体等。

②渗碳工艺方法。以采用分级渗碳工艺为宜,即在900~920℃保温1~1.5h进行高温快速渗碳,而在温度为820~840℃的中温,保温2~3h渗碳以增加渗碳层厚度。

对于碳素渗碳钢模具,分级渗碳后,需要重新加热淬火;对于优质渗碳钢模具,分级渗碳后可直接空冷淬火,但应注意此工艺会使型腔表面氧化,应在通入压缩氨气的冷井中空冷,以保护表面,防止氧化。

对于用低碳钢和工业纯铁冷挤压成形的小型精密模具,仅用渗碳淬火处理,硬度和耐磨性往往不够。中温碳氮共渗后直接淬入温度为100~120℃的热油中冷却,硬度提高,变形减小。

2)淬硬钢塑料模具热处理时要注意两点,首先,形状比较复杂的模具,在粗加工后就进行热处理时,必须保证热处理变形最小,对于精密模具,变形应小于0.05%。其次,注意保护型腔面的光洁程度,力求通过热处理使金属内部组织均匀。

为达到以上要求,在热处理时应采取以下适当的工艺措施:

①淬火加热应在保护气氛炉中或在严格脱氧后的盐浴炉中进行。考虑到模具多是单件生产,若采用普通箱式电阻炉加热,应在型腔面上涂保护剂。

②在淬火加热时,为了减小热应力,要控制加热速度。特别是对于合金元素含量多,传热速度较慢的高合金钢和形状复杂、断面厚度变化比较大的模具零件,一般要经过2~3级的预热。

③在淬火冷却时,为减小冷却变形,在淬硬的前提下应尽量缓冷,如合金工具钢多采用热浴等温淬火或者预冷淬火等。

④淬火后应及时回火,回火温度一定要高于模具的工作温度,并且要避开可能出现回火脆性的温度区间;回火时间应足够长,以免因回火不充分使模具出现堆塌变形;回火时间长短视模具的材料和断面尺寸而定,但至少要40~60min。

3)预硬钢是以预硬态供货的,一般不需要热处理而直接加工使用,但有时需要对供材进行改锻,改锻后的模坯必须进行热处理。预硬钢的预备热处理通常采用球化退火,目的是消除锻造应力,获得均匀的球状珠光体组织,降低硬度,提高塑性,改善模具的切削加工性能或冷挤压成形性能。部分预硬钢的退火工艺见表1-14。

表1-14 部分预硬钢的退火工艺

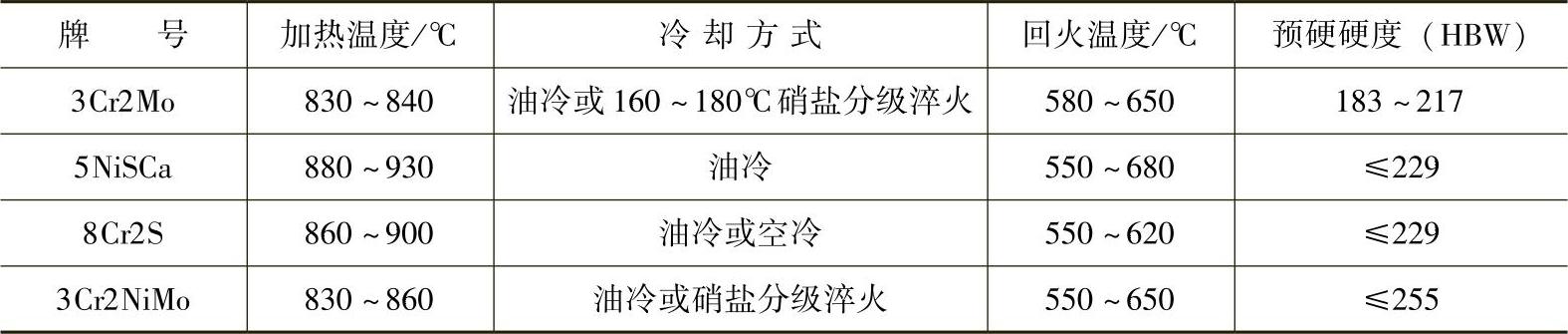

预硬钢的预硬处理工艺简单,多数采用调质处理,由于这类钢淬透性良好,淬火时可采用油冷、空冷或硝盐分级淬火。为满足模具的各种工作硬度要求,高温回火的温度范围很宽。调质后获得回火索氏体组织,硬度均匀。部分预硬钢的预硬处理工艺见表1-15。

表1-15 部分预硬钢的预硬处理工艺

4)时效硬化钢塑料模具的热处理工艺包括两步基本工序。首先进行固溶处理,即把钢加热到高温,使各种合金元素溶入奥氏体中,完成奥氏体化后淬火,获得马氏体组织。第二步进行时效处理,利用时效强化达到最后要求的力学性能。

固溶处理一般在盐浴炉、箱式炉中进行,加热系数分别可取1min/mm、2~5min/mm,淬火采用油冷,淬透性好的钢种也可空冷。如果锻造模坯时能准确控制终锻温度,锻造后可直接进行固溶处理。

时效处理最好在真空炉中进行,若在箱式炉中进行,为防止型腔表面氧化,炉内需要通入保护气氛,或者使用氧化铝粉、石墨粉、铸铁屑,在装箱条件下进行时效。装箱保护加热要适当延长保温时间,否则难以达到时效效果。部分时效硬化型塑料模具钢的热处理规范见表1-16。

表1-16 部分时效硬化型塑料模具钢的热处理规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。