1.三级减速器箱体加工工艺案例

1)三级减速器结构及技术要求

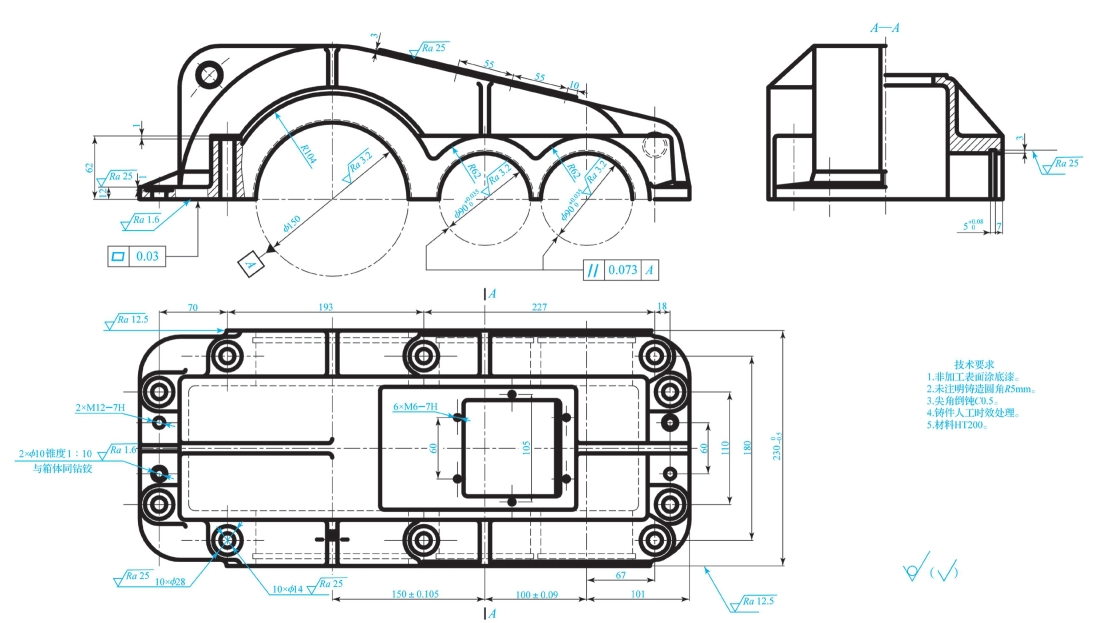

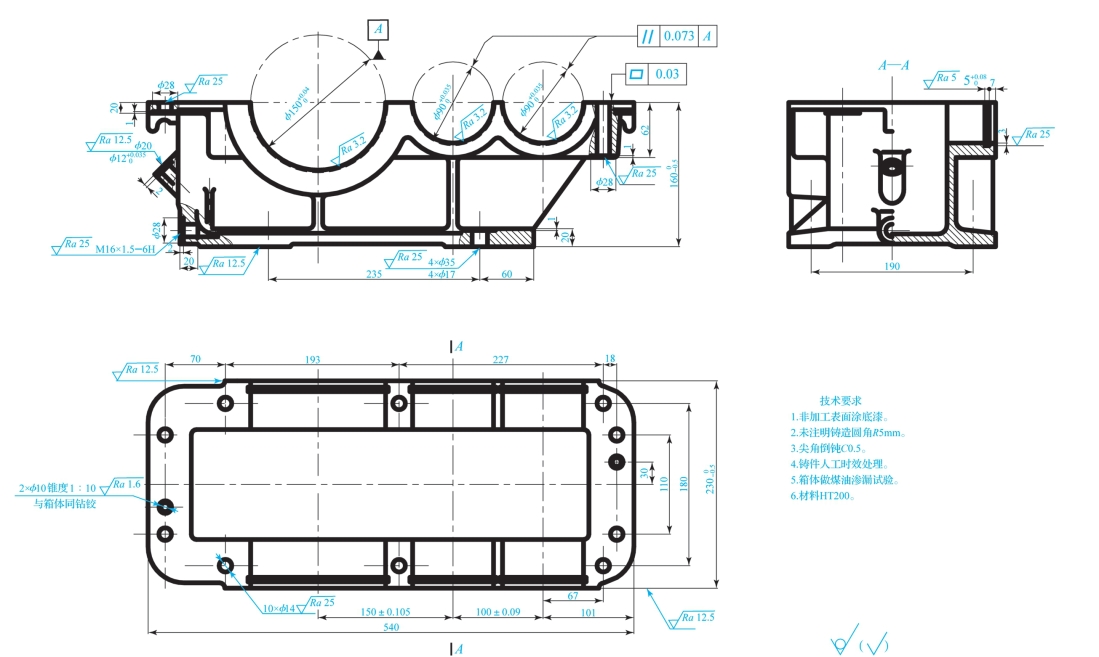

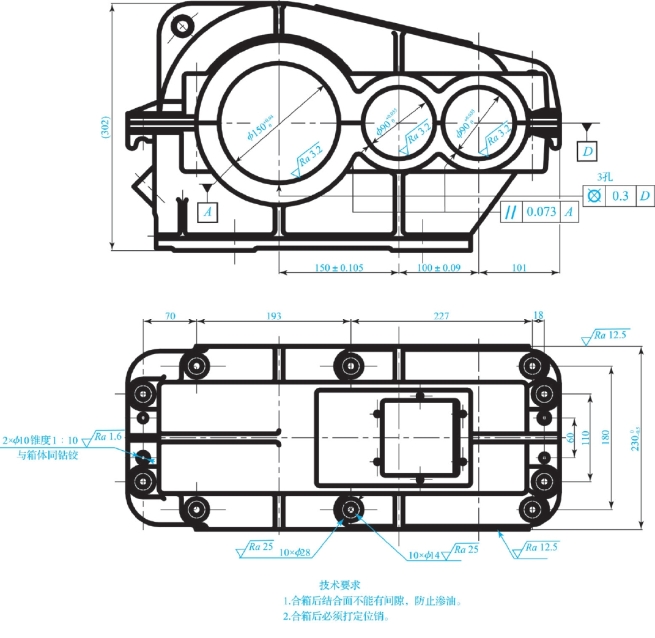

减速器箱盖、箱体及减速器箱分别如图4-58~图4-60所示。

图4-58 减速器箱盖

图4-59 减速器箱体

图4-60 减速器箱

2)零件图样分析

(1)φ150 mm,两φ90

mm,两φ90 mm三孔轴心线的平行度公差值为0.073 mm。

mm三孔轴心线的平行度公差值为0.073 mm。

(2)φ150 mm,两φ90

mm,两φ90 mm三孔轴心线对基准面D的位置度公差为0.3 mm。

mm三孔轴心线对基准面D的位置度公差为0.3 mm。

(3)分割面(箱盖、箱体的结合面)的平面度公差为0.03 mm。

(4)铸件人工时效处理。

(5)零件材料HT200。

(6)箱体做煤油渗漏试验。

3)机械加工工艺过程卡(见表4-15~表4-17)

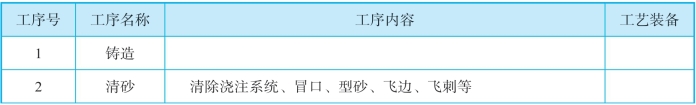

表4-15 减速器箱盖机械加工工艺过程卡

(https://www.xing528.com)

(https://www.xing528.com)

续表

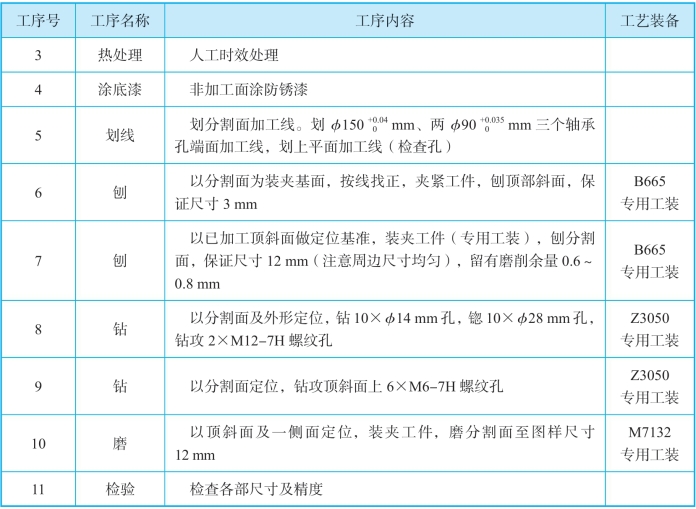

表4-16 减速器箱体机械加工工艺过程卡

续表

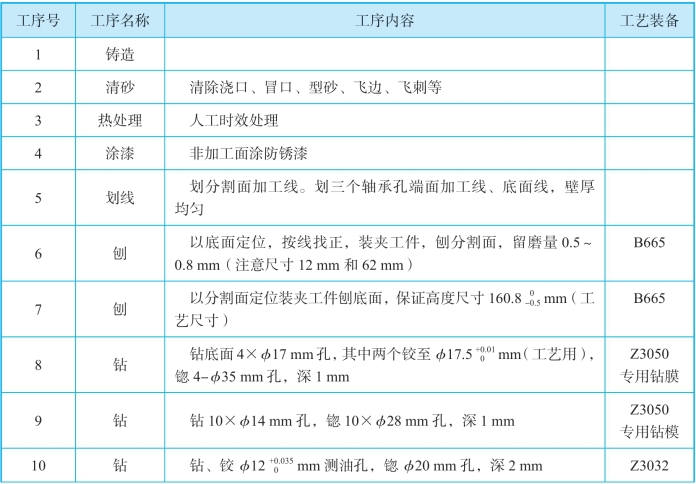

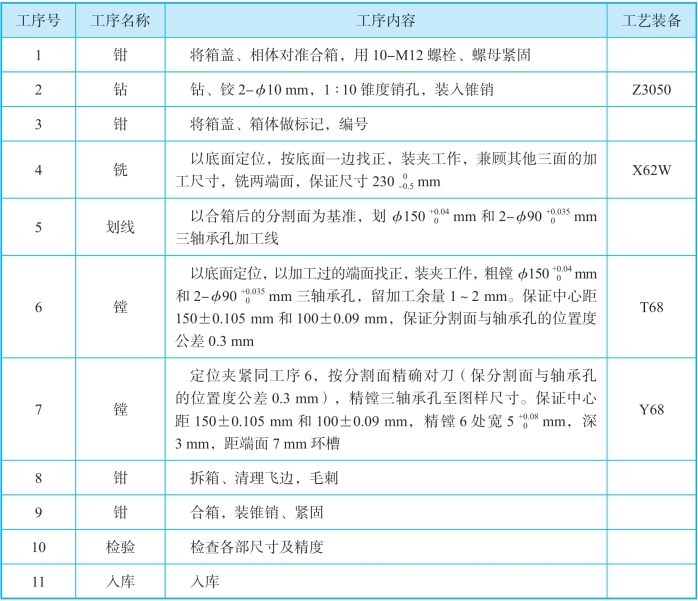

表4-17 减速器箱机械加工工艺过程卡

4)工艺分析

(1)减速器箱盖、箱体主要加工部分是分割面、轴承孔、通孔和螺孔,其中轴承孔要在箱盖、箱体合箱后再进行轴承孔加工,以确保三个轴承孔中心线与分割面的位置,以及三孔中心线的平行度和中心距。

(2)减速器整个箱体壁薄,容易变形,在加工前要进行人工时效处理,以消除铸件内应力,加工时要注意夹紧位置和夹紧力的大小,防止零件变形。

(3)如果磨削加工分割面达不到平面度要求,则可采用箱盖与箱体对研的方法。最终安装使用时,一般加密封胶密封。

(4)减速器箱盖和箱体不具有互换性,所以每装配一套必须钻铰定位销,作标记和编号。

(5)减速器若批量生产可采用专用钻模或专用机床,以保证加工精度及提高生产效率。

(6)三孔平行度的精度主要由设备精度来保证。工件一次装夹,主轴不移动,靠移动工作台来保证三孔中心距。

(7)三孔平行度检查,可用三根心轴分别装入三个轴承孔中,测量三根心轴两端的距离差即可得出平行度误差。

(8)三孔轴心线的位置度也通过三根心轴进行测量。

(9)箱盖、箱体的平面度检查,可将工件放在平台上,用百分表测量。

(10)一般孔的位置,靠钻模和划线来保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。