相关知识

一、齿轮热处理方法

齿轮热处理工艺一般有调质正火、碳渗(或碳氮共渗)、氮化、感应淬火等四类。

调质处理通常用于中碳钢和中碳合金钢齿轮。调质后材料的综合性能良好,容易切削和跑合。正火处理通常用于中碳钢齿轮,其可消除内应力,细化晶粒,改善材料的力学性能和切削性能。

硬齿面齿轮,当硬度大于350 HBS时,常采用表面淬火、表面渗碳淬火与渗氮等的热处理方法。表面淬火处理通常用于中碳钢和中碳合金钢齿轮。经过表面淬火后齿面硬度一般为40~55 HRC,增强了轮齿齿面抗点蚀和抗磨损的能力,齿心仍然保持良好的韧性,故可以承受一定的冲击载荷。渗碳淬火齿轮可以获得高的表面硬度、耐磨性、韧性和抗冲击性能,能提供高的抗点蚀和抗疲劳性能。

与大齿轮相比,小齿轮循环次数较多,而且齿根较薄。两个软齿面齿轮配对时,一般使小齿轮的齿面硬度比大齿轮高出30~50 HBS,以使一对软齿面传动的大小齿轮的寿命接近相等,也有利于提高轮齿的抗胶合能力。而两个硬齿面齿轮配对时,大小齿轮的硬度大致相同。

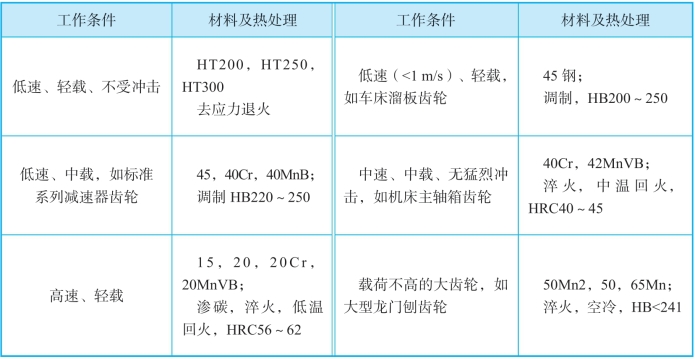

现在,齿轮热处理的主要诉求是提高齿面硬度,渗碳淬火齿轮的承载能力可比调质齿轮提高2~3倍,使用较多。但采用何种材料及热处理方法应视具体需要及可能性而定,如表3-12所示。常见的热处理案例见表3-13。

表3-12 不同材料的热处理特点及适用条件

表3-13 常见齿轮热处理案例

二、齿轮加工不同阶段的热处理

齿轮加工中一般会在锻造或铸造后、齿形加工过程中进行热处理。

1.锻造或铸造后的毛坯热处理

目的:消除锻造及粗加工所引起的残余应力,改善材料的切削性能和提高综合力学性能。

热处理工序:正火或调质。

2.齿形加工过程中的热处理

目的:提高齿面的硬度和耐磨性。(https://www.xing528.com)

热处理工序:退火、渗碳淬火、高频淬火、碳氮共渗或氮化处理等。

三、齿轮热处理常用设备

热处理设备是对零件进行退火、回火、淬火、加热等热处理工艺操作的设备。现有的热处理设备种类较多,如渗碳炉(见图3-32)、真空炉、回火炉(见图3-33)、焙烧炉、箱式炉、硝盐炉、时效炉、感应炉、盐浴炉、退火炉、淬火炉(见图3-34)等。

选用的热处理设备在满足热处理工艺要求的基础上,应有较高的生产率、热效率,且能耗较低。通常,当产品有足够批量时,选用专用设备有最好的节能效果,如图3-35所示。

图3-32 渗碳炉

图3-33 回火炉

图3-34 淬火炉

图3-35 齿面退火

想一想:您还了解哪些齿轮热处理设备?

![]()

(1)齿轮加工中,在锻造或铸造后、齿形加工过程中一般采取什么热处理?为什么?

(2)完成任务单3.1的相应任务。一齿轮要求齿轮表面需淬火,齿面硬度达58~64 HRC,芯部硬度为35~48 HRC,材料选用45钢,根据齿轮的技术要求,确定该齿轮的热处理方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。