使用UGNX10.0软件创建钣金件时,应根据不同钣金件的外形结构选择对应的方法。对于圆柱或椭圆柱类的钣金,应采用钣金特征中的“轮廓弯边”进行创建;对于圆锥及方圆过渡类的钣金,应采用“放样弯边”的方法进行创建;对于多节弯头、三通及多通类的钣金件,由于实际生产是采用焊接的方法,故应采用创建单个分支然后进行装配的方法进行创建。

1.使用“放样弯边”的方法创建钣金件

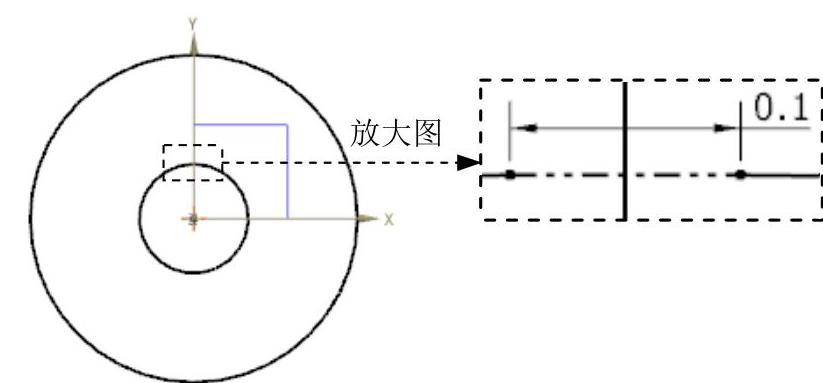

图1.2.14所示的上平下斜正圆锥台管是由一与圆锥轴线成一角度的正垂直截面截断正圆锥底部形成,其创建思路是先绘制两个不封闭的圆弧,采用“放样弯边”的方法创建钣金整体模型,再通过拉伸切除的方法切除多余的部分,图1.2.14所示的分别是其钣金件及展开图,下面介绍该类钣金件在UG中的创建及展开过程。

图1.2.14 上平下斜正圆锥台管的展开

2.创建上平下斜正圆锥台管钣金件

Step1.新建文件。选择下拉菜单

命令,系统弹出“新建”对话框;在

命令,系统弹出“新建”对话框;在 列表区域中选择

列表区域中选择 模板,在

模板,在 区域的

区域的 文本框中输入文件名称up_level_down_bevel_conestand,设置钣金模型的单位为“毫米”;单击

文本框中输入文件名称up_level_down_bevel_conestand,设置钣金模型的单位为“毫米”;单击 按钮,进入“NX钣金”设计环境。

按钮,进入“NX钣金”设计环境。

Step2.创建草图1。选择下拉菜单

命令,选取YZ平面为草图平面,选中

命令,选取YZ平面为草图平面,选中 区域的

区域的 复选框;单击

复选框;单击 按钮,系统进入草图环境,绘制图1.2.15所示的草图1。

按钮,系统进入草图环境,绘制图1.2.15所示的草图1。

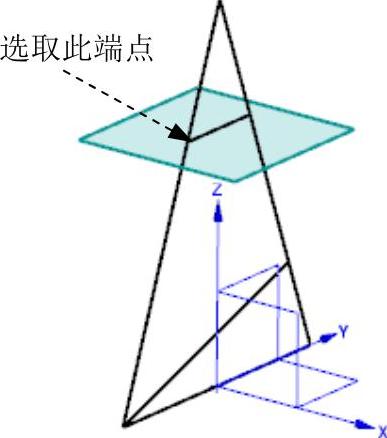

Step3.创建图1.2.16所示的基准平面1。选择下拉菜单

命令;在

命令;在 区域的下拉列表中选择

区域的下拉列表中选择 选项,在

选项,在 区域的下拉列表中选择

区域的下拉列表中选择 选项;选取图1.2.16所示的点和XY平面为参考平面;单击

选项;选取图1.2.16所示的点和XY平面为参考平面;单击 按钮,完成基准平面1的创建。

按钮,完成基准平面1的创建。

图1.2.15 草图1

图1.2.16 基准平面1

Step4.创建草图2。选择下拉菜单

命令,选取XY平面为草图平面,取消选中

命令,选取XY平面为草图平面,取消选中 区域的

区域的 复选框;单击

复选框;单击 按钮,系统进入草图环境,绘制图1.2.17所示的草图2(圆弧经过草图1中底部直线的端点)。

按钮,系统进入草图环境,绘制图1.2.17所示的草图2(圆弧经过草图1中底部直线的端点)。

Step5.创建草图3。选择下拉菜单

命令,选取基准平面1为草图平面,绘制图1.2.18所示的草图3(圆弧经过图1.2.18所示的直线端点)。

命令,选取基准平面1为草图平面,绘制图1.2.18所示的草图3(圆弧经过图1.2.18所示的直线端点)。

图1.2.17 草图2

图1.2.18 草图3

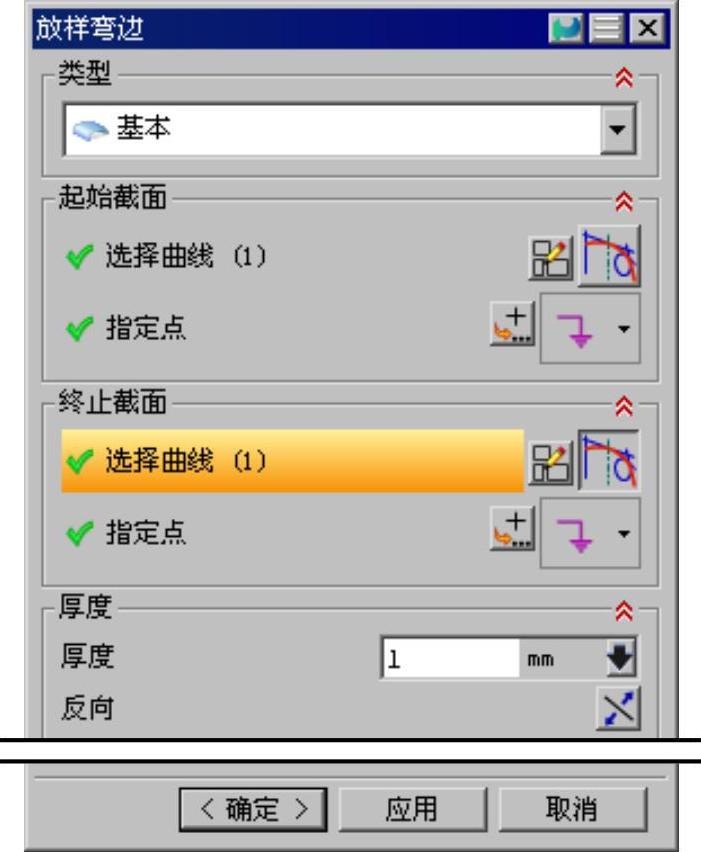

Step6.创建图1.2.19所示的放样弯边特征1。选择下拉菜单

命令,系统弹出图1.2.20所示的“放样弯边”对话框;选取草图2作为起始截面轮廓折弯线,单击中键确认;选取草图3作为终止截面轮廓折弯线,单击中键确认;单击

命令,系统弹出图1.2.20所示的“放样弯边”对话框;选取草图2作为起始截面轮廓折弯线,单击中键确认;选取草图3作为终止截面轮廓折弯线,单击中键确认;单击 文本框右侧的

文本框右侧的 按钮,在系统弹出的快捷菜单中选择

按钮,在系统弹出的快捷菜单中选择 选项,然后在

选项,然后在 文本框中输入数值1.0;加厚方向确认为向内侧,单击

文本框中输入数值1.0;加厚方向确认为向内侧,单击 按钮,完成放样弯边特征1的创建。

按钮,完成放样弯边特征1的创建。

说明:用户在选择曲线时可靠近起始点一端进行选取,那么系统就会默认选取靠近的那端为起点,此时就无需再定义起点。

图1.2.19 放样弯边特征1

图1.2.20 “放样弯边”对话框(https://www.xing528.com)

Step7.创建图1.2.21所示的拉伸特征1。选择下拉菜单

命令;单击

命令;单击 按钮,选取YZ平面为草图平面,绘制图1.2.22所示的截面草图(草图中直线与草图1中角度为20°的直线重合);在“拉伸”对话框的

按钮,选取YZ平面为草图平面,绘制图1.2.22所示的截面草图(草图中直线与草图1中角度为20°的直线重合);在“拉伸”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;单击

选项;单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

Step8.保存钣金模型。选择下拉菜单

命令,保存模型文件。

命令,保存模型文件。

图1.2.21 拉伸特征1

图1.2.22 截面草图

2.K因子与板厚

实际中的钣金件都有一定的板厚,在对钣金进行折弯成形时,必然会引起折弯部位的金属变形,这说明钣金在展开前后的轮廓尺寸有一定的差别。为保证展开后的钣金轮廓尺寸符合实际加工的需求,在钣金设计中需要设置折弯系数。本书中介绍的多是柱面、锥面以及球面的展开,在这些不规则钣金的展开放样中,以设置K因子的方法作为折弯系数最为适合。

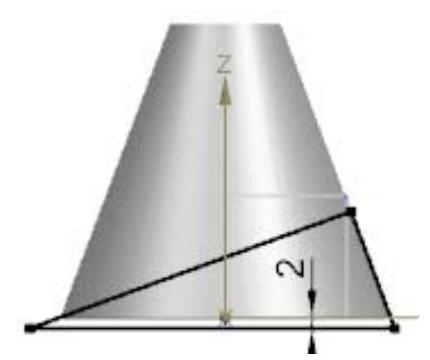

在钣金的折弯过程中,假设有一层金属在折弯前后的长度是不变的,这个虚拟的“金属层”叫做中性层或中性面,K因子用于确定中性层的位置(图1.2.23),它是内表面到中性层的距离与钣金厚度的比值。

图1.2.23 定义K因子

带K因子的折弯系数使用如下计算公式:

BA=πR(+KT)A/180

式中:BA──折弯系数;

R──内侧折弯半径(mm);

K──K因子,K=t/T;

T──材料厚度(mm);

t──内表面到中性层的距离(mm);

A──折弯角度(经过折弯材料的角度)(º)。

K因子的设置值与钣金件的板厚(T)以及内侧折弯半径(R)有关。一般情况下,当R/T>5时,K因子的值可以取0.5,即默认中性层的位置位于板厚的中间;当R/T≤5时,K因子的值可以按表1.2.1所示的值进行选取;当R近似为0时,K因子的值也为0。

表1.2.1 R/T≤5时的钣金件K因子取值

说明:本书介绍的K因子的取值是对实际工程经验数据的归纳整理,但由于不同的企业涉及的产品材料、加工工艺以及加工设备的不同,K因子的值必须经过实验的修正才能用于生产加工。具体方法是先选择理论上合适的K因子的值,然后将理论值用于实验生产,根据经验数据和实际误差不断修正并多次实验,最终得到符合当前产品、材料以及加工设备的K因子的值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。