(一)薄膜沉积设备

薄膜沉积设备主要有化学气相沉积炉、磁控溅射沉积炉、蒸发沉积炉

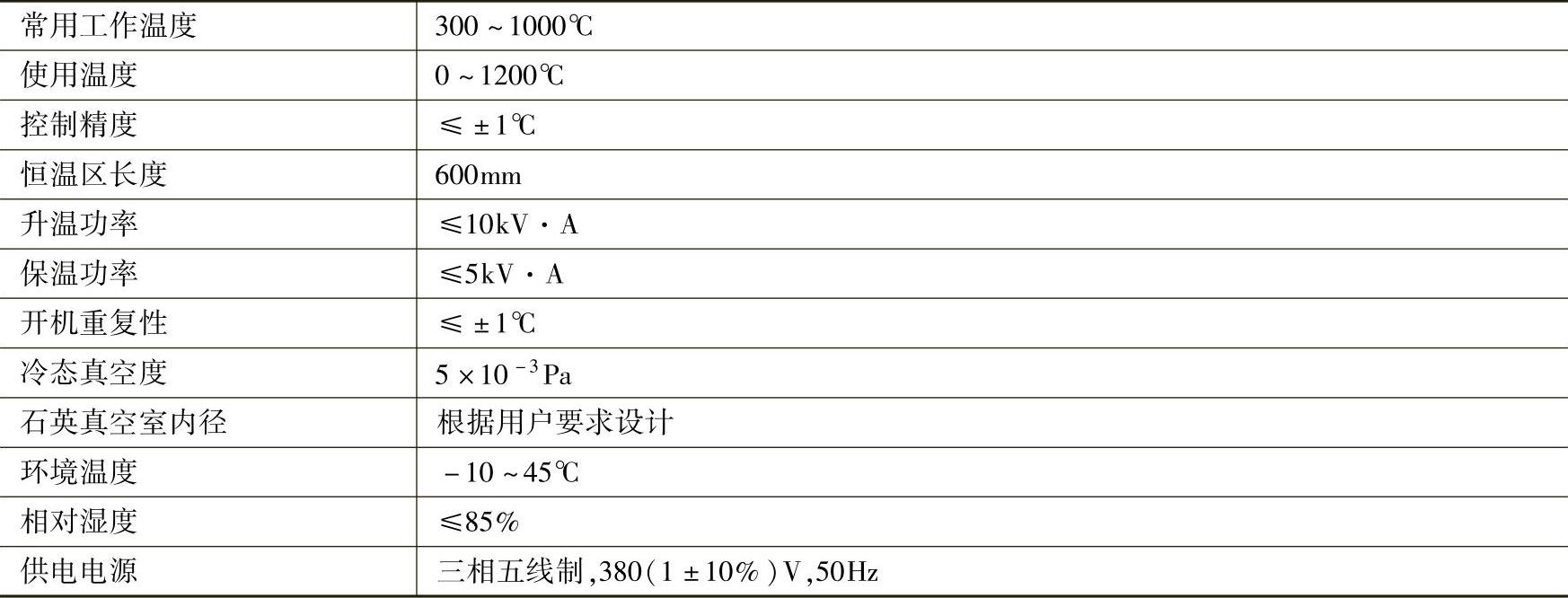

1.PECVD-800型高真空等离子体增强化学气相沉积炉

PECVD-800型高真空等离子体增强化学气相沉积炉主要由沉积室、分子泵高真空系统、电源、生长机体载体及温控系统、独立排气和生长压力调节系统、冷却循环水辅助设备等组成。本装置能用于沉积半导体行业生产所需的SiNx/SiO2/ZnO/ZnS薄膜或聚合物薄膜等。图8-6为PECVD-800型高真空等离子体增强化学气相沉积炉。表8-1为其主要技术指标。

图8-6 PECVD-800型高真空等离子体增强化学气相沉积炉

表8-1 主要技术指标

(续)

2.JCP-1600高真空磁控溅射镀膜机(柱状靶+矩形靶)

图8-7为JCP-1600高真空磁控溅射镀膜机。其应用特点如下:

1)适合于各种中小尺寸工件的镀膜应用。

2)工艺温度可控可调。

3)可加负偏压、等离子清洗等以增强膜层与基底的结合力。

4)工件转架结构为公、自转结构。

5)程序控制镀膜过程,保证控制精度、可靠性和重复性,极大地提高膜层质量。

6)满足安全方面的技术和要求。表8-2为JCP-1600高真空磁控溅射镀膜机的主要技术指标。

图8-7 JCP-1600高真空磁控溅射镀膜机

表8-2 JCP-1600高真空磁控溅射镀膜机的主要技术指标

3.JCPF-1600高真空多靶磁控溅射镀膜机

本系统为单室立式方形结构的高真空双靶位多功能磁控溅射镀膜设备,可用于在较大面积基片上均匀沉积纳米级单层及多层功能膜,如各种金属膜、透明导电膜、介质膜等。图8-8为JCPF-1600高真空多靶磁控溅射镀膜机。

表8-3为JCPF-1600高真空多靶磁控溅射镀膜机的主要技术指标。

图8-8 JCPF-1600高真空多靶磁控溅射镀膜机

表8-3 JCPF-1600高真空多靶磁控溅射镀膜机的主要技术指标

4.TEMD-600/1000电子束蒸发沉积炉

TEMD-600/1000电子束蒸发沉积炉具有真空度高、抽速快、基片装卸方便的特点,配备e型电子束蒸发源和电阻蒸发源。烘烤采用管状加热器,PID自动控温,具有成膜均匀、放气量小和温度均匀的优点,可用于制备光学薄膜、导电薄膜、半导体薄膜、铁电薄膜等。图8-9为TEMD-600/1000电子束蒸发沉积炉。

表8-4为TEMD-600/1000电子束蒸发沉积炉的主要技术指标。

图8-9 TEMD-600/1000电子束蒸发沉积炉

表8-4 TEMD-600/1000电子束蒸发沉积炉的主要技术指标

5.ZHD-400高真空电阻蒸发沉积炉

ZHD-400高真空电阻蒸发沉积炉中,由主阀、分子泵、机械泵组成高真空抽气系统,真空室为优质不锈钢腔室,含3对水冷蒸发电极和1台2kW蒸发电源。基片台旋转速度为0~30r/min可调,加热温度为500℃以内可调可控。可选用全新的工控机自控控制。它具有真空度高、抽速快、基片装卸方便的特点。图8-10为ZHD-400高真空电阻蒸发沉积炉。

表8-5为ZHD-400电阻蒸发沉积炉的主要技术指标。

图8-10 ZHD-400高真空电阻蒸发沉积炉

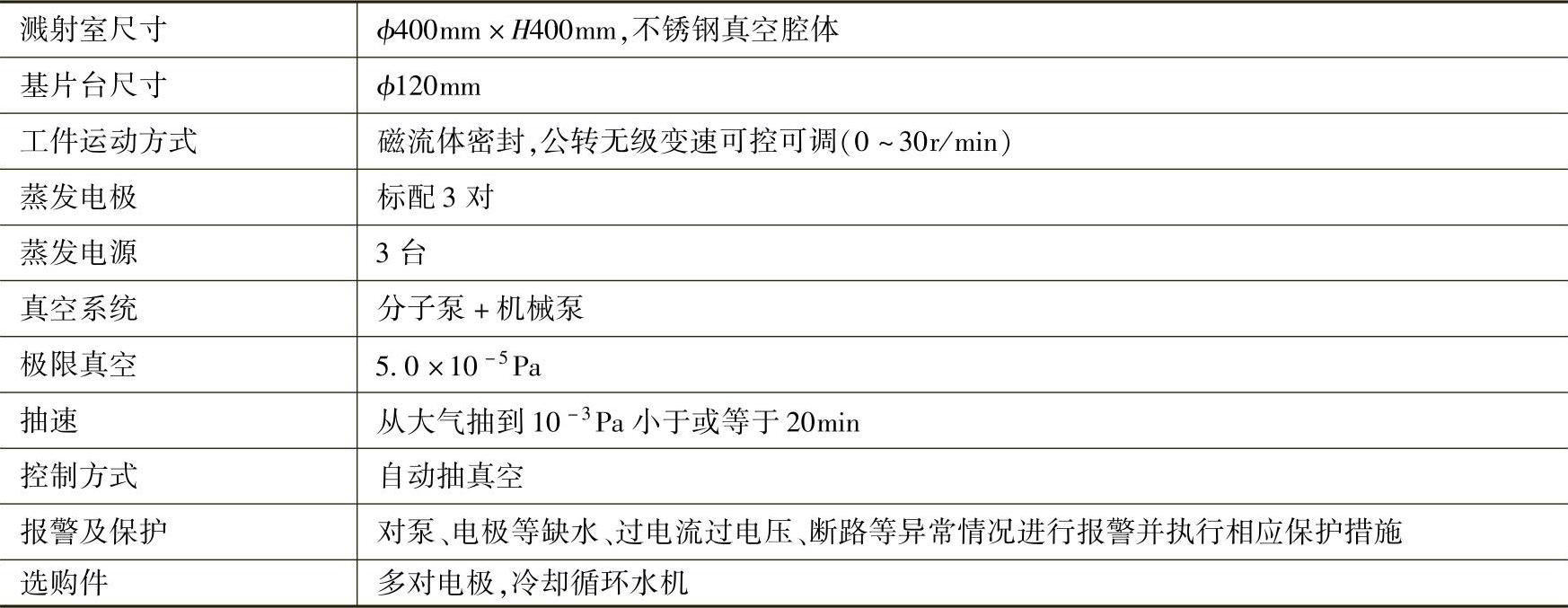

表8-5 ZHD-400电阻蒸发沉积炉的主要技术指标

6.TSU-600多功能沉积炉(磁控溅射/多弧离子镀/电阻蒸发)

TSU-600多功能沉积炉集多靶磁控溅射、多弧离子镀、蒸发镀三功能于一体,主要由镀膜腔室、圆形平面靶、矩形靶、多弧靶、水冷蒸发电极、溅射电源、多弧电源、蒸发电源、偏压电源、离子源、分子泵系统、旋转基片台、管状加热器、气路系统、水路系统、全新PLC电气控制系统等组成。该设备具备多靶共溅射功能,实现一机多用,可制备导电膜、半导体膜、绝缘膜等单层或多层膜。整机结构紧凑,功能全,操作方便,抽真空速度快,可用于实验室开发研制各种超硬、耐磨、抗腐蚀、特殊功能膜等。图8-11为TSU-600多功能沉积炉。

表8-6为TSU-600多功能沉积炉的主要技术指标。

图8-11 TSU-600多功能沉积炉

表8-6 TSU-600多功能沉积炉的主要技术指标

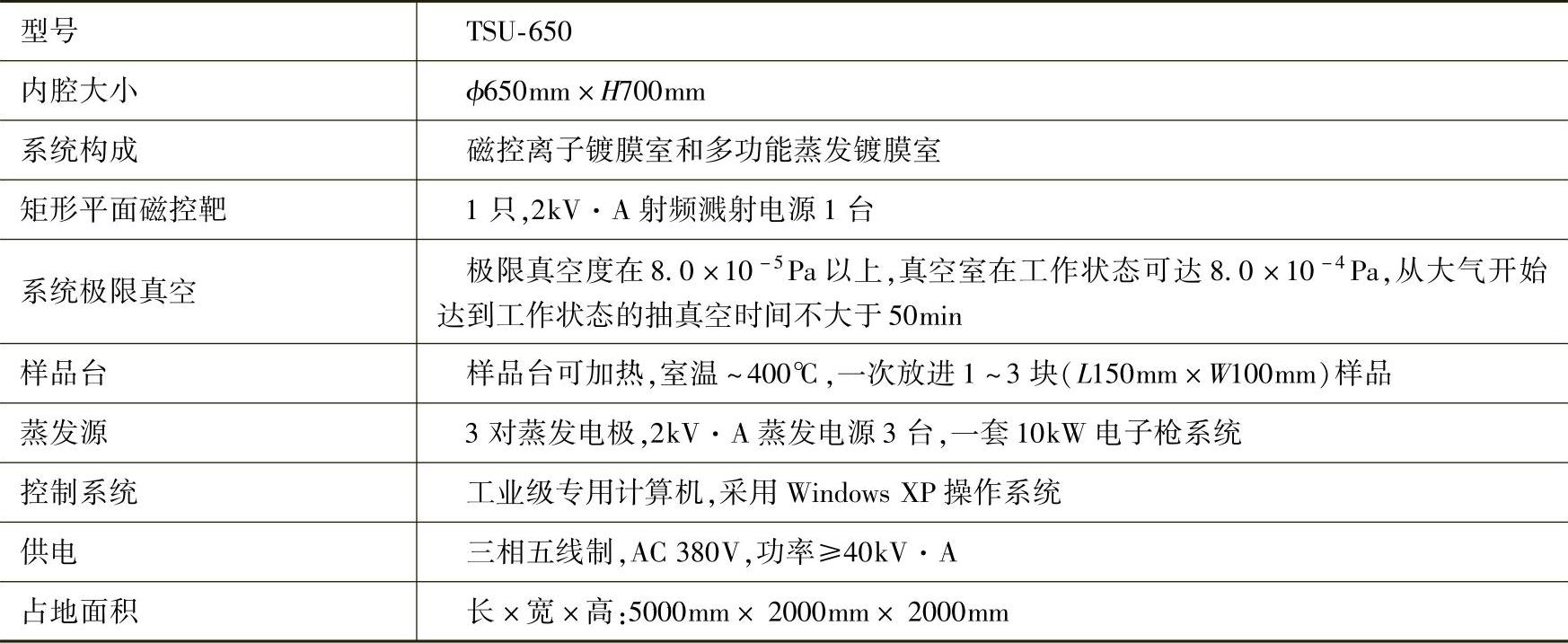

7.超高真空磁控溅射离子镀及电子束蒸发沉积炉

本系统为双室立式圆柱形结构的超高真空磁控溅射离子镀及电子束蒸发镀膜设备,可用于开发纳米级单层及多层功能膜,如各种金属膜、半导体膜、介质膜等。它主要由磁控离子镀膜室、多功能蒸发镀膜室、磁控溅射靶、孪生靶(中频)电源、射频溅射电源、多弧靶、多弧电源、电子枪、蒸发电极、蒸发电源、真空获得系统、真空测量系统、电控系统、气路系统、冷却循环系统等组成。图8-12为超高真空磁控蒸发沉积炉。

表8-7为电子束蒸发沉积炉的主要技术指标。

图8-12 超高真空磁控蒸发沉积炉

表8-7 电子束蒸发沉积炉的主要技术指标

8.真空化学气相沉积炉

真空化学气相沉积炉由全真空专用不锈钢腔体、分子泵高真空系统、生长机体、温控系统、独立排气、生长压力调节系统、冷却循环水辅助设备组成。整机结构紧凑,操作方便,抽真空速度快,控制系统采用逻辑按钮手支控制与工控机自控控制可选,可制作SiO2、Si3N4、a-Si、多晶Si、SiC、Ti-Si、GaAs、GaSb等薄膜。图8-13为真空化学气相沉积炉。

表8-8为真空化学气相沉积炉的主要技术指标。

图8-13 真空化学气相沉积炉

表8-8 真空化学气相沉积炉的主要技术指标

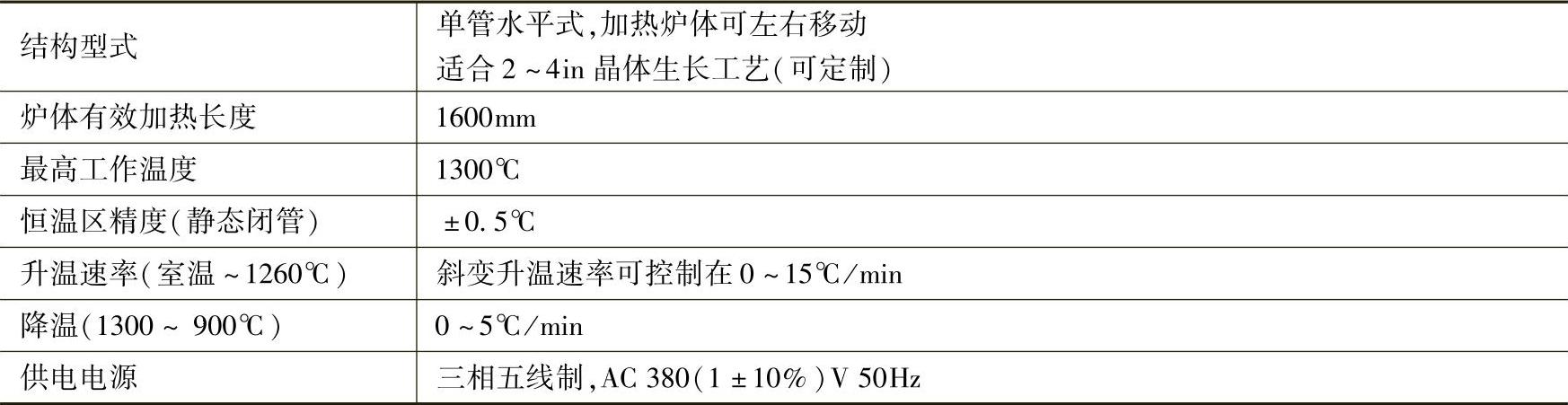

9.砷化镓单晶炉系统

表8-9为砷化镓单晶炉系统的主要技术指标。

表8-9 砷化镓单晶炉系统的主要技术指标

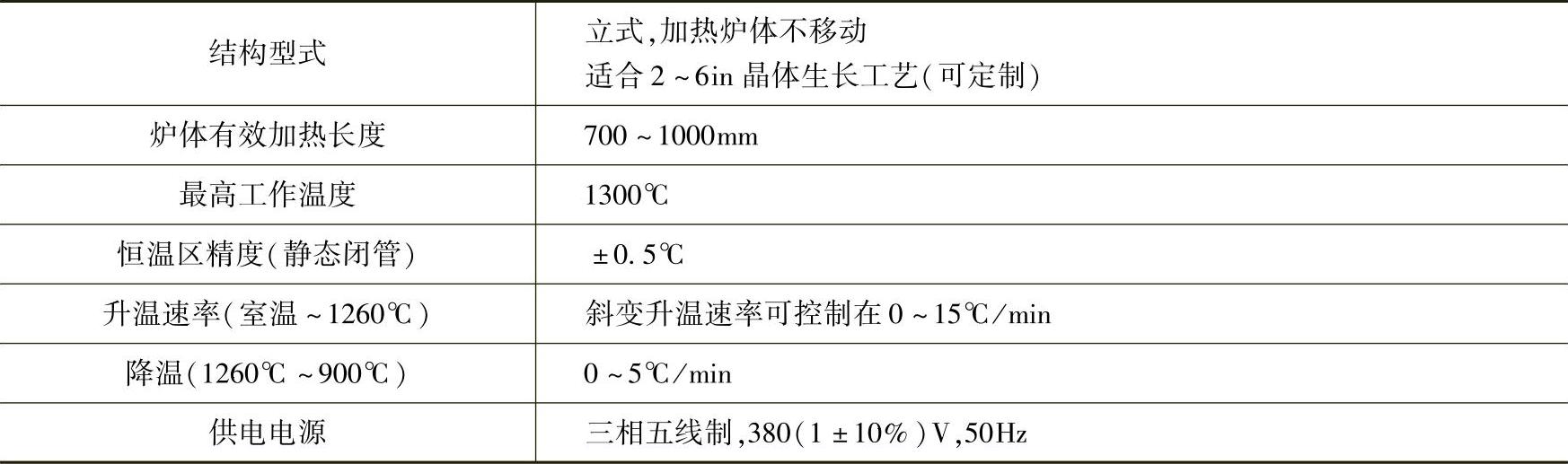

10.双工位脱氧炉

图8-14为双工位脱氧炉。它是生长工艺配套设备。

表8-10为双工位脱氧炉的主要技术指标。

表8-10 双工位脱氧炉的主要技术指标

11.加热炉

加热炉是生长工艺配套设备。图8-15为加热炉。

(https://www.xing528.com)

(https://www.xing528.com)

图8-14 双工位脱氧炉

图8-15 加热炉

表8-11为加热炉的主要技术指标。

表8-11 加热炉的主要技术指标

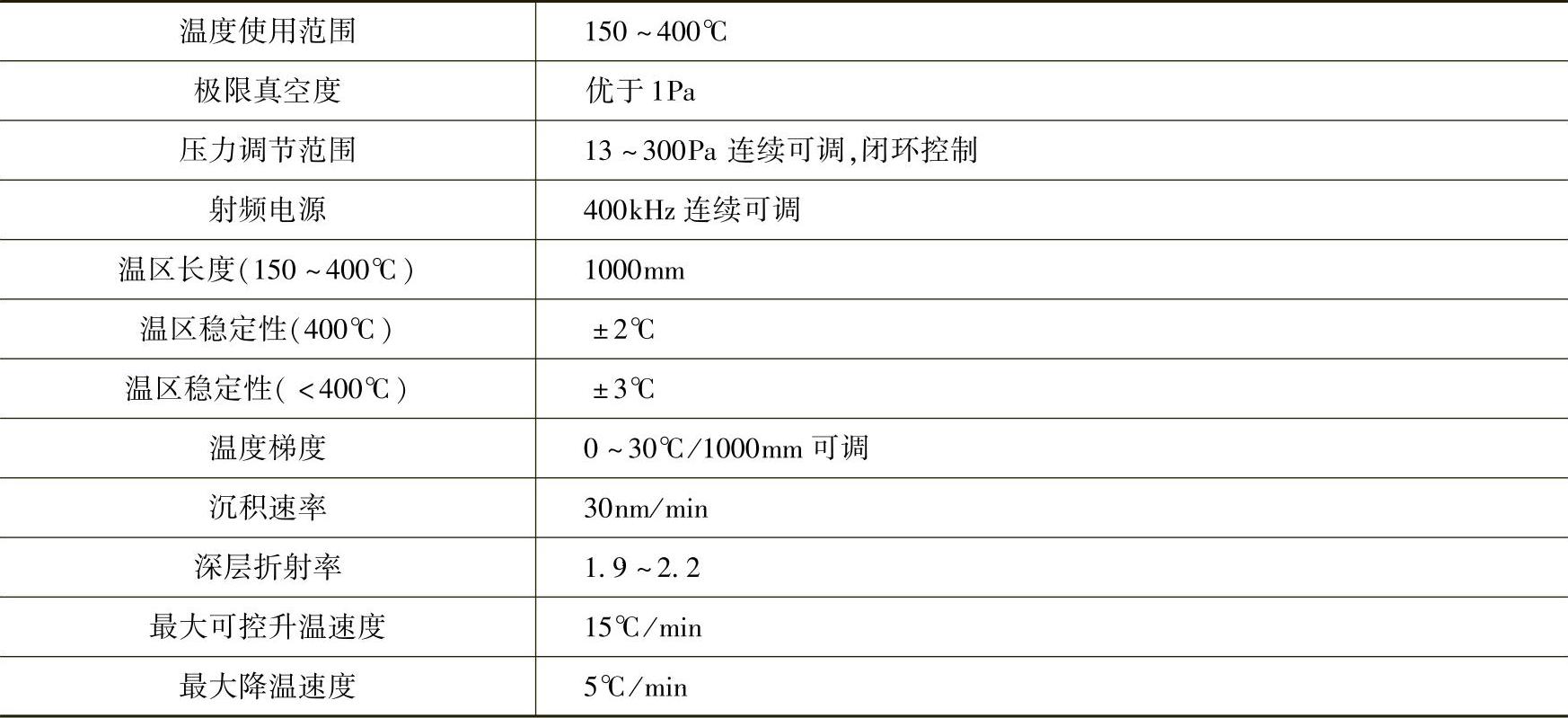

12.PECVD炉

图8-16为PECVD沉积炉。

图8-16 PECVD沉积炉

表8-12为PECVD炉的主要技术指标。

表8-12 PECVD炉的主要技术指标

PECVD炉的主要特点如下:

1)用工业微机使工艺时间、温度、气体流量、阀门动作、反应室压力实现全自动控制。

2)采用进口压力控制系统,闭环系统,稳定性高。

3)采用进口耐腐蚀不锈钢管件、阀门,确保气路的气密性。

4)具有完善的报警功能及安全互锁装置。

5)具有超高温报警及欠温报警、MFC报警、反应室压力报警、RF报警、高压空气压力报警、N2压力报警、水流报警等。

6)工艺过程完全不受外界环境干扰,工艺质量完全可控;有毒害尾气定向收集、集中处理排放,更加安全、环保。

7)装片数量为250片每炉管。

8)净化台洁净度为100级(10000级厂房)。

9)自动化程度:自动控制温度及工艺过程。主控温控模块可达到±0.25℃的控制精度。

10)送取片方式:悬臂式推拉舟。推拉系统采用光杠传动系统,比丝杠传动系统运行更平稳,避免了推拉舟长时间运行后由于丝杠变形引起的推拉舟的震动;可防止突然断电时,丝杠抱死,拖不出炉膛。

13.大型平板PECVD氮化硅覆膜系统

1)图8-17为大型平板PECVD氮化硅覆膜系统。

2)表8-13为大型平板PECVD氮化硅覆膜系统的主要技术指标。

图8-17 大型平板PECVD氮化硅覆膜系统

表8-13 大型平板PECVD氮化硅覆膜系统的主要技术指标

3)应用领域。SD系列大型平板PECVD氮化硅覆膜系统是光伏新型可再生能源行业的光学薄膜制备设备,通过微波在一个同轴的石英管系统来激发等离子体。内置同轴的石英管与微波发射器相接后在石英管上进行表面微波放电,将氨气离化,轰击硅烷,产生的氮化硅分子沉积在样品的表面上:SiH4+NH3→SixNy+H2。适用于单晶硅光伏电池生产线和多晶硅光伏电池生产线,数十项专利技术,完全自动化网络式生产,为用户提供便捷、高效、现代化的服务型产品,使光伏电池产品更加稳定、可靠。

4)设备说明:

最优的性价比:五腔体十三工位设计,产能为50MW。

更优的运行成本:稳定能耗90kW,稳定工艺。

低碎片率:<0.1%。

均匀性:膜厚<4%,折射率<1.5%。

低维护率:闭环水、电、气安全监控系统。

人性化操作方式:全自动智能学习型人机界面。

多层次操作:权限式操作管理。

(二)导电玻璃镀膜设备

1.导电玻璃镀膜生产线

1)电池板镀前电极或背电极。

2)最大基板尺寸:2200mm×2800mm。

3)设备主要组成:

①真空室:304不锈钢,立式,外壁通冷却水。

②真空系统:分子泵抽气系统。

③镀膜系统:平面或旋转阴极,配直流、中频磁控溅射电源。

④烘烤系统:不锈钢管状加热器、均热板。

⑤充气系统:高精长气体质量流量计。

⑥电气控制系统:工控机及PLC自动控制。

图8-18为导电玻璃镀膜生产线。

2.连续镀膜生产线

1)最大基板尺寸:2540mm×3660mm。

2)真空室数量:7室。

3)真空系统:分子泵抽气系统。

4)镀膜系统:平面靶/圆柱旋转靶、直流/中频磁控溅射。

5)离子轰击、加热系统、在线检测。

图8-19为连续镀膜生产线。

图8-18 导电玻璃镀膜生产线

图8-19 连续镀膜生产线

3.卷绕真空镀膜机

1)结构:方形。

2)卷绕材料:不锈钢、PE、PVC、PC。

3)材料最大宽度:1500mm。

4)最大卷绕速度:15m/min。

5)常用镀膜速度:1~10m/min。

6)镀膜系统:磁控溅射。

7)极限真空:7×10-4Pa。

8)控制:工业计算机+PLC。

图8-20为卷绕真空镀膜机。

图8-20 卷绕真空镀膜机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。