增强型等离子化学气相沉积(PECVD)炉的等离子体产生方式多种多样,主要有平板电容式等离子技术、感应射频式等离子技术、直线形微波等离子体技术等。由于在轰击加热状态下,真空系统中的空间温度远低于工件温度,而空间温度过低,等离子体范围有限,因此空间离化率低,密度分布不均匀,使真空内的化学反应不能充分进行,继而影响反应过程和膜层质量。所以,PECVD设备发展至今还存在以下技术缺陷:薄膜均匀性的控制问题;腐朽污染问题;沉积薄膜中的残留气体问题;沉积速率问题。解决方法:提高等离子场的电离度,如改变电离方式、加大电离功率等,有的也提出在发射源上加上活化源,从而想办法提高电子的能量,提高粒子的电离量,有的提出在电场周围加上磁场,来提高等离子体的均匀性。以上方法都要通过附加装置来保证气流的均匀性。这里提出一种不用增添附加装置,只通过优化本身结构参数来实现气流分布最大均匀性方法。

1.气流分布

平板式PECVD设备气体不均匀可以由两种情况产生,一种是进气不均匀,另一种是抽气不均匀。气流不均匀是影响PECVD设备成膜质量的主要因素。一般对于PECVD设备来说,要实现均匀布气,应从中间抽气,但玻璃底板正好装在中间,占据了中间位置,只能采用四周抽气的方式,这样就使气体有一定的浓度梯度,无法有效地均匀布气。这里通过调节布气板的小孔直径来实现对进气系统的气流进行补偿。推导压力与气流的关系,改进现有结构,实现气流大面积的均匀分布,提高薄膜沉积的均匀性。

2.反应室气流分析

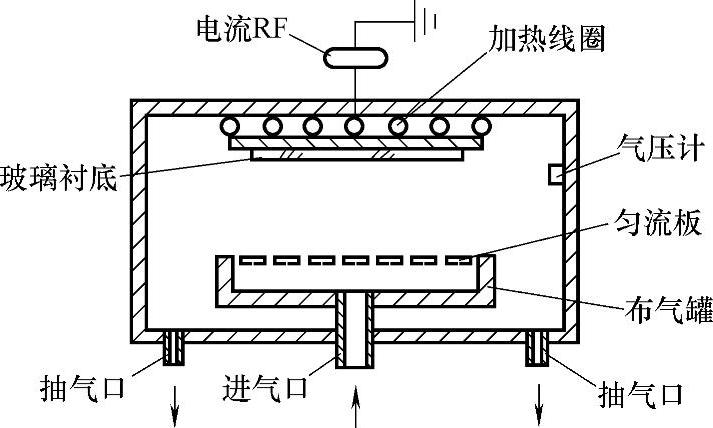

反应室的工作原理如图8-1所示。混合气体由进气口进入布气罐中,匀流板对气体进行均匀布气,然后气体通过匀流板进入反应室内,利用辉光放电原理将反应气体电离(主要目的是增加反应气体的反应活性,这也是PECVD系统可以在低温下进行沉积薄膜的原因),电离后的气体沉积到加热玻璃衬底上。

PECVD设备沉积薄膜的速率和沉积均匀性由玻璃衬底温度、混合气体种类、气体压强和RF电源能力共同决定,反应室的设计应将薄膜均匀性放到首要位置。首先进气管的设计要考虑到为反应室提供充足的气体,出气系统要能及时地排气以及防止有杂质沉淀。

图8-1 布气原理图

影响到薄膜均匀性的因素很多,但从结构参数上来讲,则只有两主流道截面积比、反应室容积有效利用率和布气板的开孔率、抽气口的形状位置等。

3.均匀布气分析

为了把按一定比例混合的气体均匀地散布到PECVD设备中,须将气体通过布气板进行匀流,让气体通过辉光放电区域自由流动扩散到各处。对于中间进气的布气板,设置中间孔会使中间气流速度很大,对薄膜的冲击很大,所以应避免在布气板中间开小孔。布气板其余孔径s的计算可以利用圆管中气流的计算公式:

式中p1、p2——相邻两孔出口处的压力;

R——气体的普适常数;

L——管长;

η——气体的内摩擦系统(粘性系数)。

则质量流速为

式中C——流导。

在实际应用中,实现均匀布气时,要求所有孔的出气量相同,即所有孔出口处的质量流速相同,则每个孔的流量q为

式中n——整个径向分布的孔的数目。

如果想利用小孔的变直径法实现气体的均匀分布,则可先保证等间距孔的设计,即满足

为方便计算,令

式中h——小孔的高度,因为对于平板来说,平板的厚度很小,可以把小孔看成短管;(https://www.xing528.com)

T——气体的温度;

μ——气体的分子量。

由式(8-1)~式(8-5)可知

式中d2——径向第二圈小孔的直径。

依此类推,即可得到所有直径与压力之间的关系,这样就可以得到不同压力值与开孔直径之间的联系,从而可以在不同压力范围内进行开孔补偿,来实现气流的均匀流动,以实现气体更大面积的匀流效果。此种方法主要解决径向气流的径向分布不均。

4.数学模型及其仿真建模

由图8-1所示布气原理图知,气流由管道流入布气罐中,经匀流板进行匀流,匀流板上面有等距离等直径的小孔,这些小孔使得气体能均匀分布到反应室中。分布均匀的气体在电离、高温下发生化学反应,然后沉积成薄膜。此装置最大的问题是采用等间距、等直径的均匀小孔来实现布气,而气流从小管径通道中流入到匀流板上时,气流是一股射流,射流的扩散角较小,只有5°~8°。这就造成了中间气流过大的现象,过大气流会对沉积中的薄膜形成冲击。为了避免上述情况发生,气流的入口最好是大面积的活塞流。因此,考虑采用渐变孔的匀流板设计方案。布气系统采用铝或者不锈钢材料,内部压强控制在0.1~5Torr之间,电极间距离为5~10cm,考虑现有的加工条件,取最内圈上孔直径d1=0.5mm,同时,径向孔数目为7。由式(8-6)和要求的压强条件,计算得到由内向外径向分布各小孔的直径:d2=0.6mm、d3=0.62mm、d4=0.64mm、d5=0.65mm、d6=0.67mm、d7=0.7mm。

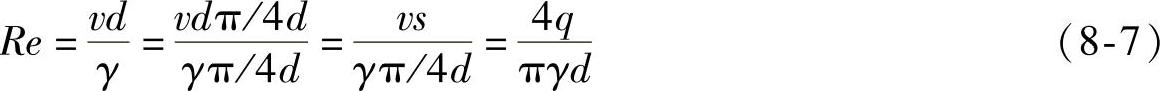

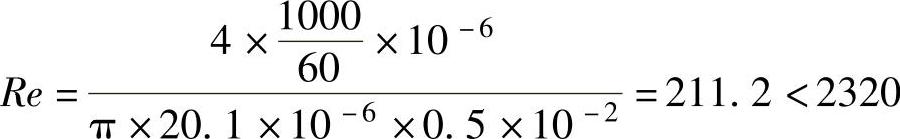

(1)PECVD布气 数学描述 考虑到装置完全对称,为简化计算,取1/4中截面。为了得到有效的计算结果,保证计算精度,网格划分小孔处最小单元边长0.1mm作0.5mm。因为不同的流动采用的数学模型是不同的,所以在对流场建立数学模型时,首先要确定流体的类型和流动的方式。按照流体的粘性可分为无粘流体和有粘流体,但是无粘流体只是一种为了理论研究方便而假定的理性流体,实际的流体都是有粘性的。由于流体的浓度随时间的变化会有所变化,所以为非定常流动。粘性流体质点的运动在不同的初始和边界条件下会出现不同的状态,一种是作无规则不定向的混杂运动,即湍流状态;另一种是所有流体质量作定向有规则的运动,即层流状态。湍流和层流由雷诺数Re判断。在已知气体流量的情况下Re的计算公式为

式中v——流体速度;

γ——运动粘度;

d——管径(对于非圆形断面的管道,以当量直径de进行计算)。

当Re<2320时,管中是层流;当Re>2320时,管中是湍流。直径最小的地方应该有最大的雷诺数,由前可知,直径最小为0.5mm,试验的气流为1000Sccm,运动学粘度取20.1×10-6m2/s,则

则流体定义为层流。

非晶硅沉积时,气体是SiH4和H2混合物,属于牛顿流体的范围;同时,气体流体属于可压缩气体,根据质量守恒方程,可写出气体连续方程和气体的能量方程(方程较复杂冗长,此处略去。)。

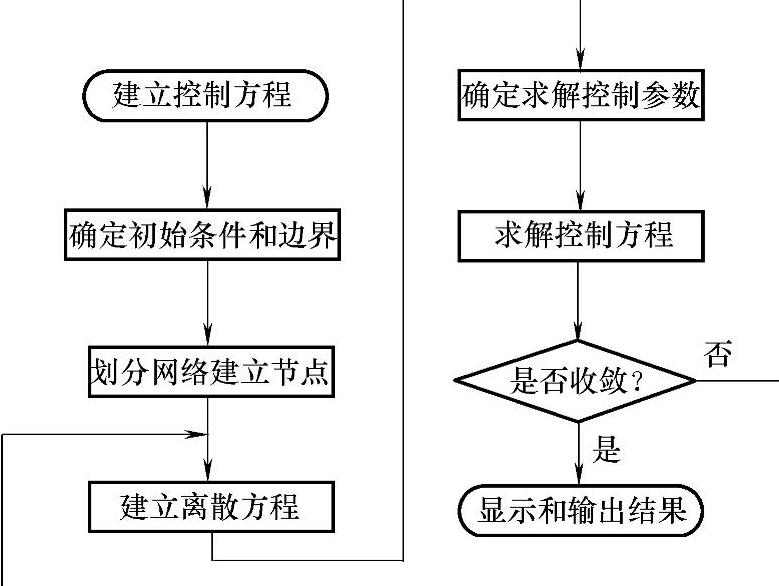

式(8-1)~式(8-7)描述了混合气流在反应室内部流动情况,只要给定足够的初始条件,如入口的流体压力、速度和出口压力等,再加上边界条件,就可以对方程求解。图8-2为求解流程图。

如果是瞬态过程,则可将图8-2的过程理解为一个时间的计算过程,可循环求下个时间步的解。

(2)仿真结果及其比较分析 由于模型完全对称,为简化计算经过入口、出口截面的流场,该平面应可反映出模型流场的分布情况。

1)作中间开孔的流场云图(图略),可以看出,气流的最大速度达到了0.5m/s,远远高于周围的气流速度,必然对沉积薄膜造成冲击,大大影响气流的均匀性。不仅如此,中间气流的过大也会造成周围的气流速度降低,这对于均匀沉积薄膜十分不利,而且还会对中间的薄膜形成冲击。

2)作中间不开孔的渐变直径孔流场云图(图略),可以看出,中间渐变孔开口使得气流的入口气流很小,可解决气流对薄膜的冲击问题,而且周围的气流速度明显比中间开口的气流速度大,所以在相同的入口气流的情况下,渐变口的设计很好地弥补了气流分布的均匀性。作中间不开孔等直径孔流场云图(现有装备),这种开孔方式在一定程度上也能达到气体的均匀性,但是在径向上由于没有气流补偿,均匀布气面积受到一定阻碍。

采用渐变孔径来补偿径向气流分布的方法,同时结合流体压力计算,确定弥补气流径向分布不均小孔直径的大小,最后用CFD软件对整个装置的流动效果进行仿真。

图8-2 求解流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。