在设计冷却系统时,应对压铸件型腔、型芯的大小、复杂程度、推杆的位置、浇注系统的位置、冷却水道的直径大小、水道壁与型腔表面的距离以及密封措施和进水口方位等综合进行考虑,以达到预期的效果。

1.冷却通道的设计要点

在设计冷却水通道时应注意以下几点。

(1)冷却水道要求布置在型腔内温度最高、热量比较集中的区域,流道要通畅,无堵塞现象。

(2)冷却水道至型腔表面的距离应尽量相等,水道壁离型腔表面的距离一般取12~15mm。当压铸件壁厚不均匀时,壁厚的地方可离型腔距离略近些,或者水道孔直径略大些。

(3)冷却水道孔的直径一般取8~16mm,视压铸件大小和壁厚而定。

(4)为了使模温尽量均匀,设计冷却水道时,应考虑使水道出、入口的温差尽量小。

(5)冷却水道通过两块或多块模板或零件时,要求采取密封的措施,防止泄漏。通常采用橡胶密封圈或橡胶密封片进行密封。

(6)水管接头应尽可能设置在模具的下方或操作者的对面一侧,其外径尺寸应统一,以便接装输水的橡皮胶管。

2.冷却系统的布置形式

压铸件的形状是多种多样的,因此对于不同形状的压铸件模具,其型腔和型芯冷却水道的位置与形状也是不一样的。此外,对于大型的、生产批量大的压铸件,应考虑浇口套与分流锥处的冷却。

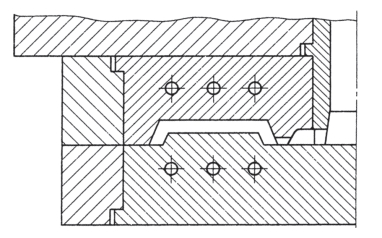

(1)浅型腔压铸件模具的冷却。浅型腔的压铸件模具,通常采用在动、定模两侧与型腔表面等距离钻冷却水孔的形式,如图10-16所示。

(https://www.xing528.com)

(https://www.xing528.com)

图10-16 浅型腔压铸件模具的冷却水道

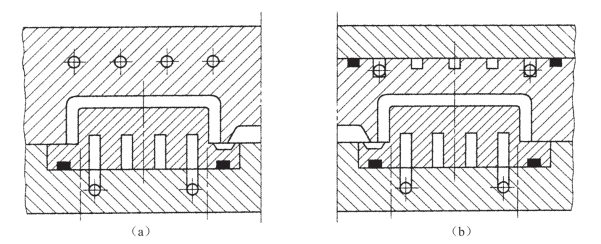

(2)中等深度型腔的压铸件模具的冷却。中等深度型腔的压铸件模具,在凹模底部附近采用与型腔表面等距离钻孔的形式,而在型芯中,由于容易储存热量,所以按型芯形状铣出矩形截面的冷却水槽进行冷却,如图10-17(a)所示;中等深度的大、中型型腔压铸件模具的冷却,也可采用如图10-17(b)所示的形式进行冷却。

图10-17 中等深度型腔压铸件模具的冷却水道

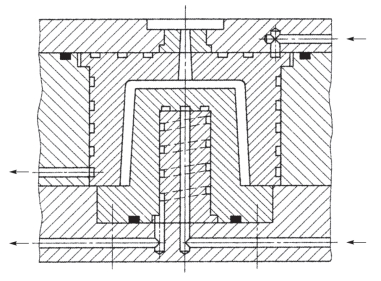

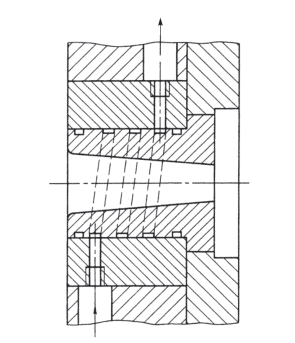

(3)大型深型腔压铸件模具的冷却。深型腔模具的冷却最困难的是凸模的冷却。图10-18所示为深型腔模具,凸模和凹模均采用螺旋槽冷却水道进行冷却。

图10-18 深型腔压铸件模具的冷却水道

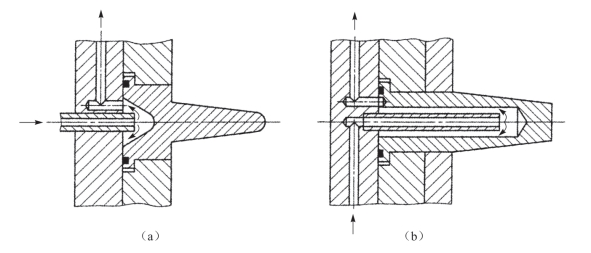

(4)细长型芯的冷却水道。在细长型芯上开设冷却水道是十分困难的。对于细小的型芯,可以采用间接冷却的方式进行冷却,如图10-19(a)所示。冷却水喷射在铍青铜制成的细小型芯的后端,靠铍青铜良好的导热性能对其进行冷却;当压铸件上的内孔相对较大时,可采用喷射式冷却,如图10-19(b)所示,型芯虽然长,但是可在型芯中部开一个盲孔,盲孔中插入一根管子,冷却水经管子喷到浇口附近的盲孔底部,然后经管子与型芯的间隙从出口处流出,使水流对型芯发挥冷却作用。

图10-19 细长型芯的冷却

(5)浇口套与分流锥的冷却。浇口套冷却水道的结构如图10-20所示,在浇口套上车出螺旋槽水道,而在其两端车出密封圈槽。分流锥冷却水道的结构可参考图10-19(b)进行设计。

图10-20 浇口套的冷却

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。