压铸模的冷却方法主要有风冷和水冷两种。

1.风冷

风冷冷却的风力通常来自鼓风机或压缩空气。冷却的方法是将压缩空气对准压铸模动模和定模的成形部分进行反复喷吹,以使模具的热量尽快散发到空气中,从而降低模具的温度。由于不需要在模具内部设置冷却回路,因此模具的结构大为简化。采用风冷的另一个好处在于压缩空气能将模具内涂刷的涂料吹匀并加速驱散涂料所挥发出的气体,减少压铸件因涂料挥发出的气体而造成的气孔。

风冷的缺点是冷却速度较慢,通常需采用人工方法进行,不能实现自动化,生产效率低,仅适用于低熔点合金和成形中小型薄壁压铸件等散热量较小的模具。该冷却方法目前有被逐渐淘汰的趋势。

2.水冷

水冷是指在模具内开设冷却水通道,将冷却水循环通入成形镶块或型芯内,从而实现冷却。水冷速度比风冷速度快得多,因此能有效地提高生产效率。一般可以通过测定进水口和出水口的温度以及模具型腔或型芯的表面温度来控制冷却水的流量,从而调节冷却效率,以达到压铸生产工艺的要求,所以在压铸过程中水冷是可以实现自动化的。

采用水冷的模具,由于需要开设冷却水道,因此模具的结构相对比较复杂。但由于水冷方法冷却效率高,冷却效果好,有利于缩短成形周期,所以大中型压铸模或厚壁压铸件的模具以及大批量压铸生产的模具通常都采用水冷。(https://www.xing528.com)

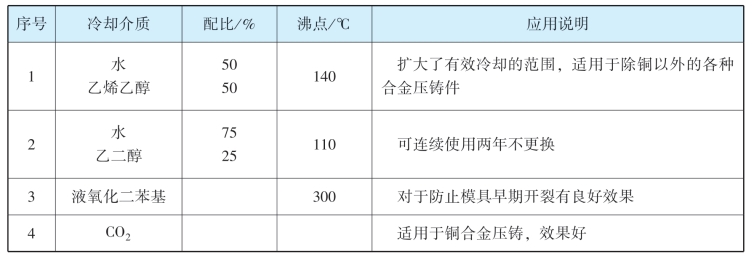

水冷法的冷却介质除了主要用水外,还可采用其他一些冷却介质以提高冷却效果,这些冷却介质如表10-4所示。

表10-4 其他冷却介质

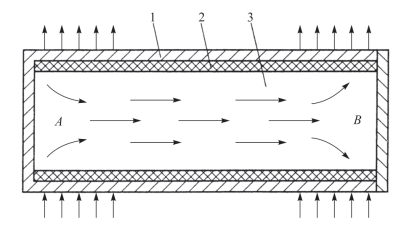

除了风冷和水冷外,国外还广泛地采用热管冷却。热管是一种密封的利用液体的蒸发与冷凝原理和毛细管现象来传递热量所设计的管状传热元件,如图10-15所示。热管由管壳、虹吸层和传热介质组成,分为蒸发段和冷凝段,管内真空度达1.33~0.133Pa。将热管的蒸发段插入到模具中需要冷却的部位,当受热时,其中的冷却介质(酒精或氨水)被加热到沸腾蒸发,蒸发压力升高,与冷凝段形成压差,使蒸气沿着热管的中心通道扩散到冷凝段,冷凝段伸入到模具的冷却水孔或其他散热部位。蒸气在冷凝段形成饱和状态,有很小的温差即凝结还原成液体,同时放出热量。冷凝的液体因毛细管的作用,再返回到蒸发段,如此往复循环,达到冷却的效果。由于蒸气输送热量,使各部位之间温差极小,即呈现等温性。因管内抽成了真空,因此管内的液体很容易受热沸腾蒸发(通常27℃便可沸腾),其热效率很高。热管的散热能力比铜管要大几百倍到上千倍,在国外已经系列化和商品化,国内也已有研制。

图10-15 热管的工作原理

1—管壳;2—吸液芯(虹吸层);3—蒸气腔;

A—蒸发段;B—冷凝段

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。