在压铸模中,合模导向机构主要用来保证动模模体与定模模体两大部分之间的准确对合,保证压铸件的形状和尺寸精度,并避免模内各种零部件发生碰撞与干涉。在各类压铸模中,基本上以导柱和导套作为基本零件构成导向机构。合模导向机构在工作过程中,经常会受到压铸成形时所产生的侧向压力作用,因此设计合模导向机构的基本要求是定位准确、导向精确,并且要有足够的强度、刚度和耐磨性。

1.导柱和导套的结构

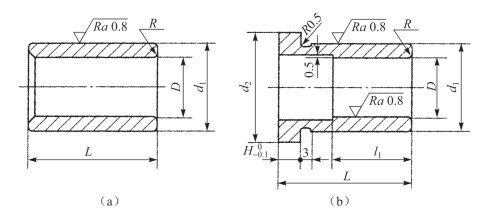

(1)导柱的结构。压铸模导柱的典型结构按照国家标准分为A型(带头导柱)和B型(有肩导柱)两种。图10-11(a)为A型导柱,固定部分的直径d1与导向部分的直径d基本尺寸相同,只是偏差值不同;图10-11(b)为B型导柱,固定部分的直径d1比导向部分的直径d大,且其大小和与之相配用的导套外径一致,这样可使导柱和导套的安装固定孔大小一致,以便两孔同时加工,保证它们的同轴度。柱面上的环槽可以收集灰尘和杂质,以减小导柱与导向孔之间的摩擦。

图10-11 导柱的结构

(a)A型;(b)B型

(2)导柱的固定。为了取件的方便,压铸模的导柱一般固定在定模部分。如果模具采用推件板脱模,导柱必须安装在动模部分;而卧式压铸机采用中心浇口的模具,则导柱必须安装在定模座板上;若卧式压铸机采用中心浇口模具的同时又采用推件板脱模,则在模具的动、定模部分都要设置导柱。

(3)导柱的尺寸。当导柱为4根时,导向部分的直径按下面的经验公式选择

![]()

式中 d——导柱导向部分的直径尺寸,cm;

A——模具分型面的表面积,cm2;

k——系数,一般在0.07~0.09内选取,当A>2000cm2时,k取0.07,当A=400~2000cm2时,k取0.08,当A<400cm2时,k取0.09。

导柱的导向长度通常比分型面上的最长型芯长10~15mm,而最小长度应取导柱导向部分直径d的1.5~2倍。

(4)导套的结构。导套的结构按照国家标准分为A型(直导套)和B型(带头导套)两种。图10-12(a)为A型导套,它主要用于动、定模套板较厚或套板后面无支承板或定模座板的情况,常安装在推件板内;图10-12(b)为B型导套,它通常用于动、定模套板后面有动模支承板或定模座板的场合。

导套的导向长度l1通常取导向孔直径D的1.5~2倍,孔径小取上限,孔径大取下限。(https://www.xing528.com)

(5)导柱与导套的技术要求。导柱和导套通常都可采用20号钢表面渗碳处理或采用T18、T10钢进行淬火处理。导柱应有良好的韧性和抗弯强度,其工作表面应有较高的硬度且耐磨,热处理硬度一般为52~56HRC。导套的表面硬度应比导柱略低,便于磨损后更换导套。导套有时也可用铜合金等耐磨材料制造。导柱和导套的固定部分的表面粗糙度Ra为0.8μm;导向部分的表面粗糙度Ra为0.4~0.8μm。

2.导柱与导套的配合

导柱与导套的配合如图10-13所示。图10-13(a)为B型导柱与B型导套相配合的形式;图10-13(b)为A型导柱与B型导套相配合的形式;图10-13(c)为A型导柱与A型导套相配合的形式;图10-13(d)为B型导柱与A型导套相配合的形式。

图10-12 导套的结构

(a)A型;(b)B型

图10-13 导柱与导套的配合形式

导柱与导柱固定模板的配合为H7/e6的过渡配合;导套与导套固定板的配合为H7/k6。

导柱与导套工作部分的配合精度,压铸锌合金、铝合金时,常用H7/e8;压铸铜合金时,常用H7/d8。

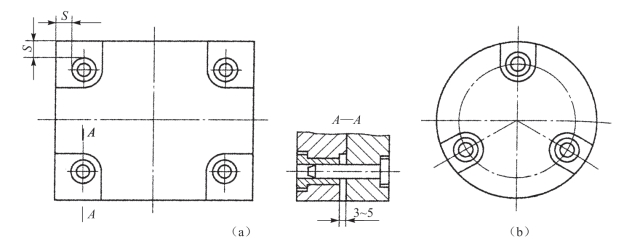

3.导柱的布置

压铸模的外形通常是矩形,个别也有圆形的。除了很小的压铸模可设置2根导柱外,矩形压铸模一般设置4根导柱,如图10-14(a)所示,通常都布置在套板的4个角上。为了防止装配或合模时搞错方位,也可将其中一根导柱作不等距布置。圆形的压铸模一般可设置3根导柱,如图10-14(b)所示,其分布的角度可以略微不等。

导柱、导套的位置距模板边缘的距离s可取导套外径的1.25~1.5倍,在导套四周应低于分型面3~5mm,以用作分模的撬口。

图10-14 导柱的布置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。