1.抽芯力的确定

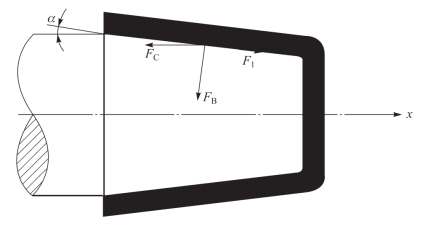

(1)抽芯力的理论计算 抽芯力的理论计算参考图8-2。由于侧型芯的脱模斜度为α,在抽芯力FC的作用下,压铸件对侧型芯的正压力降低了FCsinα,此时的摩擦阻力为

![]()

式中 F1——摩擦阻力,N;

μ——摩擦系数,一般取0.2~0.25;

FB——压铸件冷却凝固收缩后对侧型芯产生的包紧力,N;

FC——抽芯力,N;

α——侧型芯成形部分的脱模斜度,rad。

图8-2 抽芯力分析图

列出力平衡方程式![]() 则

则

F1cosα-FC-FBsinα=0

将式(8-1)代入上式,并取FB=pA得

![]()

式中 p——挤压应力(单位面积的包紧力),Pa,各种合金的挤压应力见式(7-1)的注释;(https://www.xing528.com)

A——压铸件包络侧型芯的侧面积,m2;

C——被压铸件包络的侧型芯成形部分截面的周长,m;

l——被压铸件包络的侧型芯成形部分的长度,m。

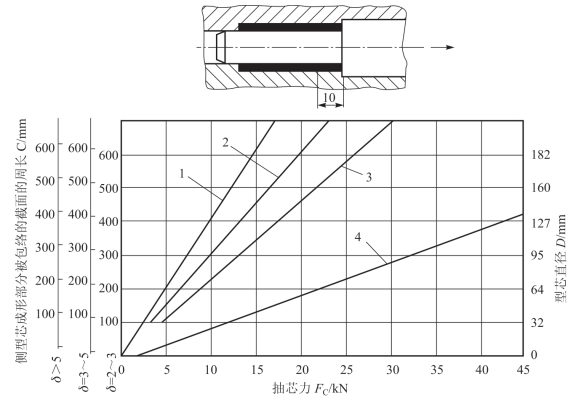

(2)抽芯力查图估算 按式(8-2)取挤压应力和摩擦系数的较大值,做出镁合金、锌合金、铝合金和铜合金压铸时的抽芯力查用图,如图8-3所示。侧型芯成形部分的截面可以是圆形,也可以是其他形状。查表时,先查出长度为10mm的抽芯力,然后乘以实际侧型芯长度是10mm的倍数,即为总的抽芯力。这样可以简化设计时的计算。

2.影响抽芯力的因素

影响抽芯力大小的因素很多,也很复杂,与压铸件脱模时影响其推出力大小的因素相似,归纳起来有以下几个方面。

图8-3 侧型芯长度为10mm时的抽芯力查用图

1—镁合金;2—锌合金;3—铝合金;4—铜合金;

δ—压铸件包络侧型芯处的壁厚尺寸,mm

(1)成形压铸件侧向凹凸形状的表面积愈大,或被金属液包络的侧型芯表面积愈大,包络表面的几何形状愈复杂,所需的抽芯力愈大。

(2)包络侧型芯部分的压铸件壁厚愈大,金属液的凝固收缩率愈大,对侧型芯的包紧力愈大,所需的抽芯力也愈大。

(3)同一侧抽芯机构上抽出的侧型芯数量增多,则压铸件除了对每个侧型芯产生包紧力之外,型芯与型芯之间由于金属液的冷却收缩产生的应力使抽芯阻力增大。

(4)侧型芯成形部分的脱模斜度愈大,表面粗糙度愈低,且加工纹路与抽芯方向一致,则可以减小抽芯力。

(5)压铸工艺对抽芯力也有影响。压射比压增大,对侧型芯的包紧力增大,则抽芯力增大;压射结束后的保压时间愈长,愈增加压铸件的致密性,但线收缩大,需增大抽芯力;压铸件保压结束后在模内停留的时间增长,对侧型芯的包紧力增大,抽芯力增大;压铸时模温愈高,压铸件收缩愈小,包紧力也愈小,抽芯力减小;模具喷刷涂料,压铸件与侧型芯的黏附减少,抽芯力减小。

(6)压铸合金化学成分不同,线收缩率也不同,也会直接影响抽芯力的大小。另外,粘模倾向大的合金,也会增大抽芯力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。