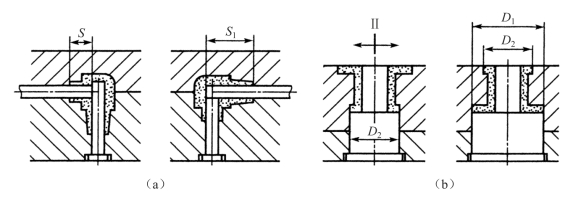

(1)在侧抽芯的结构组合中,如果有条件可以选择的话,应尽量选择抽芯长度较短的一侧抽芯,也就是选择抽芯力较小的部位抽芯。如图5-15(a)所示的压铸件,从右图改成左图的安放形式,抽芯距离缩短了很多。缩短抽芯距离有两点好处,一是减小了抽芯力;二是缩小了模具的运作空间,使模体变小。

图5-15(b)所示也是由于压铸件摆放位置的改变,使抽芯距离变小的实例。在右图中,决定抽芯距离的尺寸是D1,所以必须加大侧抽芯距离才能将大端直径D1取出。采用左图的形式,决定抽芯距离的尺寸是D2,由于D2<D1,所以这种形式可缩短抽芯距离。

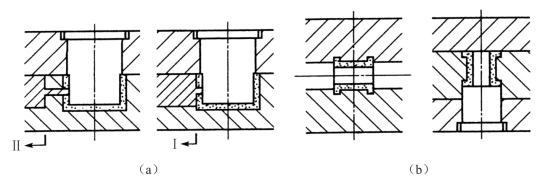

(2)侧型芯的分型形式对侧型芯所需的锁紧力影响很大。如图5-16所示,在图(a)中的右图中,侧分型面设在Ⅰ处,侧型芯的端部直接与成形区域接触,成为压铸成形的一部分,金属液在填充时,侧型芯较大的侧面积受到压射力的压力冲击,因此需要很大的锁模力,同时,在压铸件表面会出现合模接痕。当侧分型面面积较大时,应采用左图的结构形式,将侧分型面设在Ⅱ处,这时,只有侧成孔型芯接触成形部位,况且又紧密地碰合在主型芯侧面,所以受到的压射反压力很小。

图5-15 选用较短的抽芯距离

(https://www.xing528.com)

(https://www.xing528.com)

图5-16 侧抽芯形式对锁模力的影响

图5-16(b)所示也是从锁模力的大小考虑改变压铸件摆放位置的实例。右图中,瓣合型腔受力较大;左图中,只有压铸件侧端面上很小的侧面积上受到较小的压射压力,其锁紧力也相对较小。

这些情况对一般的场合没有显著影响,但在侧型芯受到的压射冲击力很大或接近极限的情况下,注意这些常被忽略的细节,对侧分型面的位置略加改动,则是十分必要的。

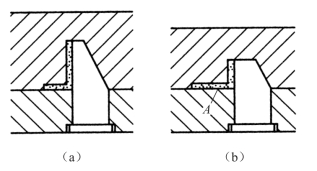

(3)与压铸机的技术参数相协调。在设计压铸模时,应使压铸模的结构满足压铸机的各项技术参数。其中重要的一项是压铸件的投影面积。在图5-17中,当压铸件的投影面积A接近压铸机最大投影面积的临界状况时,压铸机的锁模力也处于临界状态,这时压铸件应按图5-17(a)所示的形式放置,使投影面积变小;当模具的闭合高度过大时,可采用图5-17(b)所示的形式。因此,在设计实践中,应根据具体情况灵活运用。

图5-17 压铸机的临界状况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。