【摘要】:图5-9简化模具结构带有侧孔或侧凹凸的压铸件,在采用侧抽芯机构时,往往把侧抽芯的部位设在动模一侧,而尽量避免设置在定模一侧。所以必须采用顺序分型脱模机构,使侧型芯与驱动元件作相对移动,并完成抽芯动作后,才能从主分型面分型,使压铸件留在动模型芯,并脱离型腔,使模具结构复杂。采用左图的形式,在动模一侧设置侧型芯,将驱动元件设置在定模,在主分型面分型时,即可开始抽芯,简化了模具结构。

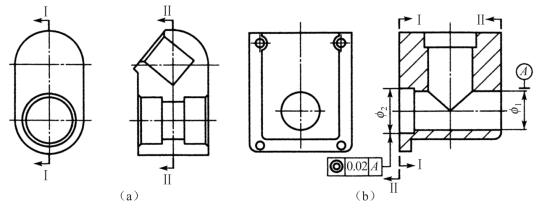

选择良好的分型面可以简化模具结构,如图5-9所示。图5-9(a)所示为两孔轴线呈锐角交叉的压铸件。如果在Ⅰ-Ⅰ处分型,各孔的抽芯轴线均在分型面上,需要分别设置3处侧抽芯机构,加大了压铸模的复杂程度。若采用在Ⅱ-Ⅱ处分型,只需设置一个斜抽芯机构即可。

图5-9(b)中,φ1和φ2有同轴度要求。如果按Ⅰ-Ⅰ分型,φ1和φ2的成孔型芯则分别放置在动模和定模上,很难保证φ1和φ2的同轴度要求,况且压铸件均含在动模内,对动模的包紧力大,给脱模带来困难。采用Ⅱ-Ⅱ的阶梯分型面,使φ1和φ2的成孔型芯都安置在动模一侧,可保证φ1和φ2孔的同轴度。侧孔也安置在动模成形并抽芯,使模具简单化,同时减少了压铸件对动模的包紧力。

图5-9 简化模具结构(https://www.xing528.com)

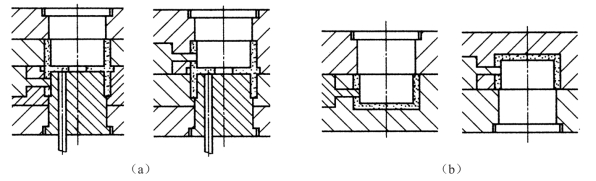

带有侧孔或侧凹凸的压铸件,在采用侧抽芯机构时,往往把侧抽芯的部位设在动模一侧,而尽量避免设置在定模一侧。如图5-10中的图(a)和图(b)的右图所示,它们分别将侧型芯设置在定模一侧。开模时,在侧型芯的阻力作用下,压铸件随定模一起脱离动模,并含在型腔内,不能顺利脱模。所以必须采用顺序分型脱模机构,使侧型芯与驱动元件作相对移动,并完成抽芯动作后,才能从主分型面分型,使压铸件留在动模型芯,并脱离型腔,使模具结构复杂。采用左图的形式,在动模一侧设置侧型芯,将驱动元件设置在定模,在主分型面分型时,即可开始抽芯,简化了模具结构。

图5-10 侧抽芯尽量设置在动模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。