在实际生产中,并不是每台压铸机都能满足压铸各种产品的需要,而要根据具体情况进行选用。选用压铸机时应考虑下述两个方面的问题。

首先,应考虑压铸件的不同品种和批量。在组织多品种小批量的生产时,一般选用液压系统简单、适应性强和能快速进行调整的压铸机。如果组织的是少品种大量生产,则应选用配备各种机械化和自动化控制机构的高效率压铸机。对于单一品种大量生产的铸件,可选用专用压铸机。

其次,应考虑压铸件的不同结构和工艺参数。压铸件的外形尺寸、质量、壁厚以及工艺参数的不同,对压铸机的选用有重大影响。

根据锁模力选用压铸机是一种传统的并被广泛采用的方法,压铸机的型号就是以合模力的大小来定义的。

根据能量供求关系(p-Q2图)选用压铸机是一种新的更先进合理的方法。但由于压铸机制造商很少能提供压铸机的p-Q2图,而压铸机的使用方自行测绘压铸机的p-Q2图又存在一定的困难,故用p-Q2图来选用压铸机目前还很少使用。

压铸机初选后,还必须对压室容量和开模距离等参数进行校核。

1.压铸机锁模力的计算

在压铸过程中,金属液以极高的速度充填压铸模型腔,在充满压铸模型腔的瞬间以及增压阶段,金属液受到很大的压力,此力作用到压铸模型腔的各个方向,力图使压铸模沿分型面胀开,故称之为胀型力。锁紧压铸模使之不被胀型力胀开的力称为锁模力。为了防止压铸模被胀开,锁模力要大于胀型力在合模方向上的合力,其计算式为

![]()

式中 F锁——压铸机应有的锁模力,N;

K——安全系数,K=1.25;

F主——主胀型力,N;

F分——分胀型力,N。

主胀型力计算公式为

![]()

式中 F主——主胀型力,N;

p——压射压力,Pa;

A——铸件在分型面上的投影面积,m2,多腔模则为各腔投影面积之和,一般另加30%作为浇注系统与溢流排气系统的面积。

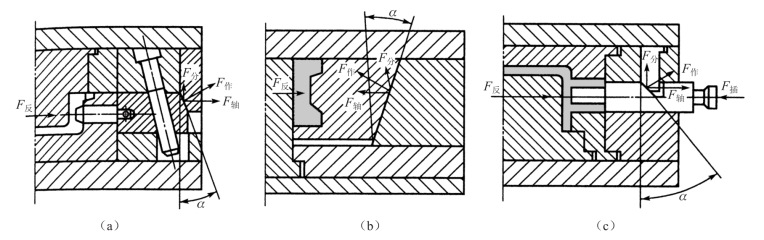

当有抽芯机构组成侧向活动型芯成形铸件时,金属液充满型腔后产生的压力F反作用在侧向活动型芯的成形面上使型芯后退,故常采用楔紧块斜面锁紧与活动型芯连接的滑块,此时在楔紧块斜面上产生法向分力(见图4-11),这个法向分力即为分胀型力,其值为各个型芯所产生的法向分力之和(如果侧向活动型芯成形面积不大,分胀型力可以忽略不计)。

图4-11 法向分胀型力核算参考图

(a)斜销抽芯;(b)液压抽芯;(c)斜滑块抽芯

斜销抽芯和斜滑块抽芯的分胀型力计算公式为

![]()

式中 F分——分胀型力,N;

p——压射压力,Pa;

A芯——侧向活动型芯成形端面的投影面积,m2;

α——楔紧块的楔紧角,(°)。

液压抽芯的分胀型力计算公式为

![]()

式中 F分——分胀型力,N;

p——压射压力,Pa;

A芯——侧向活动型芯成形端面的投影面积,m2;

α——楔紧块的楔紧角,(°);

F插——液压抽芯器的插芯力,N,如果液压抽芯器未标明插芯力,可按式(4-5)计算

![]()

式中 F插——液压抽芯器的插芯力,N;

D插——液压抽芯器的液压缸直径,m;

p管——压铸机管道压力,Pa。

当实际压力中心偏离锁模力中心时,按式(4-6)计算。

![]()

式中 F偏——实际压力中心偏离锁模力中心时的锁模力,N;

F锁——同中心时的锁模力,N;

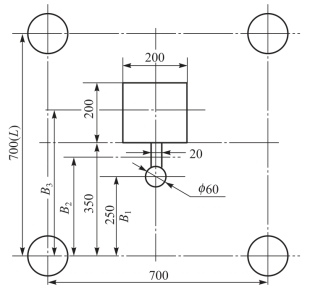

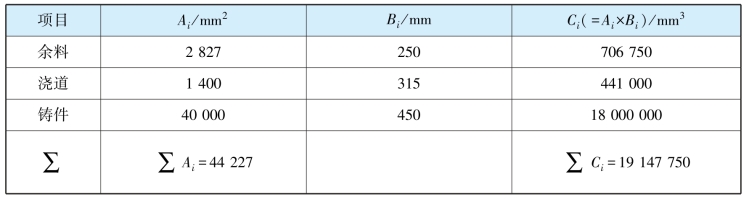

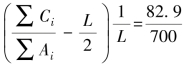

e——型腔投影面积重心最大偏移率(水平或垂直),可按式(4-7)计算(https://www.xing528.com)

式中 Ai——余料、浇道与铸件的投影面积,mm2;

L——拉杠中心距,mm;

Ci——Ai对底部拉杠中心的面积矩,Ci=Ai×Bi,mm3;

Bi——从底部拉杆中心到各面积Ai重心的距离(见图4-12),mm。

计算举例如表4-5所示。

图4-12 偏中心时锁模力的计算

表4-5 面积矩计算举例

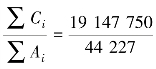

从底部拉杆中心到实际压力中心的距离= =432.9(mm)。

=432.9(mm)。

垂直偏心距= =

= =82.9(mm)。

=82.9(mm)。

垂直偏移率e= =0.118。

=0.118。

水平偏移率本例为零。

偏中心时的锁模力F偏=F锁(1+2e)=F锁(1+2×0.118)≈1.24F锁。

以上说明,此例中压铸机的锁模力比同中心时的锁模力大24%。

根据计算的锁模力来选取压铸机的型号,使所选型号的压铸机的额定锁模力大于所计算的锁模力即可。

2.压室容量的校核

压铸机初步选定之后,压射压力和压室的尺寸也相应得到确定,压室可容纳金属液的质量也为定值。但是否能够容纳每次浇注的金属液的质量,需按下式核算

![]()

式中 G室——压室容量,kg;

G浇——每次浇注的金属液的质量,包括铸件、浇注系统、溢排系统的质量,kg。

压室容量可按下式计算

![]()

式中 G室——压室容量,kg;

D室——压室直径,m;

L——压室长度(包括浇口套长度),m;

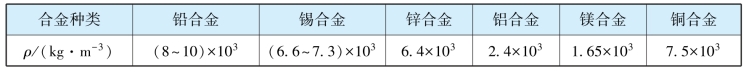

ρ——液态合金密度,如表4-6所示,kg·m-3;

K——压室充满度,K=60%~80%。

表4-6 液态合金的密度

3.开模距离的校核

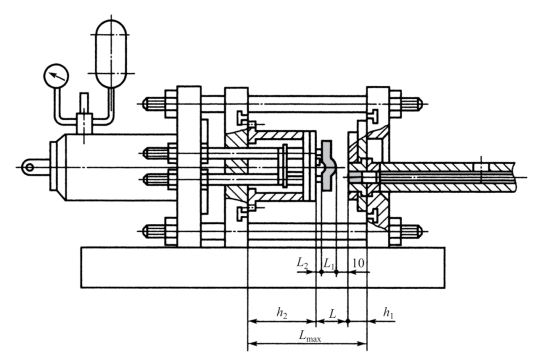

压铸模合模后应能严密地锁紧分型面,因此,要求合模后的模具总厚度大于(一般大于20mm)压铸机的最小合模距离。开模后应能顺利地取出铸件,最大开模距离减去模具总厚度的数值即为取出铸件(包括浇注系统)的空间。上述关系可用图4-13加以说明,由图4-13可知

式中 h1——定模厚度,mm;

h2——动模厚度,mm;

H合——压铸模合模后的总厚度,mm;

Lmin——最小合模距离,mm;

Lmax——最大开模距离,mm;

L1——铸件(包括浇注系统)厚度,mm;

L2——铸件推出距离,mm;

L——最小开模距离,mm。

图4-13 压铸机开模距离与压铸模厚度的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。